Изобретение относится к сварочному производству и может быть использовано в конструкциях электродов для точечной сварки.

Известен водоохлаждаемый электрод машин для точечной сварки (Машина для точечной сварки типа МТ-1222 УХЛ4 ЗШЦ. 9427150 ТО. Техническое описание и инструкция по эксплуатации. Херсон, 1981, 36 с.) с внутренним цилиндрическим отверстием, в которое вставляется на определенном расстоянии от дна электрода трубка для подвода охлаждающей воды.

Известна также конструкция водоохлаждаемого электрода для точечной сварки, содержащая трубку для подвода охлаждающей воды, имеющую срез под углом 20o (Глебов Л.В. Филиппов Ю.И. Чулошников П.Л. Устройство и эксплуатация контактных машин. Л. Энергоатомиздат. Ленинградское отд-ние. 1987, 312 с.) на фиг. 1 и 2.

Недостатки конструкции известного электрода проявляются в недостаточной эффективности и надежности его охлаждения водой. Незначительный перекос охлаждающей трубки приводит к перекрытию в отдельных участках щелевого канала, что значительно ухудшает охлаждение электрода. При этом температура по наружной поверхности электрода распределяется неравномерно, имеются участки локального перегрева электрода. Перегрев электрода, особенно в районе рабочей поверхности, приводит к уменьшению срока его службы, что определяется увеличением диаметра рабочей поверхности. Увеличение температуры электрода выше нормы приводит к уменьшению сопротивляемости пластической деформации. В случае, когда конец трубки для подвода воды упирается в дно электрода, также наблюдается уменьшение эффективности охлаждения по причине неравномерного омывания донной части.

Кроме того, недостаток конструкции известного электрода заключается в различных значениях площадей внутреннего отверстия трубки F0 и кольцевого канала Fg между трубкой и внутренней поверхностью электрода для прохода охлаждающей воды. Это особенно проявляется для электродов с небольшим наружным диаметром, например, Dэ=20 мм. При этом минимальное значение ширины g кольцевого зазора ограничено g=2 мм. При меньших значениях g<2 мм значительно возрастает сопротивление продавливания охлаждающей воды.

Охлаждение электрода при помощи трубки со срезом под углом 20o не исключает полностью всех недостатков, наблюдающихcя при установке трубки без скоса в дно электрода. Охлаждение также имеет неравномерный характер по внутренней поверхности электрода по причине различной скорости воды в пристеночном слое. Поток воды ударяется в донную часть, что приводит к его торможению и потере зрения. В зоне примыкания трубки к электроду охлаждение практически отсутствует.

Изобретение направлено на повышение эффективности и надежности охлаждения электрода, повышение срока его службы.

Технический результат, получаемый при осуществлении изобретения, заключается в следующем:

1. Устраняется влияние перекоса трубки для подвода воды и ее установки в дно электрода на равномерность его охлаждения.

2. Наличие поверхностного контакта трубки с телом электрода.

3. Повышение интенсивности охлаждения электрода за счет одинаковых скоростей охлаждающей воды в трубке и в продольном канале.

4. Улучшение равномерности охлаждения электрода.

Задача решается тем, что в корпусе электрода с внутренним охлаждением, содержащем глухое цилиндрическое отверстие, выполнены продольные цилиндрические каналы, равномерно расположенные по периметру отверстия, причем трубка установлена в отверстии электрода без зазора, а ее нижний торец выполнен внутренней фаской, угол скоса которой составляет 40 60o.

Поставленная задача решается также тем, что площадь поперечного сечения трубки "F0" для подвода охлаждающей воды и водоохлаждаемого канала "f", число каналов "n" связано между собой соотношениями F0/F1 1,05 1,15, F1 f1n, n 5 8.

Именно выполнение в стенке корпуса электрода продольных цилиндрических каналов, равномерно расположенных по периметру отверстия, размещение трубки в отверстии электрода без зазора и выполнение нижнего ее торца с внутренней фаской под углом 40 60o, а также установленные соотношения между площадью поперечного сечения отверстия трубки "F0" для подвода охлаждающей воды, водоохлаждаемого канала "f1" и числом каналов "n" обеспечивают решение поставленной задачи.

Наличие продольных каналов, равномерно расположенных по периметру отверстия, позволяет реализовать на них индивидуальный теплообмен. Увеличение числа каналов выравнивает температуру на наружной поверхности электрода. Однако увеличение числа каналов усложняет изготовление электродов. Кроме этого, увеличение числа каналов, а соответственно и уменьшение их диаметра увеличивает гидравлическое сопротивление, что приводит к потерям давления воды.

При установке трубки для подвода охлаждающей воды в отверстие электрода без зазора исключается необходимость проверки равномерности ее расположения по центру отверстия. Кроме этого, наличие плотного контакта (отсутствие зазора) между наружной поверхностью трубки, изготовленной из высокотеплопроводного материала, например, меди, и электродом приводит к разогреву трубки через поверхности контакта. Поэтому теплообмен реализуется одновременно на поверхности электрода и трубки при заходе и выходе воды из нее.

При α <40o происходит торможение потока в трубке и потеря его энергии, то есть, скорости при выходе через щелевые отверстия.

При a >60o поток воды с большей энергией истекает из трубки через отверстия и создает область повышенного давления в донной части водоохлаждаемых каналов, ухудшающее перемешивание воды, а соответственно охлаждение стенок в нижней части каналов.

Кроме этого, выполнение внутренней фаски нижнего торца трубки под определенным углом a 40 60o увеличивает зазор d до значения d1 и длину a до a1 на фиг. 3 для прохода охлаждающей воды, то есть уменьшается степень перекрытия сечений водоохлаждаемых каналов трубкой.

(По п. 2 формулы изобретения). Для обеспечения одинаковых скоростей воды в водоподводящей трубке и водоохлаждаемых каналах необходимо обеспечения равенства расходов воды  м3/с, которые можно записать как

м3/с, которые можно записать как

Foωo = F1ω1 = f1ω1n, (1)

где F0 и F1 соответственно площади поперечного сечения трубки и каналов, f1 площадь поперечного сечения одного канала, n - число каналов, ωo и ω1 соответственно скорость воды в трубке и канале.

Для обеспечения равенства ωo = ω1 необходимо, чтобы F0=f1n=F1. Однако, в связи с тем, что в продольных каналах за счет вязкого трения происходит потеря энергии потока, необходимо, чтобы площадь трубки F0 была несколько больше суммарной площади всех каналов F1, то есть F0 > F1.

Оптимальное соотношение площадей лежит в пределах F0/F1 1,05 1,15. При F0/F1 <1,05 уменьшается скорость воды в каждом из каналов по сравнению со скоростью воды в подводящей трубке, а соответственно и коэффициент теплоотдачи воды на внутренней поверхности электрода. В результате уменьшается количество теплоты, отводимое охлаждающей водой, что приводит к повышению температуры поверхности электрода. Сказанное поясняется уравнениями ( Тепло- и массообмен. Теплотехнический эксперимент: Справочник /Е.Б.Аметисов, В.А. Григорьев, Б.Т.Емцев и др. М. Энергоатомиздат, 1982, 512 с.)

где q тепловой поток, Вт, α коэффициент теплоотдачи воды, Вт/м2К, F площадь охлаждаемой поверхности электрода и трубки, t

Коэффициент теплоотдачи воды в канале связан со скоростью воды критериальным выражением [3]

где dэ приведенный диаметр канала, м, l коэффициент теплопроводности воды, Вт/(мК), Re и Pr соответственно критерии Рейнольдса и Прандтля, Re = ωdэ/ν, ω скорость воды в канале, ν коэффициент кинематической вязкости воды.

При отношении F0/F1 > 1,15 значительно возрастают потери энергии потока воды в канале, обусловленные ее продавливанием и уменьшением величины поверхности теплообмена электрода, что, в свою очередь, уменьшает количество отводимого тепла.

При количестве контактов n<5 уменьшается площадь поверхности теплообмена, что приводит к необходимости увеличения диаметра канала d1. С увеличением диаметра канала увеличивается разнотолщинность стенки C электрода, ухудшающее равномерность охлаждения его наружной поверхности, что следует из формулы (3).

С увеличением числа отверстий n>8 увеличивается трудоемкость изготовления каналов, особенно при сверлении их на значительную глубину. Обеспечение выполнения условия F0 F1 приводит к необходимости уменьшения диаметра канала d1, что также нежелательно.

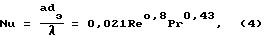

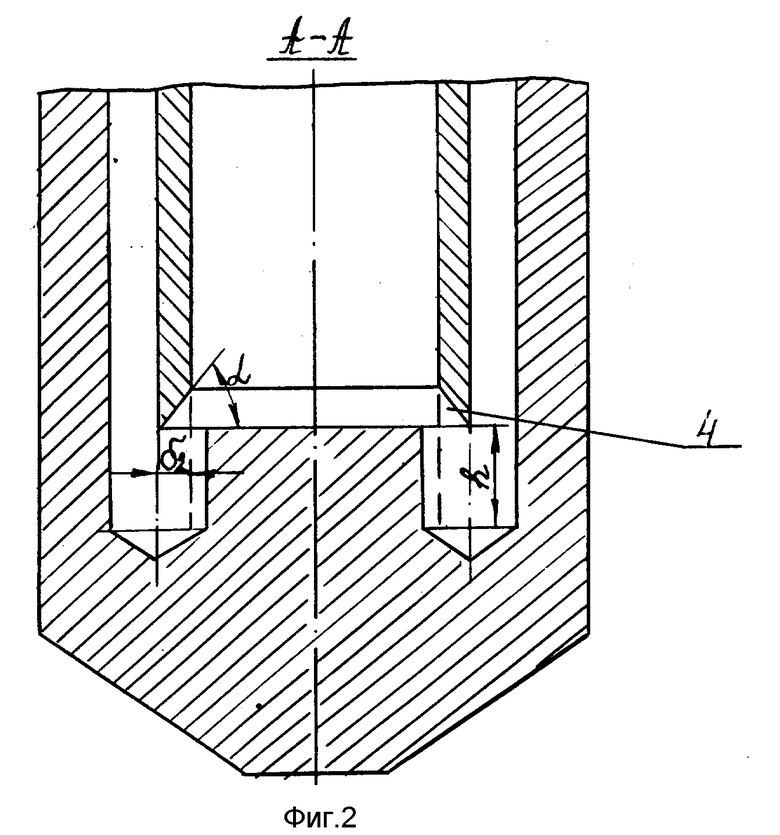

На фиг. 1 изображен поперечный разрез; на фиг. 2 сечение А-А заявляемого водоохлаждаемого электрода, состоящего из корпуса 1, внутри которого просверлены продольные каналы 2 для прохода охлаждающей воды, трубки 3 для подвода воды.

При установке трубки в электрод с внутренним диаметром d2 на расстоянии h от дна каналов 2 образуется n щелевых отверстий 4 для прохода воды из трубки в каналы. Изменение расстояния h регулируется за счет высверливания отверстия диаметром d2 на различную глубину.

Охлаждение заявляемой конструкции электрода осуществляется следующим образом. Подаваемая на охлаждение вода по трубке 3 поступает сверху вниз в донную часть электрода и распределяется на ряд потоков, поступающих через щелевые отверстия 4 в продольные каналы 2. При этом после омывания внутренней поверхности каналов снизу вверх нагретая вода выходит из электрода. Теплообмен на внутренней поверхности продольных каналов и на наружной поверхности трубки обеспечивает эффективное охлаждение электродов.

Выполненные исследования показали, что в заявляемом варианте электрода с внутренним охлаждением повышается эффективность и надежность его охлаждения, а соответственно повышается срок службы электрода и качество сварки заготовок.

Использование: электроды для точечной контактной сварки. Сущность изобретения: электрод с внутренним охлаждением содержит корпус с глухим цилиндрическим отверстием в размещенную в нем трубку для охлаждающей воды. В стенке корпуса выполнены продольные цилиндрические каналы, равномерно расположенные по периметру отверстия. Трубка установлена в отверстие электрода без зазора. Нижний торец выполнен с внутренней фаской с углом скоса 40 - 60o. Отношение площади поперечного сечения трубки для подвода охлаждающей воды к суммарной площади поперечных сечений водоохлаждаемых каналов составляет 1,05 - 1,15, при этом число каналов составляет 5 - 8. 1 з.п. ф-лы, 2 ил.

| Глебов Л.В., Филиппов Ю.И., Чулошников П.Л | |||

| Устройство и эксплуатация контактных машин | |||

| - Л.: Энергоатомиздат, Ленинградское отделение, 1987, с.312, фиг.1 и 2. |

Авторы

Даты

1998-01-10—Публикация

1995-10-12—Подача