Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора и смазки стенок.

Известна система смазки кристаллизатора при непрерывной разливке (1. Патент N 5033535 США, МКИ B 22 D 11/07. Система смазки кристаллизатора при непрерывной разливке. Опубл. 23.07.91 г.) путем подачи смазки в зону контакта мениска расплава со стенками кристаллизатора, в которых выполнены каналы-коллекторы для равномерного распределения смазки по периметру стенок и отверстия для подачи смазки в указанную зону, причем сечения коллекторов и выходных отверстий подобраны таким образом, чтобы потери напора в них не превышали 10% от общих потерь в системе смазки.

Недостатком системы смазки кристаллизатора при непрерывной разливке [1] является возможность надежного ее использования только при получении непрерывно литых заготовок без деформации корочки. Деформация заготовки в кристаллизаторе не обеспечивает равномерное распределение смазки по периметру стенок.

Наиболее близким к заявляемому кристаллизатору является сборный кристаллизатор для непрерывной разливки металла (2. Патент РФ N 2084311, МКИ B 22 D 11/04. Сборный кристаллизатор для непрерывной разливки металла /Стулов В.В., Одиноков В.И. Опубл. 20.07.97 г., Бюл. N 20), состоящий из четырех расположенных попарно продольных рабочих стенок с водоохлаждаемыми каналами, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью вращательного перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения.

Недостатком сборного кристаллизатора для непрерывной разливки металла [2] является возможность приваривания корочки заготовки к его стальным стенкам кристаллизатора при разливке алюминия и его сплавов.

Заявляемый кристаллизатор направлен на создание высокоэффективного процесса получения непрерывно литых заготовок.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора заключается в:

1. Повышении качества поверхности деформированных заготовок.

2. Увеличении производительности процесса разливки и выхода годного металла.

Заявляемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатор с четырьмя расположенными попарно продольными рабочими стенками с водоохлаждаемыми каналами; первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью вращательного перемещения; вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, каналы-коллекторы в стенках; отверстия для подачи смазки.

Отличительные признаки: рабочие стенки первой и второй пары имеют раздельную систему подачи смазки; в стенках второй пары смазывающая жидкость подается непрерывно; в стенках первой пары на верхнем, расположенном под углом к вертикали, участке смазывающая жидкость подается циклически в момент отхода рабочей поверхности от корочки заготовки; в рабочих стенках первой пары на верхнем, расположенном под углом к вертикали участке рабочей поверхности устанавливаются тензометрические датчики, подключенные к блоку автоматического измерения и контроля усилия прижима заготовки; сумма площадей отверстий для подачи смазки F1, количество отверстий "n" связаны с площадью поперечного сечения канала-коллектора "F2" соотношением F2=(1,05 - 1,15)•n•F1.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом достигается в следующем.

Выполнение рабочих стенок первой и второй пары с раздельной системой подачи смазки позволяет регулировать количество подаваемой смазывающей жидкости в стенки.

Необходимость непрерывной подачи смазывающей жидкости в стенки второй пары обусловливается непрерывным контактом корочки заготовки с рабочей поверхностью стенок.

Циклическая подача смазывающей жидкости в момент отхода рабочей поверхности верхнего, расположенного под углом к вертикали, участка стенок первой пары от корочки заготовки обеспечивает равномерное распределение смазки в зазоре между стенкой и корочкой при минимальном давлении жидкости в каналах-коллекторах.

Расположение на верхнем, расположенном под углом к вертикали, участке рабочей поверхности стенках первой пары тензометрических датчиков, подключенных к блоку автоматического измерения и контроля усилия прижима заготовки, обеспечивает установление момента отхода стенок от заготовки с подачей сигнала в систему смазки.

Уменьшение площади поперечного сечения канала-коллектора F2 < 1,05 • n • F1 приводит к недопустимому уменьшению давления смазывающей жидкости в отверстиях, что ухудшает равномерное ее распределение в зазоре. Кроме этого, возрастают потери на трение смазки в канале-коллекторе.

Увеличение площади поперечного сечения канала-коллектора F2 > 1,15 • n • F1 при равномерном распределении отверстий по ширине стенок приводит к нецелесообразному увеличению диаметра канала для подачи смазки, а соответственно и необходимость сверления водоохлаждающих каналов на большем расстоянии от рабочей поверхности, что ухудшает охлаждение заготовки.

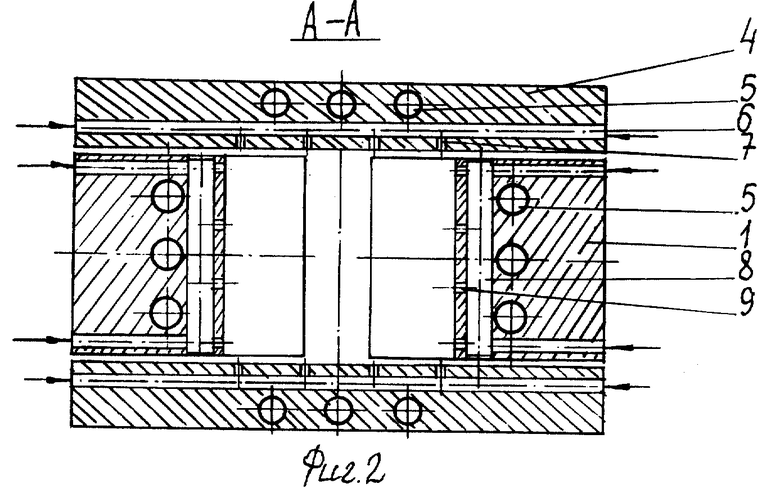

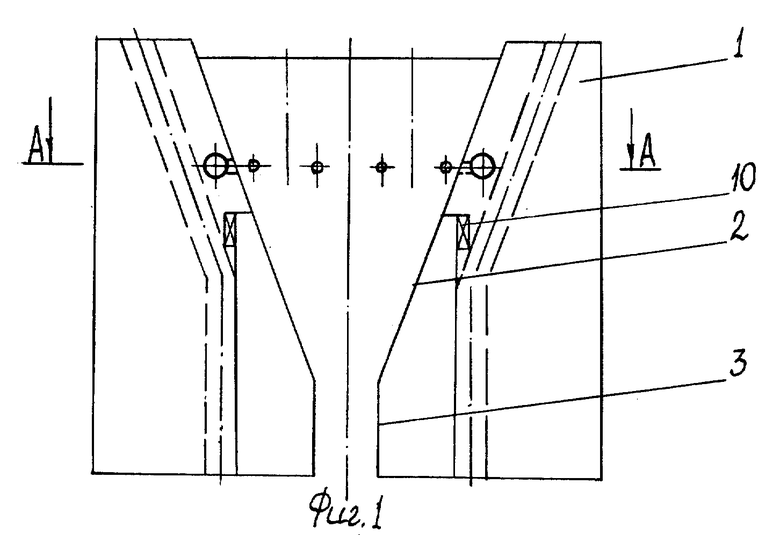

На фиг. 1 и 2 приведены внешний вид заявляемого кристаллизатора.

Заявляемый кристаллизатор на фиг. 1 и 2 состоит из первой пары рабочих стенок 1, выполненных с верхним 2, расположенным под углом к вертикали, и вертикальным нижним углом 3 участками рабочей поверхности с возможностью вращательного перемещения, второй пары рабочих стенок 4, выполненных с возможностью возвратно-поступательного движения, водоохлаждаемых каналов 5, каналов-коллекторов 6 и 8 с отверстиями для подачи смазки 7 и 9, тензометрических датчиков 10.

Работа кристаллизатора и смазка рабочих стенок осуществляется следующим образом. Нижняя часть кристаллизатора перекрывается специальным приспособлением-затравкой, исключающей выливание расплава. Включается подача охлаждающей воды в каналы 5 рабочих стенок 1 первой и второй пары 4, а также подача смазывающей жидкости в каналы-коллекторы 6 и 8 с отверстиями 7 и 9. При заливке жидкого металла в кристаллизатор происходит его затвердевание на верхнем, расположенном под углом к вертикали, участке 2 и деформация заготовки на вертикальном нижнем участке 3 рабочих стенок 1. В процессе работы кристаллизатора рабочие стенки 4 второй пары совершают возвратно-поступательное движение, что обеспечивает выталкивание образующейся заготовки, а стенки 1 первой пары - вращательное перемещение с обжатием корочки. Жидкость, поступающая из каналов 7 и 9 в зазор между стенками и корочкой заготовки, обеспечивает их равномерную смазку. В результате исключается приваривание металла к стенкам. Сигнал, поступающий от тензометрического датчика 10 в блок автоматического измерения и контроля прижима заготовки обрабатывается с выдачей команды в систему автоматической подачи смазки в коллекторы 8 с отверстиями 9. В момент максимального значения усилия прижатия заготовки смазывающая жидкость в коллекторы 8 не поступает. В коллектора 8 смазка подается непрерывно на протяжении всего процесса разливки металла.

Сущность: в кристаллизаторе установки непрерывной разливки и деформации металла, состоящем из четырех расположенных попарно рабочих стенок, первая пара стенок выполнена с возможностью вращательного перемещения, а вторая пара стенок - с возможностью возвратно-поступательного движения. Дополнительно рабочие стенки первой и второй пары имеют раздельную систему подачи смазки. Кроме этого, в стенках второй пары смазывающая жидкость подается непрерывно, а в стенках первой пары - циклически. В стенках первой пары устанавливаются тензометрические датчики, а сумма площадей отверстий для подачи смазки F1 и количество отверстий n связаны с площадью поперечного сечения канала - коллектора F2 соотношением F2 = (1,05-1,15)•n•F1. Технический результат заключается в повышении производительности процесса разливки металла и выхода годного и повышении качества поверхности деформированных заготовок. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US A 5033535, 23.07.91 | |||

| КОНСТРУКЦИИ ДЛЯ ОБНАРУЖЕНИЯ ОШИБОК ДЛЯ УЗЛОВ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2672524C2 |

| DE A 4135352, 29.04.93 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-12-20—Публикация

1998-03-02—Подача