Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора.

Известно устройство для непрерывной разливки металла, выбранное в качестве прототипа заявляемого устройства, содержащее разливочный ковш, сборный кристаллизатор с рабочими стенками, внутри которых просверлены сквозные каналы для прохода охлаждающей воды, вмонтированные на различных уровнях от верха кристаллизатора термопары, и систему автоматизированного управления уровнем металла в кристаллизаторе.

Недостатки известного устройства для непрерывной разливки металла заключаются в наличии только вертикальных, неподвижных в процессе работы друг относительно друга стенок кристаллизатора, трудностях установки в стенки термопар на различную глубину, заключающихся в сверлении отверстий, получении информации только об уровне жидкого металла в кристаллизаторе. Кроме того, недостатком известного кристаллизатора является то, что внутри образующейся на выходе из него заготовки содержится жидкий металл, а определение теплового баланса кристаллизатора только по перепаду температур охлаждающей воды дает мало информации.

Заявляемое устройство для непрерывной разливки металла направлено на создание высокопроизводительного процесса получения непрерывно-литых заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в следующем:

повышении надежности работы кристаллизатора

повышении производительности процесса получения непрерывно-литых заготовок;

улучшении качества поверхности получаемой заготовки;

повышении выхода годного металла.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом; кристаллизатор с рабочими стенками; каналы для прохода охлаждающей воды; термопары установлены на различных уровнях от верха кристаллизатора; система автоматизированного управления уровнем металла в кристаллизаторе.

Отличительные признаки: кристаллизатор выполнен с двумя вертикальными стенками, совершающими возвратно-поступательное движение, и двумя наклонными в верхней части стенками, совершающими вращательное движение; съемные накладки с наклонным и вертикальным участками; термопары устанавливаются по всей высоте наклонных участков накладок; отношение величины расстояния от места установки термопар до поверхности накладки, граничащей с жидким металлом одной из накладок, к величине того же расстояния противоположной накладки равно от 0,4 до 0,5.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Наличие в кристаллизаторе двух вертикальных стенок, совершающих возвратно-поступательное движение, исключает приваривание расплава к стенкам и уменьшает усилие, необходимое для проталкивания металла в низ кристаллизатора. При этом уменьшается мощность привода кристаллизатора, а соответственно расход электроэнергии. Улучшается качество наружной поверхности заготовки.

Выполнение двух стенок кристаллизатора наклонными в верхней части и совершающими в процессе работ вращательное движение обеспечивает условие захвата, обжатия и проталкивания металла в низ кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки, а соответственно уменьшаются затраты времени на обслуживание устройства, повышается надежность его работы.

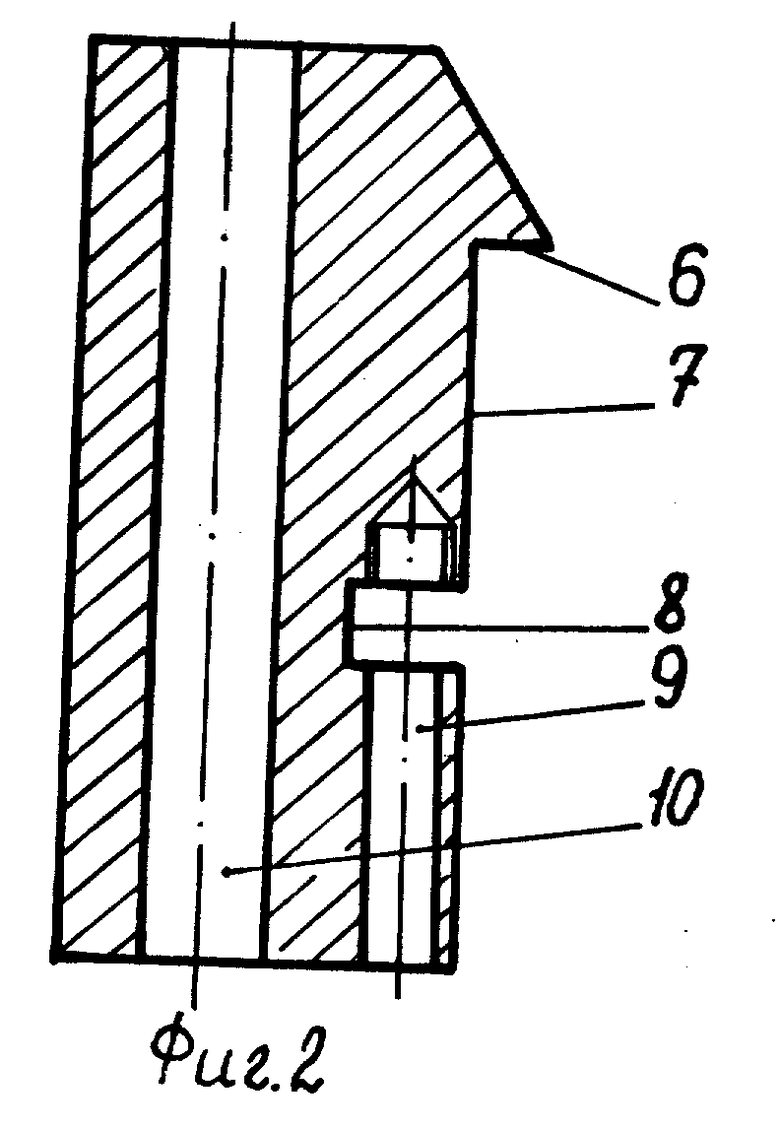

Съемные накладки в кристаллизаторе на двух наклонных в верхней части стенках значительно облегчают установку в них с заданной точностью термопар на необходимую глубину и расстояние от наклонной поверхности. Термопары устанавливаются в профрезерованные пазы со стороны поверхности 3 накладки (фиг. 1) на различную глубину вдоль наклонной поверхности 1.

При этом отпадает необходимость сверления отверстий на различную глубину. Дополнительно к этому, съемные накладки облегчают процесс ремонта кристаллизатора при наварке к рабочим поверхностям металла в результате выхода из строя термопар или системы автоматического управления уровнем металла в кристаллизаторе. При этом нет необходимости полностью снимать стенки с приводных валов, т. е. уменьшаются затраты времени на выполнение ремонтных операций.

Выполнение вертикального участка 2 накладки (фиг. 1) с профильной поверхностью обеспечивает возможность получения заготовки с заданной конфигурацией наружной поверхности.

Термопары на одной из накладок устанавливаются на возможно минимальном расстоянии от поверхности, обеспечивающем получение точной информации и в короткий промежуток времени о температуре поверхности грани и наличии металла на данном уровне кристаллизатора. В случае повреждения или износа поверхности накладки должен быть запас металла для обработки на глубину 1 - 3 мм. С учетом деформационных процессов в стенке при работе кристаллизатора минимально допустимое расстояние установки термопар от поверхности составляет 5 - 7 мм. При этом материал стенки и накладки должен обладать высокой прочностью, износостойкостью и теплопроводностью.

Отношение расстояния от места установки термопар до поверхности накладки, граничащей с жидким металлом одной из накладок, к величине того же расстояния противоположной накладки равно от 0,4 до 0,5.

Уменьшение этого отношения меньше 0,4, с одной стороны, приводит к необходимости увеличения толщины самой накладки, устанавливаемой на поверхности стенки, а с другой стороны, к увеличению расстояния от поверхности металла до водоохлаждающего канала в теле кристаллизатора. В результате уменьшается эффективность работы системы охлаждения за счет больших потерь температуры в стенке при постоянном значении отводимого теплового потока, а соответственно получаются низкие значения температуры поверхности водоохлаждающего канала.

Увеличение отношения расстояний установки термопар от наклонной поверхности двух накладок больше 0,5 приводит к существенной погрешности измерения перепада температур в стенке. Кроме того, возникают неучтенные погрешности установки термопар, т. е. повышается требование к точности определения расстояний установки термопар от поверхности накладок. При известных расстояниях установки термопар от поверхности накладок, значениях температур накладок в точках установки термопар на каждом горизонте кристаллизатора определяется плотность теплового потока, подводимого в кристаллизатор.

На фиг. 1 показана съемная накладка, имеющая наклонный 1 и вертикальный профильный 2 участки. На нерабочей поверхности 3 накладки расположен выступ 4 с круглым отверстием 5.

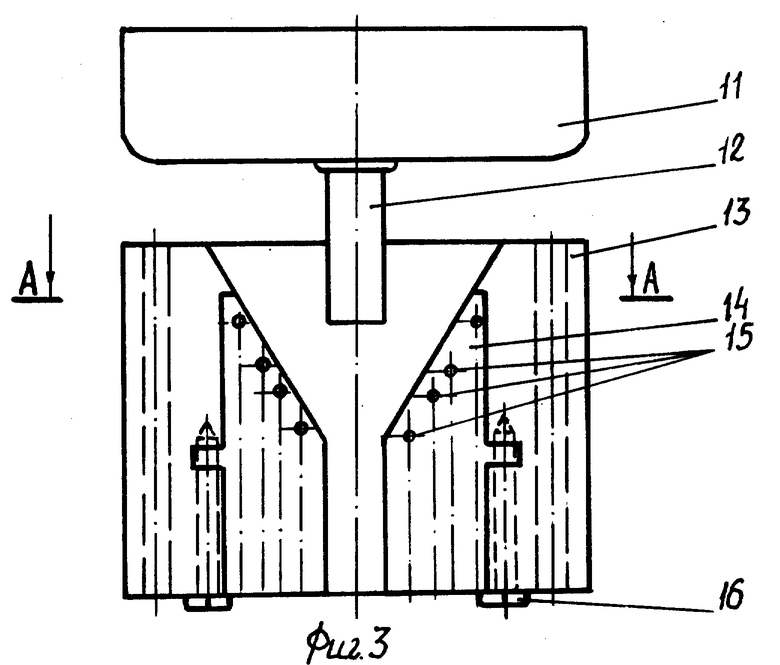

На фиг. 2 показана стенка, в которую устанавливается накладка. Стенка на фиг. 2 имеет горизонтально и вертикально расположенные поверхности соответственно 6 и 7, паз 8, отверстие 9 с резьбой и каналы 10 для прохода охлаждающей воды.

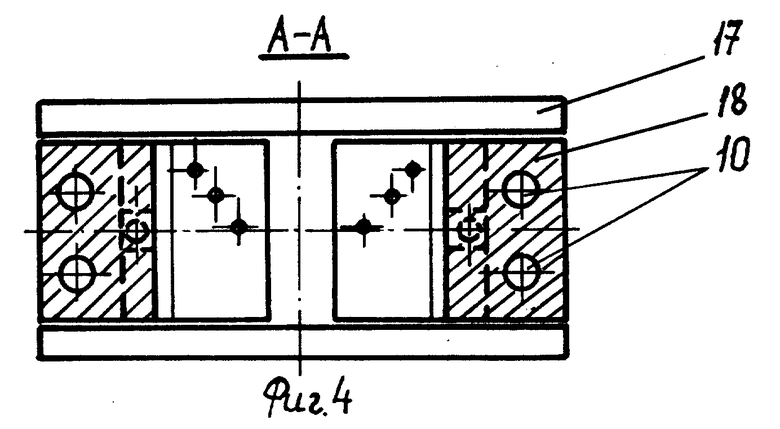

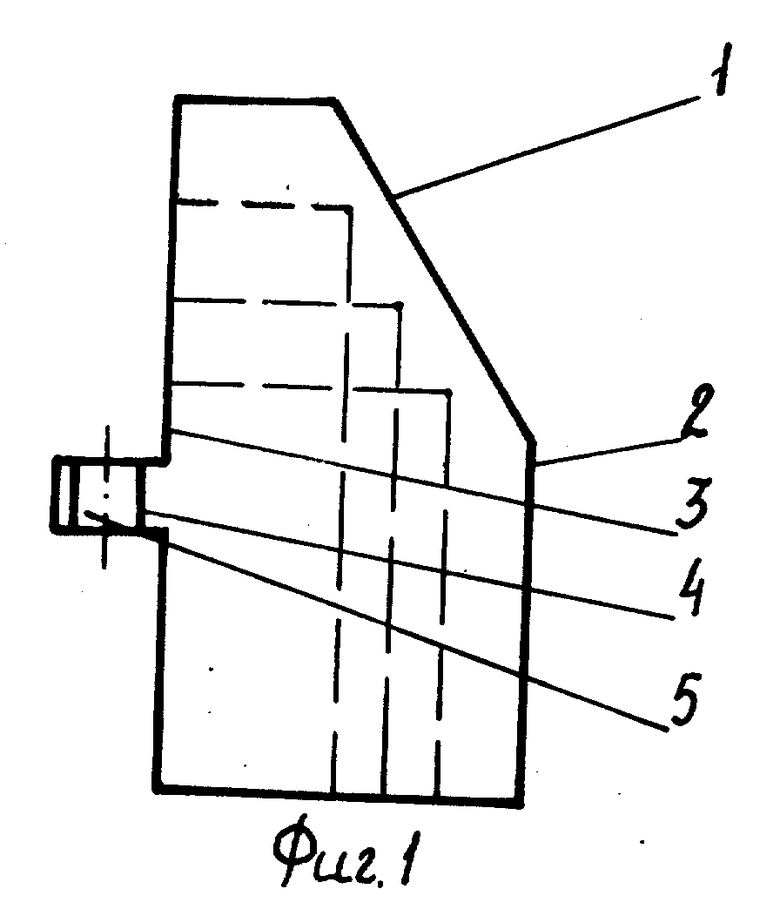

На фиг. 3 приведен внешний вид заявляемого устройства для непрерывной разливки металла; на фиг. 4 - разрез А-А на фиг. 3. Заявляемое устройство на фиг. 3 и 4 состоит из разливочного ковша 11 с погружным стаканом 12, кристаллизатора 13 с вертикальными 17 и наклонными в верхней части стенками 18, на которых болтами 16 крепятся накладки 14, термопар 15 и водоохлаждающих каналов 10.

При сборке кристаллизатора в стенки 18 устанавливаются накладки с размещенными в них термопарами 15. При этом выступ 4 накладки входит в паз 8 стенки, а через отверстия 9 и 5 пропускается болт 16 с последующим его вворачиванием в тело стенки 18. Основное требование при установке накладок - не допускать перекоса поверхностей, соприкасающихся с рабочей поверхностью вертикальных стенок 17, а также обеспечение минимального зазора между поверхностями 3 накладки 14 и поверхностями 6 и 7 стенки 18. В противном случае ухудшается охлаждение накладок за счет возрастания термического сопротивления газового зазора между стенкой и накладкой. Кроме того, поверхности накладок и стенок должны быть тщательно очищены и обезжирены.

Заявляемое устройство работает следующим образом.

Предварительно в кристаллизатор 13 на входе вертикального участка вставляется затравка, обеспечивающая ее сцепление с заливаемым металлом, и включается подача охлаждающей воды в каналы 10. Открывается затвор, и жидкий металл из ковша 11 через погружной стакан 12 поступает в кристаллизатор 13 и заполняет его. Термопары 15 фиксируют температуру поверхности накладок 14. При заполнении расплавом верхней расширенной зоны обжатия металла кристаллизатор 13 включается в работу, при которой вертикальные стенки 17 совершают возвратно-поступательное движение, а наклонные в верхней части стенки 18 - вращательное движение с обжатием металла и выталкиванием образующейся заготовки на вертикальный калибровочный участок. Постепенно скорость выталкивания заготовки и заполнения кристаллизатора расплавом увеличивают до рабочих значений, при которых жидкий металл с помощью системы автоматического управления уровнем металла и получаемых сигналов от термопар поддерживается у верхней отметки.

Выполненные исследования при разливке алюминия и свинца показали, что с использованием заявляемого устройства повышается производительность процесса получения непрерывно-литых заготовок, улучшается качество поверхности и внутренней структуры заготовки, повышается надежность работы кристаллизатора, улучшается контроль за расположением и состоянием металла.

Изобретение относится к металлургии и направлено на создание высокопроизводительного процесса получения непрерывно-литых заготовок. Устройство содержит кристаллизатор с двумя вертикальными стенками, совершающими возвратно-поступательное движение, и двумя наклонными в верхней части стенками, совершающими вращательное движение. На внутренних поверхностях стенок с наклоном в верхней части установлены съемные накладки, имеющие наклонный и вертикальный участки. По всей высоте наклонных участков накладок установлены термопары, при этом отношение величины расстояния от места установки термопар до поверхности накладки, граничащей с жидким металлом одной из накладок, к величине того же расстояния противоположной накладки равно от 0,4 до 0,5. 4 ил.

Устройство для непрерывной разливки металла, содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, внутри которых установлены термопары и просверлены сквозные каналы для прохода охлаждающей воды, систему автоматизированного управления уровнем жидкого металла в кристаллизаторе, отличающееся тем, что кристаллизатор имеет две вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две наклонные в верхней части стенки, выполненные с возможностью вращательного движения, и снабжен съемными накладками, выполненными с наклонным и вертикальным участками, при этом съемные накладки установлены на внутренних поверхностях наклонных в верхней части стенок кристаллизатора, термопары установлены вдоль поверхности наклонных участков накладок, а соотношение величин расстояний между местом установки термопар и рабочей поверхностью каждой из противоположных накладок составляет 0,4 - 0,5.

| Попандопуло И.К., Михневич Ю.Ф | |||

| Непрерывная разливка стали | |||

| -М.: Металлургия, 1990, с.120, 281. |

Авторы

Даты

1998-04-10—Публикация

1995-12-07—Подача