Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора и его охлаждению.

Широко известен кристаллизатор для непрерывной разливки металла [1], содержащий стальной корпус с медными плитами, внутри которых просверлены каналы для прохода охлаждающей воды, при этом вертикальные каналы по периметру стенок объединены в три секции с образованием петлевой системы движения воды или каждая из четырех рабочих стенок выполнена с независимым подводом и отводом воды и образованием прямоточной системы охлаждения кристаллизатора.

Известен также кристаллизатор для непрерывной разливки металлов [2], содержащий водоохлаждаемые рабочие стенки с углублениями на рабочих поверхностях со стороны выхода из кристаллизатора, каналы для подвода в углубления и пароотводящие отверстия, направленные в сторону входа в кристаллизатор, причем углубления на рабочих стенках выполнены цилиндрическими, каналы для подвода воды расположены касательно к углублениям, а пароотводящие отверстия коаксиальны, при этом отношение площади пароотводящего отверстия к площади основания углубления составляет 0,002 - 0,013, а к площади поперечного сечения канала для подвода воды 4 - 19.

Наиболее близким к предлагаемому кристаллизатору является кристаллизатор для непрерывного вертикального литья стальной ленты [3], содержащий охлаждаемые широкие и узкие стенки, широкие боковые стенки которого в верхней части выполнены с углом наклона к вертикали менее 10o, сужены книзу до размера получаемой ленты и образуют рабочую полость конической формы, концевые участки широких боковых стенок выполнены параллельными, а их ширина равна по меньшей мере толщине получаемой ленты. Кроме этого, в кристаллизаторе [3] широкие боковые стенки конической части выполнены дугообразными, а узкие стенки выполнены с возможностью перемещения в зоне параллельных участков широких стенок, вертикальные каналы выполнены в узких стенках.

Недостатком конструкции кристаллизатора [1] является значительный расход воды и неравномерность охлаждения кристаллизатора по периметру. При течении воды в канале происходит нагрев только пристеночных слоев воды, непосредственно контактирующих со стенкой, а в центре канала вода практически не нагревается. Уменьшение расхода воды с целью увеличения времени ее пребывания в канале приводит к увеличению количества выделяющихся на внутренней охлаждаемой поверхности канала отложений. Увеличение толщины отложений ухудшает теплообмен в кристаллизаторе за счет их большого термического сопротивления. В кристаллизаторах поперечных сечений 1650х250 мм2 количество каналов достигает 100 шт. при длине канала h = 1,2 м и диаметре отверстия d = 0,02 м. Удаление отложений солей в каналах является очень трудоемкой операцией, так как каналы открыты только со стороны входа и выхода из них.

Недостатком конструкции кристаллизатора [2] является возможность его использования для получения непрерывнолитых заготовок больших поперечных сечений без деформации металла. Наличие углублений на рабочих поверхностях со стороны выхода из кристаллизатора делает его неприемлемым для получения непрерывнолитых деформированных заготовок.

Кроме этого, за счет того, что кристаллизаторы [1 и 2] предназначены только для кристаллизации металла и формирования оболочки заготовки без деформации металла и калибровки ее поверхности, то применение их конструкции приводит к недостаточной эффективности охлаждения металла в предлагаемом кристаллизаторе.

Недостатком кристаллизатора для непрерывного вертикального литья стальной ленты [3] является ограниченная возможность его использования. Известный кристаллизатор применяют только для получения стальных лент.

Кроме этого, наличие во второй паре вертикальных стенок только вертикальных каналов не обеспечивает равномерное охлаждение металла в зоне намораживания. Дополнительно к этому различная величина площади поверхности контакта каналов вертикальных стенок с разливаемым металлом приводит к различному нагреву воды, а соответственно к низкой эффективности системы охлаждения кристаллизатора. Различные величины плотностей тепловых потоков на вертикальной стенке и стенке, выполненной с расширенным верхним участком, приводят к различной температуре поверхностей стенок, контактирующих с металлом, что приводит к растрескиванию выходящей из кристаллизатора заготовки.

Предлагаемый кристаллизатор направлен на создание высокоэффективного и ресурсосберегающего процесса получения непрерывнолитых заготовок.

Технический результат, получаемый при осуществлении предлагаемого кристаллизатора, заключается в:

1. повышении эффективности охлаждения разливаемого и деформируемого металла на вертикальных стенках;

2. повышении надежности работы кристаллизатора.

Предлагаемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: четыре попарно расположенных попарно продольных рабочих стенок с вертикальными водоохлаждаемыми каналами; первая пара рабочих стенок имеет верхний расширенный и нижний вертикальный участки рабочей поверхности; участок перехода с расширенного верхнего в вертикальный нижний участок выполнен дугообразным; вторая пара стенок выполнена с возможностью возвратно-поступательного движения.

Отличительные признаки: первая пара стенок выполнена с возможностью вращательного движения; во второй паре стенок дополнительно расположены наклонные каналы, примыкающие к крайним вертикальным каналам; сумма площадей поперечных сечений вертикальных и наклонных каналов в верхней части каждой стенки второй пары Fв равняется сумме площадей сечений вертикальных каналов в нижней части стенок Fн; отношение расстояния от поверхности стенки, выполненной с расширенным верхним участком, до канала δ1 к расстоянию от поверхности каждой стенки второй пары до канала δ2 равняется δ1/δ2 = 1,5 - 2 ; во второй паре стенок вертикальные каналы выполнены в их центральной части, а примыкающие к ним дополнительные каналы расположены под углом наклона α, соответствующем углу наклона расширенной верхней части стенок первой пары.

Причинно-следственная связь между совокупностью существенных признаков предлагаемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Выполнение в процессе работы стенками первой пары вращательного движения обеспечивает условие захвата, обжатия и проталкивания металла к выходу кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки, а соответственно повышается надежность работы кристаллизатора.

Изготовление в центральной части каждой стенки второй пары вертикальных каналов позволяет обеспечить равномерное охлаждение заготовки на вертикальном калибровочном участке. Изготовление наклонных каналов, примыкающих к крайним вертикальным каналам, обеспечивает охлаждение расплава в направлении его движения к вертикальному калибровочному участку. В результате исключается переохлаждение стенок и контактирующей с ними заготовки, т. е. исключается ее растрескивание за счет неравномерного поля температур по ширине стенок. Кроме этого, увеличивается эффективность работы системы охлаждения за счет нагрева воды до большей температуры при меньшем расходе, что следует из уравнений

где

Q - тепловой поток, отводимый водой в канале, Вт;

α - коэффициент теплоотдачи воды в канале, Вт/(м2•oC);

tс и tв - соответственно температура поверхности канала и средняя температура воды в нем, oC;

C - удельная теплоемкость воды, Дж/кгoC;

tвх и tвых - соответственно температура воды на входе и выходе из канала, oC; - массовый секундный расход воды в канале, кг/с;

- массовый секундный расход воды в канале, кг/с;

F - поверхность теплообмена канала, м2.

Из уравнений (1) и (2) следует, увеличение поверхности канала, проходящего через зону максимальных тепловых потоков, т. е. в области формирования заготовки, увеличивает температуру выходящей из каналов воды.

Изготовление наклонных каналов, примыкающих только к крайним вертикальным каналам в каждой стенке второй пары, исключает необходимость сверления дополнительных вертикальных каналов через всю высоту стенок в области намораживания металла. В результате уменьшается расход охлаждающей воды и повышается эффективность охлаждения кристаллизатора.

Изготовление стенок второй пары с суммой площадей поперечных сечений наклонных и вертикальных каналов в верхней части стенок Fв, равной сумме площадей сечений вертикальных каналов в нижней части стенок Fн, объясняется требованием соблюдения постоянства расхода воды  и скоростей воды в каналах w:

и скоростей воды в каналах w:  . При Fв = Fн имеем ωв= ωн . Выполнение равенства скоростей воды в каналах стенок обеспечивает постоянство коэффициентов теплоотдачи воды α в каналах, определяемых из критериального выражения теплообмена [4]:

. При Fв = Fн имеем ωв= ωн . Выполнение равенства скоростей воды в каналах стенок обеспечивает постоянство коэффициентов теплоотдачи воды α в каналах, определяемых из критериального выражения теплообмена [4]:

где

ν и λ - соответственно коэффициенты кинематической вязкости и теплопроводности воды;

d - диаметр канала;

Pr - критерий Прандтля воды.

Постоянство коэффициентов теплоотдачи воды α по высоте каналов обеспечивает равномерное охлаждение металла, что следует из уравнения (1).

Требование выполнения соотношения расстояний от поверхности каждой стенки, выполненной с расширенным верхним участком, до канала δ1 к расстоянию от поверхности каждой стенки второй пары до канала δ2, равное δ1/δ2= 1,5 - 2, вытекает из следующих соображений. Исследование тепловой работы предлагаемого кристаллизатора при разливке различных металлов показало, что средние значения плотностей тепловых потоков от металла в стенках второй пары q2 в 1,5 - 2 раза превышают значения плотностей тепловых потоков от металла в стенках, выполненных с расширенным верхним участком q1, т. е. q2/q1 = 1,5 - 2. Величины плотностей тепловых потоков определяются по перепаду температур по толщине стенки в точках установки термопар по выражению

где

λ - коэффициент теплопроводности металла стенки;

δ - расстояние между точками установки термопар в горизонтальной плоскости стенки;

Δt - перепад температур между точками установки термопар.

Различные величины плотностей тепловых потоков приводят к различной температуре поверхности стенки, контактирующей с разливаемым металлом. При известных значениях q определяются температуры поверхностей стенок по выражению, аналогичному (4)

где

δc - расстояние от поверхности стенок до водоохлаждаемых каналов;

tn и tk - соответственно температуры поверхности стенки, контактирующей с металлом, и поверхности канала.

В выражении (5) соотношение δc/λ характеризует термическое сопротивление стенки. Поэтому для обеспечения равенства температур поверхностей стенок tn1 = tn2 необходимо выполнение равенства

Уменьшение отношения δ1/δ2< 1,5 приводит к тому, что температура поверхности стенки с расширенным верхним участком будет недопустимо меньше, чем на поверхности каждой стенки второй пары.

Увеличение отношения δ1/δ2> 2 приводит к тому, что температура поверхности стенки с расширенным верхним участком будет недопустимо больше, чем на поверхности каждой стенки второй пары. Для исключения растрескивания металла заготовки различие в температурах поверхностей стенок t1-t2 не должно превышать 10 - 30oC. Причем, чем больше значение коэффициента температуропроводности металла, тем меньше должна быть разница в температурах стенок t1-t2.

Выполнение в центральной части стенок второй пары вертикальных каналов и примыкающих к ним дополнительных каналов, расположенных под углом наклона, соответствующем углу наклона расширенной верхней части стенок первой пары, обеспечивает охлаждение стенок кристаллизатора только на участках контактирования с ними металла. В результате дополнительно повышается эффективность работы системы охлаждения и отсутствуют участки локального перегрева или переохлаждения стенок, что приводит к получению качественной поверхности заготовки.

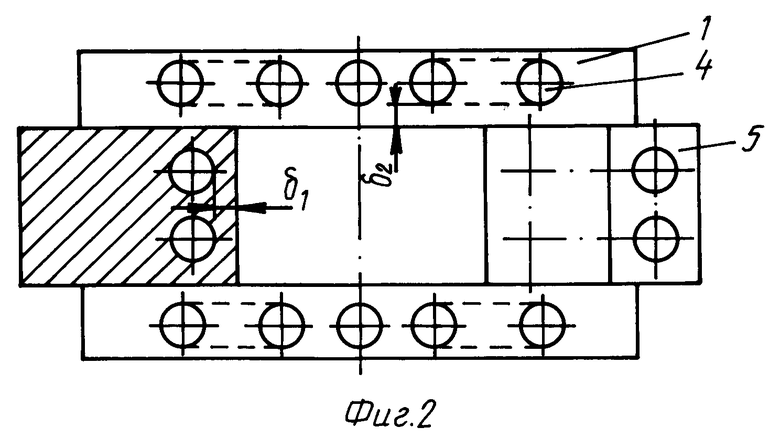

На фиг.1 и 2 изображен внешний вид предлагаемого кристаллизатора.

Кристаллизатор (фиг. 1 и 2) состоит из пары рабочих стенок 1, в которых просверлены вертикальные каналы 2 и крайние вертикальные каналы 3, к которым примыкают наклонные каналы 4, первой пары рабочих стенок 5, выполненных с верхним расширенным участком 7, соответствующем зоне намораживания металла, и вертикальным нижним калибровочным участком 8, в которых просверлены каналы 6. В первой и второй парах рабочих стенок каналы расположены на расстоянии от поверхности соответственно δ1 и δ2 .

Устройство работает следующим образом.

Стенки первой пары, расположенные на эксцентриковых валах, совершают вращательное движение с обжатием металла и выталкиванием заготовки, а стенки второй пары - возвратно-поступательное движение, что исключает приваривание к ним металла. При этом (фиг.1) левая рабочая стенка первой пары совершает вращение по часовой стрелке, а правая стенка 5 - против часовой стрелки. В момент максимального обжатия металла стенками 5 и проталкивания заготовки вниз стенки 1 второй пары перемещаются вверх, т.е. обеспечивается их проскальзывание относительно поверхности заготовки. При отходе стенок 5 от металла стенки 1 перемещаются вертикально вниз с заготовкой.

Охлаждение кристаллизатора при его работе осуществляется следующим образом.

Выделяющееся в процессе кристаллизации металла тепло разогревает стенки кристаллизатора. Вода, поступающая в вертикальные каналы 2 и 3, отводит тепло в области верхнего расширенного участка. За счет нагрева воды происходит равномерное охлаждение металла. Нагретая вода отводится в нижней части каналов 2, 3 и 6.

Источники информации.

1. Попандопуло И.К., Михневич Ю.Ф., Непрерывная разливка стали -М.: Металлургия, 1990, -296 с. (см. с. 111-114).

2. Авторское свидетельство СССР N 1720787, кл. B 22 D 11/04. Сборный кристаллизатор для непрерывной разливки/Коваль В.П., Благодырь Е.Г., Беляев Н.М. и др., опублик. 1992, Бюл. N 11.

3. Патент СССР N 1336943, кл. B 22 D 11/00. Кристаллизатор и способ непрерывного вертикального литья стальной ленты/Шлемман-Зимаг А.Г., Колаковски М., Штройбель Х., опублик. 07.09.87.

4. Тепло- и массообмен. Теплотехнический эксперимент: Справочник/Е.В.Аметистов, В.А.Григорьев, Б.Т.Емцев и др.: Энергоиздат, 1982, - 512 с. (см. с. 170).

Изобретение направлено на создание высокоэффективного и ресурсосберегающего процесса получения непрерывнолитых заготовок. В сборном кристаллизаторе с первой парой стенок с верхним расширенным и нижним вертикальным участками рабочей поверхности и второй парой стенок, выполненных с возможностью возвратно-поступательного движения, дополнительно первая пара стенок выполнена с возможностью вращательного движения, во второй паре стенок дополнительно расположены наклонные каналы, примыкающие к крайним вертикальным каналам. Дополнительно к этому сумма площадей поперечных сечений вертикальных и наклонных каналов в верхней части каждой стенки второй пары Fb равняется сумме площадей сечений вертикальных каналов в нижней части стенок FH, а отношение расстояния от поверхности стенки до канала δ1 в первой паре к расстоянию от поверхности каждой стенки второй пары до канала δ2 равняется δ1/δ2 = 1,5 - 2. Для эффективного охлаждения металла во второй паре стенок вертикальные каналы выполнены в их центральной части, а примыкающие к ним дополнительные каналы расположены под углом наклона, соответствующем углу наклона расширенной верхней части стенок первой пары. 1 з.п.ф-лы, 2 ил.

2. Сборный кристаллизатор по п.1, отличающийся тем, что во второй паре стенок вертикальные каналы выполнены в их центральной части, а примыкающие к ним дополнительные каналы расположены под углом наклона, соответствующем углу наклона расширенной верхней части стенок первой пары.

| SU, патент, 1336943, B 22 D 11/00, 1987. |

Авторы

Даты

1998-06-20—Публикация

1996-06-13—Подача