Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора и его охлаждению.

Широко известен кристаллизатор для непрерывной разливки металла [1] содержащий стальной корпус с медными плитами, внутри которых просверлены каналы для прохода охлаждающей воды, при этом вертикальные каналы по периметру стенок объединены в три секции с образованием петлевой системы движения воды или каждая из четырех рабочих стенок выполнена с независимым подводом и отводом воды и образованием прямоточной системы охлаждения кристаллизатора.

Известен также кристаллизатор для непрерывной разливки металлов [2] содержащий водоохлаждаемые рабочие стенки с углублениями на рабочих поверхностях со стороны выхода из кристаллизатора, каналы для подвода в углубления и пароотводящие отверстия, направленные в сторону входа в кристаллизатор, причем углубления на рабочих стенках выполнены цилиндрическими, каналы для подвода воды расположены касательно к углублениям, а пароотводящие отверстия коаксиальны им. При этом отношение площади пароотводящего отверстия к площади основания углубления составляет 0,002 - 0,013, а к площади поперечного сечения канала для подвода воды 4 19.

Наиболее близким к заявляемому кристаллизатору является кристаллизатор для непрерывного вертикального литья стальной ленты [3] содержащий охлаждаемые широкие и узкие стенки, широкие боковые стенки которого в верхней части выполнены с углом наклона к вертикали менее 10o, сужены книзу до размера получаемой ленты и образуют рабочую полость конической формы, концевые участки широких боковых стенок выполнены параллельными, а их ширина равна по меньшей мере толщине получаемой ленты. Кроме этого, в кристаллизаторе [3] широкие боковые стенки конической части выполнены дугообразными, а узкие стенки выполнены с возможностью перемещения в зоне параллельных участков широких стенок.

Недостатком конструкции кристаллизатора [1] является значительный расход воды и неравномерность охлаждения кристаллизатора по периметру. При течении воды в канале происходит нагрев только пристеночных слоев воды, непосредственно контактирующих со стенкой, а в центре канала вода практически не нагревается. Уменьшение расхода воды с целью увеличения времени ее пребывания в канале приводит к увеличению количества выделяющихся на внутренней охлаждаемой поверхности канала отложений. Увеличение толщины отложений ухудшает теплообмен в кристаллизаторе за счет их большого термического сопротивления. В кристаллизаторах поперечных сечений 1650 х 250 мм2 количество каналов достигает 10 100 шт. при длине канала h 1, 2 м и диаметре отверстия d 0,02 м. Удаление отложений солей в каналах является очень трудоемкой операцией, так как каналы открыты только со стороны входа и выхода из них.

Недостатком конструкции кристаллизатора [2] является возможность его использования для получения непрерывнолитых заготовок больших поперечных сечений без деформации металла. Наличие углублений на рабочих поверхностях со стороны выхода из кристаллизатора делает его неприемлемым для получения непрерывнолитых деформированных заготовок.

Кроме этого, за счет того, что кристаллизаторы [1, 2] предназначены только для кристаллизации металла и деформирования оболочки заготовки без деформации металла и калибровки ее поверхности, то применение их конструкции приводит к недостаточной эффективности охлаждения металла в заявляемом кристаллизаторе.

Недостатком кристаллизатора для непрерывного вертикального литья стальной ленты [3] является возможность его использования только для получения стальных лент. Кроме этого, выполнение широких боковых стенок кристаллизатора [3] с углом наклона к вертикали менее 10o не обеспечивает эффективное охлаждение разливаемого металла за счет увеличения расстояния "δ" от поверхности стенки до водоохлаждаемого канала по сравнению с расстоянием до канала в вертикальных стенках кристаллизаторов [1, 2] Уменьшение расстояния до водоохлаждаемых каналов в кристаллизаторе [3] за счет сверления наклонных отверстий с углом наклона к вертикали значительно усложняет технологию их изготовления по причине сверления отверстий с двух сторон широких стенок и необходимости очень точной разметки. В противном случае наклонные и вертикальные каналы получаются несоосными.

Дополнительно к этому, изготовление стенок кристаллизатора с углом наклона к вертикали из металлов с низким коэффициентом теплопроводности снижает эффективность их охлаждения и не обеспечивает возможности получения качественных непрерывнолитых заготовок.

Большое термическое сопротивление стенки ( δ/λ, где δ толщина стенки до водоохлаждающего канала, l коэффициент теплопроводности материала) приводит к большому перепаду температур по толщине металла, и как результат - низкая температура поверхности водоохлаждающего канала. Соответственно уменьшается количество тепла, передаваемого охлаждающей воде, что следует из выражения

Q = αF(tк-tв),

где

α коэффициент теплоотдачи воды, Вт/м2 oC, F площадь боковой поверхности канала, м2, tк и tв соответственно температура поверхности канала и воды, oC.

Предлагаемый кристаллизатор направлен на создание высокоэффективного и ресурсосберегающего процесса получения непрерывнолитых заготовок.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в:

1. Повышении эффективности охлаждения разливаемого и деформируемого металла.

2. Повышении надежности работы кристаллизатора.

3. Уменьшении расхода охлаждающей воды.

4. Уменьшение трудовых затрат на обслуживание кристаллизатора.

Предлагаемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: первая пара водоохлаждаемых рабочих стенок выполнена с верхним расширенным к вертикали и вертикальным нижним участками рабочей поверхности; участок перехода с расширенного верхнего в вертикальный нижний участок выполнен криволинейным с определенным радиусом кривизны; вторая пара водоохлаждаемых рабочих стенок выполнена с возможностью возвратно-поступательного движения.

Отличительные признаки: первая пара рабочих стенок совершает вращательное движение; съемные накладки с наклонным и вертикальным участками; цилиндрические канавки с внутренней стороны накладок и со стороны соприкасающейся поверхности стенок образуют вертикальные каналы; вертикальные каналы в верхней части двух стенок переходят в наклонные водоохлаждающие каналы; на внутренней поверхности с торцов накладок имеются выступы; выступы изготовлены на всей длине накладки; в цилиндрических канавках на всей длине накладок сделаны выборки; отношение поверхности теплообмена цилиндрической канавки с выборкой "Fв" к поверхности теплообмена цилиндрической канавки накладки без выборки "Fц", равняется Fв/Fц 1 - 1,2.

Совершение в процессе работы стенками первой пары вращательного движения обеспечивает условие захвата, обжатия и проталкивания металла в нижнюю часть кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки, а соответственно уменьшаются затраты времени на обслуживание устройства, повышается надежность его работы.

Наличие съемных накладок, расположенных на поверхностях стенок с верхним расширенным под углом к вертикали и вертикальным нижним участками уменьшает трудовые затраты на ремонт рабочих поверхностей стенок при их износе. При этом отпадает необходимость монтажа самих стенок с приводных валов.

Кроме этого, наличие съемных накладок, позволяет организовать охлаждение их внутренней поверхности, контактирующей со стенками.

Изготовление на внутренней стороне накладки и со стороны соприкасающейся поверхности стенки симметрично цилиндрических канавок позволяет при их сборке организовать вертикальные каналы, переходящие в верхней части кристаллизатора в наклонные водооохлаждающие каналы. При смещении вертикальных каналов в сторону съемных накладок уменьшается термическое сопротивление стенки (δ/λ) а соответственно уменьшается перепад температур в ней, и температура поверхности, контактирующая с металлом, повышается эффективность работы системы охлаждения за счет нагрева воды до большей температуры.

В результате устраняется налипание металла на поверхности стенок и возможное сваривание заготовки и стенки, то есть повышается надежность работы кристаллизатора и качество поверхности получаемой заготовки.

Кроме этого, наличие съемных накладок с изготовленными на них цилиндрическими канавками, обеспечивает возможность очистки каналов от отложений выпадающих в них солей при уменьшении расхода охлаждающей воды и повышении ее температуры на выходе из каналов более 60oC.

Наличие наклонных водоохлаждающих каналов в верхней части кристаллизатора обеспечивает его охлаждение по всей высоте. При этом в качестве контрольной поверхности при изготовлении каналов выступает поверхность стенок с верхним, расширенным под углом к вертикали участком.

Изготовление на внутренней поверхности накладок с торцов выступов устраняет перекос накладок при сборке стенок, а соответственно улучшает настройку кристаллизатора и регулировку зазоров между стенками. Кроме этого, наличие выступов у накладок, упирающихся в стенки, устраняет просачивание воды из вертикальных каналов при работе кристаллизатора.

Изготовление на всей длине цилиндрических канавок накладок выборок обеспечивает увеличение поверхности контакта воды с поверхностью накладки, а соответственно увеличение количества отводимого тепла от металла и передаваемого охлаждающей воде.

Уменьшение отношения поверхности теплообмена цилиндрической канавки с выборкой "Fв" к поверхности теплообмена цилиндрической канавки без выборки "Fц", равное Fв/Fц < 1,1 практически не отражается на улучшении теплообмена воды с поверхностью накладки.

Увеличение отношения поверхности теплообмена цилиндрической канавки в выборкой "Fв" к поверхности теплообмена цилиндрической канавки без выборки "Fц", равное Fв/Fц > 1,2 приводит к необходимости увеличения глубины выборки, а соответственно к увеличению толщины накладки за счет уменьшения ее прочности. Кроме этого, увеличение глубины выборки в ряде случаев приводит к ухудшению теплообмена на их поверхности за счет уменьшения скорости воды в них и увеличения гидравлического сопротивления, возрастает трудоемкость изготовления накладок.

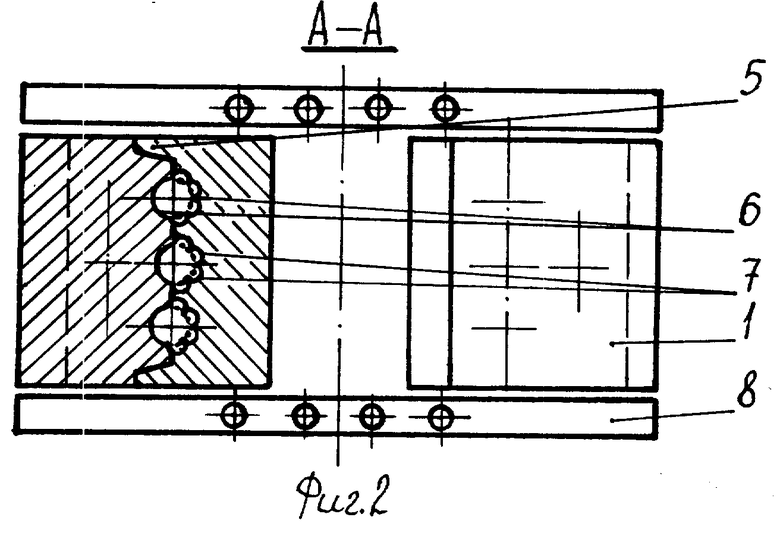

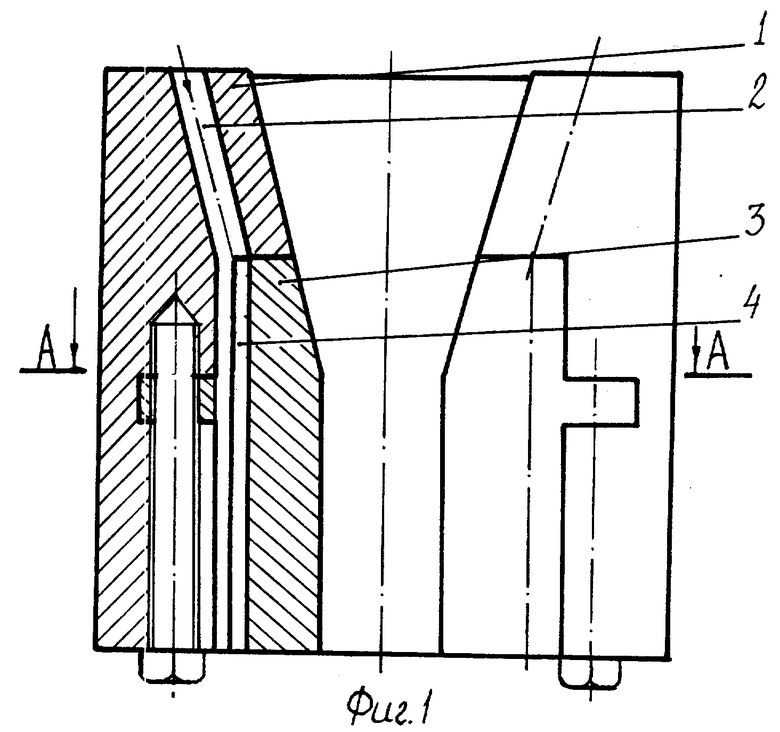

Кристаллизатор, представленный на фиг. 1 и 2, состоит из стенок 1 с верхним расширенным под углом к вертикали и вертикальным нижним участком с наклонными водоохлаждающими каналами 2, съемных накладок 3, вертикальных каналов 4, выступов накладок 5, цилиндрических канавок 6 с выборками 7, вертикальных стенок 8.

При сборке кристаллизатора съемные накладки 3 устанавливаются на поверхность стенки 1 и фиксируются с помощью специального болта, вворачиваемого через отверстие накладки в материал стенки. Внутренняя поверхность накладки и стенки должны при сборке обеспечивать минимальные зазоры, исключающие при работе проникновение воды между выступами 5 и стенкой 1.

В процессе работы кристаллизатора вертикальные стенки 8 совершают возвратно-поступательное движение, а стенки 1 вращательное движение с обжатием заливаемого металла и выталкиванием его в нижнюю часть кристаллизатора.

При охлаждении стенок 1 вода поступает в наклонные каналы 2, а из них в вертикальные каналы 4, образованные цилиндрическими канавками 6 с выборками 7 в накладке 3 и в самой стенке 1.

При омывании водой поверхности наклонных каналов и цилиндрических канавок с выборками происходит эффективное охлаждение стенок и соприкасающегося с ними металла.

Литература

1. Непрерывная разливка стали Попандопуло И.К. Михневич Ю.Ф. М. Металлургия, 1990, 296 с. (см. с. 111 114).

2. Авторское свидетельство 1720787 СССР, кл. B 22 D 11/04. Сборный кристаллизатор для непрерывной разливки / Коваль В.П. Благодырь Е.Г. Беляев Н.М. и др. Опубл. Бюл. N 11. 1992.

3. Патент N 1336943, кл. B 22 D 11/00. Кристаллизатор и способ непрерывного вертикального литья стальной ленты / Шлемман-Зимаг А.Г. Колаковски М. Штройбель Х. Опубл. 7.09.87. Бюл. N 33.

Кристаллизатор предназначен для получения непрерывнолитых заготовок по ресурсосберегающей технологии. Кристаллизатор состоит из четырех расположенных попарно водоохлаждаемых рабочих стенок. Первая пара рабочих стенок выполнена с верхним, расширенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности. Вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения. Первая пара рабочих стенок в процессе работы совершает вращательное движение и снабжена съемными накладками, с внутренней стороны которых симметрично выполнены цилиндрические канавки. На внутренней поверхности накладок с торцов выполнены выступы, а в цилиндрических канавках накладок на всей длине дополнительно сделаны выборки. 1 з.п. ф-лы, 2 ил.

| SU, патент N 1336943, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-27—Публикация

1995-10-12—Подача