Изобретение относится к промышленности строительных материалов, а именно к устройствам для приготовления смесей цемента с другими материалами.

Известно устройство для получения цементных смесей, содержащее корпус с выгрузочным люком в нижней части, установленный с зазором относительно днища ротор в виде вала с перемешивающими лопастями [1]

Недостатком данного устройства является износ внутренних частей корпуса, в результате чего снижается долговечность устройства в целом, а также невозможность получения смесей заданных качеств.

Известен турбулентный смеситель, содержащий корпус с выгрузочным люком в нижней части, установленный с зазором относительно днища ротор в виде вала с перемешивающими лопастями и pасположенный в зазоре под ним соосно валу диск, который установлен на валу с возможностью осевого смещения и поворота относительно последнего [2]

Данное техническое решение является прототипом для изобретения.

Недостатком этого устройства также является износ внутренних поверхностей корпуса и невозможность получения смесей с высокой однородностью, не расслаиващихся при хранении и транспортировке, и как следствие невозможность их использования для литьевой технологии при изготовлении строительных материалов.

Предложенное техническое решение свободно от перечисленных недостатков и позволяет получать высокоактивированные строительные смеси.

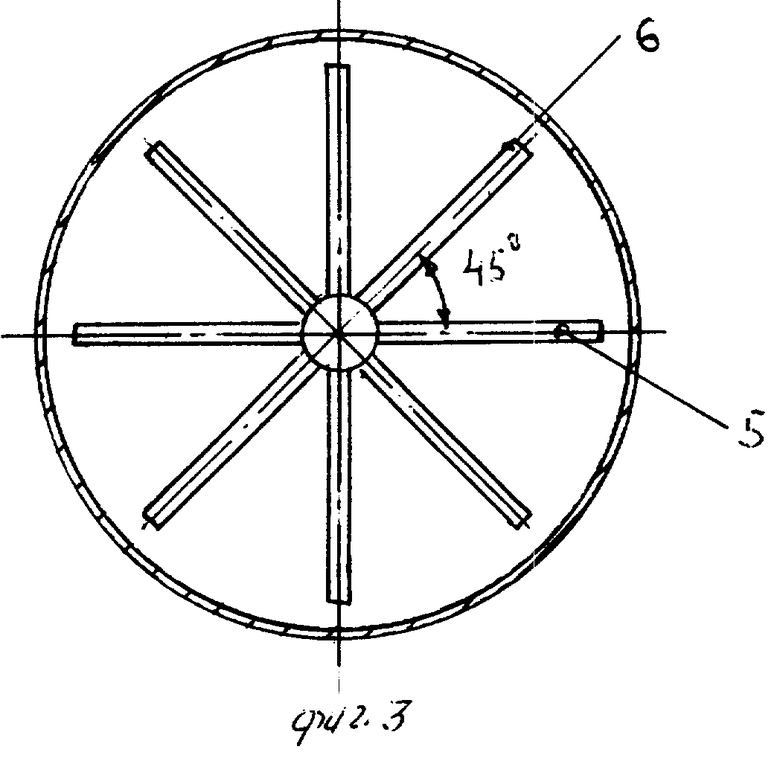

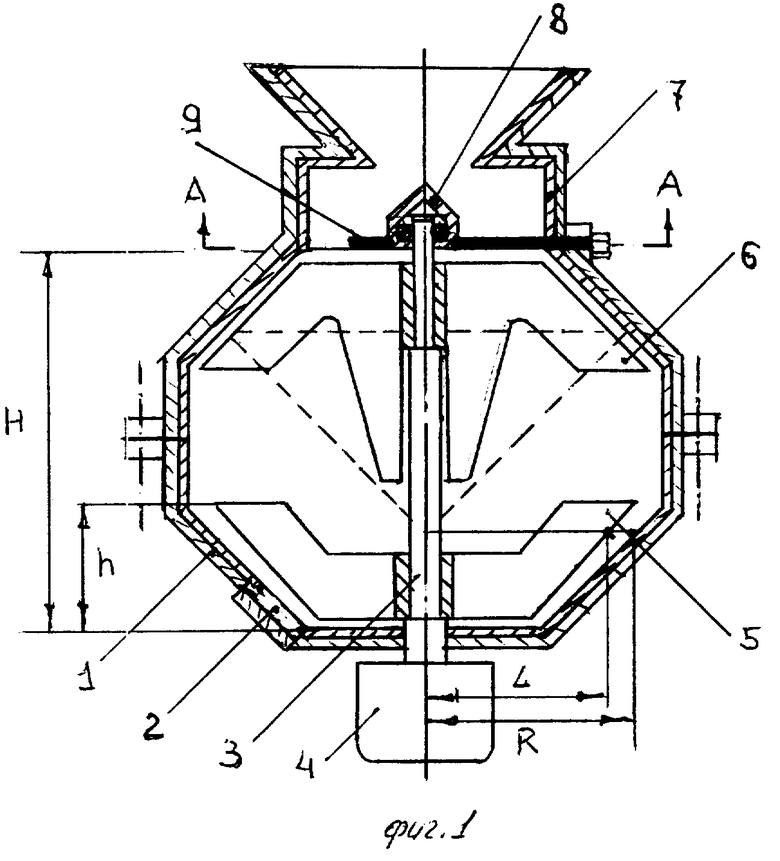

Достигается это тем, что в устройстве для получения смесей цемента с другими материалами, содержащем корпус, в нижней части которого на валу, соединенном с приводом, закреплены лопасти с зазором относительно внутренних стен корпуса, зазор между торцами допасти и внутренней стеной корпуса выполнен с соответствием отношения расстояния от точки торца лопасти до оси вращения к внутреннему радиусу корпуса, проходящего через эту же точку и равного диапазону 0,6-0,86, а отношение расстояния от наивысшей до нижней внутренней поверхности корпуса к высоте корпуса соответствует диапазону отношений 0,3-0,5, при этом на валу в верхней части корпуса установлены дополнительные лопасти, вершины которых направлены навстречу ранее установленным лопастям, а внутренние поверхности корпуса, находящиеся напротив торцов лопастей, покрыты износоустойчивым материалом, причем дополнительные лопасти закреплены на валу со смещением по фазе относительно ранее установленных под углом до 45o.

Все перечисленные признаки направлены на решение поставленных задач.

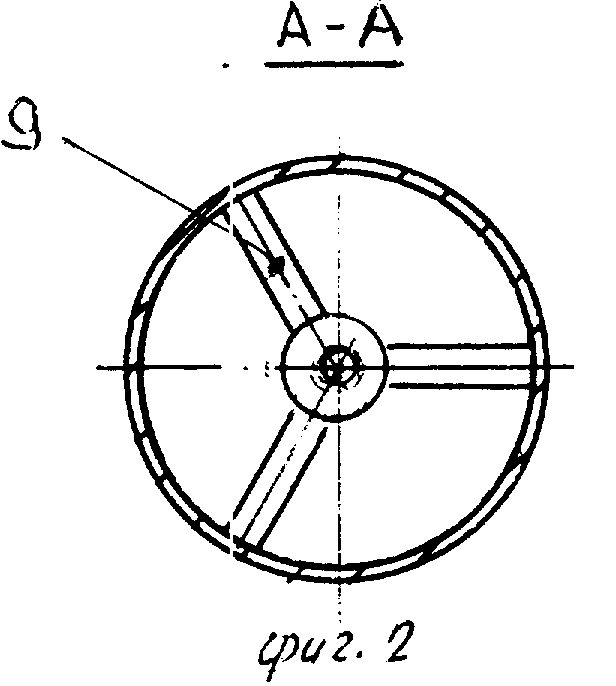

На фиг. 1 схематично в разрезе изображено устройство для получения смесей цемента с другими материалами; на фиг. 2 разрез А-А, отображающий крепление втулки на корпусе устройства; на фиг. 3 вид устройства без его верхней части, отображающий расположение основных и дополнительных лопастей в корпусе со смещением по фазе.

Устройство для получения смесей цемента с другими материалами содержит корпус 1 с выгрузочным люком 2. В нижней части корпуса 1 на валу 3, соединенного с приводом 4, закреплены лопасти 5 с зазором относительно внутренних стен корпуса 1. Зазор между торцами лопасти 5 и внутренней стенкой корпуса 1 выполнен с соответствием отношения расстояния от точки торца лопасти 5 до оси вращения к внутреннему радиусу корпуса 1, проходящего через эту же точку и равного диапазону отношения 0,6-0,86, а отношение расстояния от наивысшей точки лопасти 5 до нижней внутренней поверхности корпуса 1 соответствует диапазону отношений 0,3-0,5.

На валу 3 в верхней части корпуса 1 установлены дополнительные лопасти 6, вершины которых направлены навстречу ранее установленным лопастям 5, а внутренние поверхности корпуса 1, находящиеся напротив торцов лопастей 5 и 6 покрыты, износоустойчивым материалом 7, например броней, причем дополнительные лопасти 6 закреплены на валу 3 со смещением по фазе относительно ранее установленных лопастей 5 под углом 45o. Вал 3 при помощи втулки 8 и стержней 9 резьбовым соединением прикреплены к корпусу 1, фиксируют ось вала 3 в строго вертикальном положении для ликвидации изгибающих моментов.

Работает устройство следующим образом. Для получения высокоактивированных смесей подбирают ее компоненты цемент, песок и воду в соотношении 1: (0,5-1,0): (0,3-0,45) и засыпают эти компоненты вовнутрь корпуса 1, заполняя его объем при максимальной загрузке устройства на 65-75o от общего внутреннего объема и включают привод 4. Быстровращающимися лопастями 5 создается избыточное давление во всех направлениях внутри корпуса 1, которое при зазоре 0,6-0,86 между торцами лопастей 5 и внутренней поверхностью корпуса 1 к высоте лопастей 0,3-0,5 от высоты корпуса выдавливает смесь вверх к загрузочному отверстию корпуса 1. В это время под абразивным действием песка происходит активация цемента за счет усилий сдвига и сдирания гидратных оболочек с зерен портландцемента. Все эти факторы способствуют ускорению схватывания смеси и росту прочности. Потерявшая скорость смесь под действием гравитационных сил возвращается к основанию корпуса 1, и цикл повторяется в течение 6-10 мин в зависимости от качества компонентов, после чего добавляют пластификатор и продолжают дальнейший процесс в течение 10-20 с. Готовую нерасслаивающуюся смесь литой консистенции разливают из выгрузочного люка 2 по формам. Внутреннюю поверхность корпуса 1 для защиты от абразивного действия песка во время технологического процесса защищает износоустойчивый материал 7.

При больших объемах изготовления смеси внутрь емкости 1 сначала подается цемент, вода и часть дозы песка для получения пульпы. Песок в данном случае является гарантом для предотвращения протечки цементного молока из мест с нарушенной герметизацией, например из выгрузочного люка 2. Включают привод 4 после установления потребляемой мощности на уровне 20-25% от номинальной мощности привода 4, осуществляют подачу оставшейся дозы песка при работающем приводе. Процесс активации происходит до установления мощности на уровне 60-70% От номинальной мощности привода 4, выдержке этого режима в течение 4-7 мин и подаче после этого внутрь корпуса 1 пластификатора полностью процесс активации заканчивается через 10-20 с после подачи пластификатора.

В процессе активации смеси дополнительные лопасти 6, вращаясь, воздействуют на смесь в верхней части корпуса, сообщают смеси, потерявшей скорость, дополнительное ускорение, направленное вниз корпуса, смещая зону малых скоростей к лопастям 5 и увеличивая в целом скорость смеси. Высоту подъема выдавливаемой вверх смеси лопастями 5 регулируют углом смещения лопастей 5. Аппроксимируя кривую в разрезе ниспадания смеси сверху вниз, получаем конус с основанием у загрузочного отверстия и вершиной у лопастей 6. Образующая конуса 1, обозначенная на фиг. 1 пунктиром, по существу отображает диаграмму значений окружных скоростей ниспадающей смеси внутри объема корпуса 1 сверху до лопастей. Подбирая угол установки лопастей 6 относительно лопастей 5, можно получить оптимальный конус для заданной смеси и сократить время активации ее до 30%

Изобретение позволяет приготовлять смесь нерасслаиващейся литой консистенции, необходимой для производства тонкостенных до 10-12 мм строительных изделий, например черепицы, облицовочной фасадной плитки и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЕЮЩЕЙ СМЕСИ | 1997 |

|

RU2122988C1 |

| СУХАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНОГО РАСТВОРА | 1995 |

|

RU2099304C1 |

| ФОРМА С НЕСКОЛЬКИМИ ФОРМОВОЧНЫМИ ОТСЕКАМИ | 1997 |

|

RU2113987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2170221C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО РАЗРУШЕНИЯ АСФАЛЬТО-СМОЛИСТЫХ, ГИДРАТОПАРАФИНОВЫХ И ЛЕДЯНЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1996 |

|

RU2105134C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1993 |

|

RU2078906C1 |

| РОТОРНЫЙ ВЫСОКОСКОРОСТНОЙ ГАЗОЖИДКОСТНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ КОНТАКТНО-ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2141087C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЗАКОЛОННОГО ПРОСТРАНСТВА | 1995 |

|

RU2108445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2140352C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2102227C1 |

Изобретение относится к промышленности строительных материалов, а именно к устройствам для приготовления смесей цемента с другими материалами. Изобретение позволяет получить высокоактивированные нерасслаеваемые строительные смеси. Для получения этих смесей подобранный состав компонентов засыпают внутрь корпуса 1 и включают привод 4. Быстро вращающимися лопастями 5 создается избыточное давление во всех направлениях внутри корпуса 1, которое выдавливает смесь вверх к загрузочному отверстию. Потерявшая скорость смесь под действием гравитационных сил возвращается к основанию корпуса 1, и цикл повторяется в течение 6-10 мин, после чего добавляют пластификатор и продолжают дальнейший процесс в течение 10-20 с. Готовую нерасслаивающуюся литой консистенции смесь разливают по формам. 3 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 601177, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| SU, авторское свидетельство, 1036560, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-01-10—Публикация

1996-06-27—Подача