Изобретение относится к способам регенерации диэтиламина из фильтровой жидкости содового производства и может быть использовано в химической промышленности, в особенности при получении карбонатов щелочных металлов.

Известен способ регенерации диэтиламина заключающийся в том, что предварительно декарбонизованную фильтровую жидкость смешивают с известковым молоком в нижней части дистилляционной колонны (патент США N 2752222, кл. 23-64, заявл. 29.03.54 г.)

К недостаткам способа следует отнести трудности регулирования процесса из-за колебания объемов жидкостей, поступающих в дистилляр, в пределах 0,3-0,4 м3/т соды, что приводит к перерасходу тепла на дистилляцию от 0,02 до 0,03 Гкал/т соды, снижению скорости регенерации диэтиламина и его потерям с дистиллерной жидкостью в пределах 0,02-0,03 кг/т соды.

Необходимо отметить, что совместная подача инертного теплоносителя и известкового молока непосредственно в дистилляционную колонну интенсифицирует процессы инкрустирования, что, естественно, приводит к потерям диэтиламина и снижению производительности дистилляционной колонны.

Известен также другой способ регенерации диэтиламина из фильтровой жидкости содового производства, согласно которому исходную фильтровую жидкость контактируют непосредственно с инертным теплоносителем, содержащим диэтиламин и диоксид углерода в теплообменной колонне, смешивают декарбонизованную жидкость с известковым молоком в реакторе смесителя, десорбируют диэтиламин инертным теплоносителем (паром) в дистилляционной колонне (см. Tadeusz Wasag. Maria Kurzawa. Studyon regeneration of diethylamine in aminie method of soda production. Eguilibrium lignidvapour of the syctem (C2H5)2NH CaCl2 NaCl H2O // Prace Naukowe politechniki Szczecinskiej. N. 86. Szcrecin. 1977. p 19-27).

Этот способ является прототипом предлагаемого изобретения.

По способу прототипу регенерацию диэтиламина ведут таким же способом как регенерируется аммиак в аммиачном методе получения соды (Шокин И.Н. Крашенинников С.А. М. Химия. 1975. с. 286).

Недостатком известного способа прототипа является значительные потери диэтиламина с дистиллерной жидкостью, и что наиболее существенно, после охлаждения газа дистилляции, диэтиламин содержит 5-8 мас. воды. Циркуляция в способе прототипе больших объемов диэтиламина, а следовательно и объема фильтровой жидкости, поступающей на регенерацию, обуславливает, в свою очередь Дополнительные потери диэтиламина с дистиллерной жидкостью на 0,3 0,5 кг/т соды, высокий расход тепла на нагрев жидкости и отгонку диэтиламина в дистилляционной колонне.

Суммарные расход тепла на дистилляцию и потери диэтиламина, как показывают выполненные расчеты при прочих равных показателях (характеристика фильтровой жидкости и известкового молока составляют соответственно 0,8-1,2 кг/т соды и 1,0-1,2 Гкал/т соды).

В соответствии с изложенным, задачей создания предлагаемого изобретения является разработка способа, снижающего потери диэтиламина и уменьшающего тепловые затраты на регенерацию.

Поставленная задача решается тем, что в известковом способе регенерации диэтиламина из фильтровой жидкости содового производства, включающем термическое разложение карбонатов диэтиламина путем непосредственного противоточного контактирования исходной фильтровой жидкости с инертным теплоносителем в теплообменной колонне, смешение декарбонизованной жидкости с известковым молоком в реакторе-смесителе, десорбцию диэтиламина инертным теплоносителем в дистилляционной колонне, конденсацию диэтиламина из образовавшейся парогазовой смеси, согласно изобретению и в отличие от известного способа исходную фильтровую жидкость контактируют с инертным теплоносителем, не содержащим диэтиламин и диоксид углерода, взятым в количестве 10 -15 мас. от необходимого для регенерации диэтиламина, затем образовавшуюся декарбонизованную жидкость после смешения с известковым молоком выдерживают в реакторе-смесителе до отношения диэтиламина и оксида кальция на выходе из зоны реактора-смесителя равного 0,4 12,0 моль/моль.

Целесообразно в качестве инертного теплоносителя, не содержащего диэтиламин и диоксид углерода, использовать пар, подаваемый в дистилляционную колонну.

Предлагаемый способ позволяет более полно извлекать дорогостоящий реагент диэтиламин из фильтровой жидкости и утилизировать тепло непосредственно в самом процессе регенерации.

В процессе исследований нами было установлено, что при указанном интервале количество подаваемого в теплообменную колонну инертного теплоносителя (10 -15% от необходимого для регенерации диэтиламина, не содержащего диэтиламина и диоксид углерода), происходит полное разложение карбонатов диэтиламина и исключается обратная реакция их образования из-за наличия в инертном теплоносителе диэтиламина и диоксида углерода, что и наблюдалось в прототипе. Чтобы исключить обратную реакцию необходимо отогнать диэтиламин и диоксид углерода. Это и достигается вводом в теплообменную колонну водяного пара. При этом установлено, что наиболее целесообразное следующее распределение водяного пара: 10-15 мас. в теплообменную колонну и 85-90 мас. в дистилляционную колонну. Это соотношение, как установлено, является независимым от типа, размера колонны и обеспечивает в теплообменной колонне полную отгонку диэтиламина и диоксида углерода, а в дистилляционной колонне полную десорбцию диэтиламина из дистиллярной жидкости.

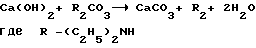

При уменьшении массы инертного теплоносителя, подаваемого в теплообменную колонну, до менее 10 мас. часть не отогнанного из фильтровой жидкости диоксида углерода поступает в реактор-смеситель. Следствием этого является увеличение объема известкового молока, а следовательно и объема жидкости, поступающей в дистилляционную колонну из-за протекания реакции:

В свою очередь, это приводит к увеличению расхода тепла на нагрев жидкости и отгонку диэтиламина в дистилляционной колонне.

При увеличении массы инертного теплоносителя, подаваемого в теплообменную колонну, до более 15% дистиллерная жидкость из дистилляционной колонны отводится с высоким содержанием не отогнанного диэтиламина (более чем 0,02 кг/м3), что приводит к значительным его потерям из-за растворения в жидкости.

Выход за предлагаемые интервалы распределения инертного теплоносителя между теплообменной и дистилляционной колонной и предлагаемое отношение диэтиламина и оксида кальция на выходе из зоны реактора-смесителя после достижения его 0,4 -12,0 моль/моль нецелесообразно.

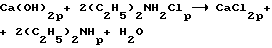

Выдержка реакционной смеси при отношении диэтиламина оксид кальция ниже 0,4 моль/моль нецелесообразно, поскольку при этом происходит неполное разложение гидрохлорида диэтиламина по реакции:

Следствием этого является увеличение потерь диэтиламина с гидрохлоридом диэтиламина, интенсификация инкрустаций и перерасход тепла на регенерацию.

При отношении диэтиламин оксид кальция более 12,0 моль/моль обеспечивается полное разложение гидрохлорида диэтиламина и необходимая скорость реакции и избыток оксида кальция, однако при этом происходит увеличение объема известкового молока, подаваемого в реактор-смеситель и, как следствие, объема жидкости, подаваемой в дистилляционную колонну, находящуюся в ней в кипящем состоянии, что ведет к увеличению затрат тепла на регенерацию и потерь диэтиламина с дистиллярной жидкостью.

В результате проведенных исследований по источникам патентной и научно-технической информации не были выявлены технические решения, имеющие сходные признаки с заявляемыми существенными отличительными признаками, на основании чего сделан вывод о соответствии технического решения критерию "изобретательский уровень".

На чертеже представлена техническая схема осуществления предлагаемого способа регенерации диэтиламина из фильтровой жидкости содового производства.

Схема содержит конденсатор-дефлегматор 1, теплообменную колонну 2, реактор-смеситель 3, дистилляционную колонну 4, испарители 5 для выделения пара из горячей жидкости после дистилляра.

Способ осуществляют следующим образом. Фильтровую жидкость с температурой 30oC подают в конденсатор-дефлегматор 1 (КДФ), верхняя часть которого охлаждается водой. В межтрубном пространстве КДФ 1 движется горячая парогазовая смесь, выходящая из дистилляционной колонны 4. В результате теплообмена конденсируется раствор диэтиламина, используемый на стадии карбонизации, а фильтровая жидкость нагревается до температуры 45oC. После КДФ 1 фильтровая жидкость движется сверху вниз в теплообменной колонне 2, нагреваясь до температуры 85-95oC при непосредственном контакте с инертным теплоносителем водяным паром, не содержащим диэтиламин и диоксид углерода. При этом карбонатные соли диэтиламина практически полностью разлагаются. Водяной пар подают в нижнюю часть дистилляционной колонны 4, выдерживая следующее распределение пара: 10-15 мас. в теплообменную колонну 2 и 85-90 мас. в дистилляционную колонну 4.

После этого горячую декарбонизованную фильтровую жидкость подают в реактор-смеситель 3. Сюда же поступает известковое молоко с температурой 92oC. Смесь реагентов выдерживают в реакторе-смесителе 3 до отношения диэтиламина и диоксида углерода на выходе из зоны реактора-смесителя 3 от 0,4 до 12,0 моль/моль, в результате чего происходит гомогенизация смеси. Пар в нижнюю часть дистилляционной 4 и теплообменной 2 колонны подают с температурой 113oC. Для использования тепла дистиллерную жидкость направляют в испарители 5, где за счет снижения давления до атмосферного выделяется пар, используемый для нагрева фильтровой жидкости в теплообменной колонне 2.

Пример.

Фильтровую жидкость, содержащую, кг/т соды: NaCl 127, Na2SO4 12, (C2H5)2NH2Cl 2130,7, [(C2H5)2NH2] 2CO3 65,6, H2O 3458 с температурой 30oC подают в КДФ, верхняя часть которого охлаждается водой. В межтрубном пространстве КДФ движется парогазовая смесь, выходящая из дистилляционной колонны. В результате теплообмена конденсируется раствор диэтиламина следующего состава, мас. (C2H5)2NH 99, H2O 1. После КДФ фильтровая жидкость с температурой 45oC движется сверху вниз в теплообменной колонне, нагреваясь до температуры 85-95oC при непосредственном контакте с инертным теплоносителем водяным паром, не содержащим диэтиламин и диоксид углерода, подаваемым в количестве 0,065-0,098 Гкал/т соды. При этом карбонатные соли диэтиламина практически разлагаются. Водяной пар подают в нижнюю часть дистилляционной колонны в количестве 0,55-0,58 Гкал/т соды. Горячую декарбонизованную фильтровую жидкость подают в реактор-смеситель. Сюда же поступает известковое молоко с температурой 92oC следующего состава, кг/т соды: Ca(ОН)2 759, инертные примеси 147,3, H2О 1288. Смесь реагентов выдерживают в реакторе-смесителе до отношения диэтиламина и диоксида углерода от 0,4 до 12,0 моль/моль. Пар в нижнюю часть дистилляционной и теплообменной колонны подают с температурой 113oC. Затем горячую дистилляционную жидкость направляют в испаритель, после чего откачивают на производство хлорида кальция или накопитель отходов.

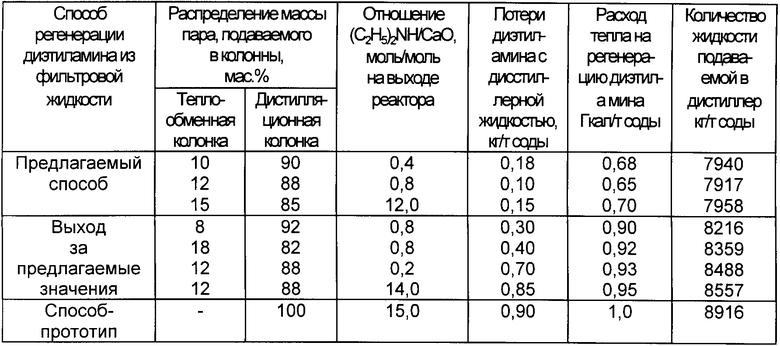

Основные технико-зкономические показатели процесса согласно приведенному примеру и другим экспериментам сведены в таблицу.

Данные описания и примеров свидетельствуют о том, что при использовании предлагаемого способа регенерации диэтиламина из фильтровой жидкости содового производства вместо прототипа обеспечиваются следующие преимущества:

сокращается количество жидкости, поступающей в дистилляр до 7940-7958 кг/т соды против 8916 по прототипу;

уменьшаются потери диэтиламина с дистиллярной жидкостью до 0,1 0,18 кг/т соды против 0,9 кг/т соды по прототипу;

снижаются расходы тепла на регенерацию диэтиламина до 0,65 0,70 Гкал/т соды против 1,0 Гкал/т соды по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2007 |

|

RU2389686C2 |

| Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства | 1986 |

|

SU1386566A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИКАРБОНАТА НАТРИЯ | 1997 |

|

RU2121971C1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| Устройство для автоматического управления процессом регенерации аммиака в дистилляционной колонне производства соды | 1984 |

|

SU1255571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА АММИАЧНЫМ МЕТОДОМ | 2015 |

|

RU2589483C1 |

| Установка для дистилляции фильтровой жидкости содового производства | 1983 |

|

SU1318525A1 |

| Способ автоматического управления процессом получения соды | 1976 |

|

SU592752A1 |

Использование: в химической промышленности, в особенности при получении карбонатов щелочных металлов. Сущность изобретения: исходную фильтровую жидкость контактируют с инертным теплоносителем, взятым в количестве 10-15 мас. % от необходимого для регенерации диэтиламина, затем образовавшуюся декарбонизованную жидкость после смешения с известковым молоком выдерживают в реакторе-смесителе до отношения диэтиламина и оксида кальция на выходе из зоны реактора-смесителя от 0,4 до 12,0 моль-моль, причем в качестве инертного теплоносителя, не содержащего диэтиламин и диоксид углерода, используют пар, подаваемый в дистилляционную колонну. 1 з.п. ф-лы, 1 табл., 1 ил.

| Шокин И.Н | |||

| Крашенинников С.А | |||

| Технология соды | |||

| - М.: Химия, 1975, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

Авторы

Даты

1998-01-10—Публикация

1996-06-21—Подача