со.

00 Од

СП

О5

о:)

Изобретение- относится к сги.юобам регенерации аммиака из фильтровой жидкости аммиачно-содового производства и может быть использовано в химической промьшшенности, в частности, в производстве соды.

Цель изобретения - снижение расхода извести и энергозатрат на дистилляцию.

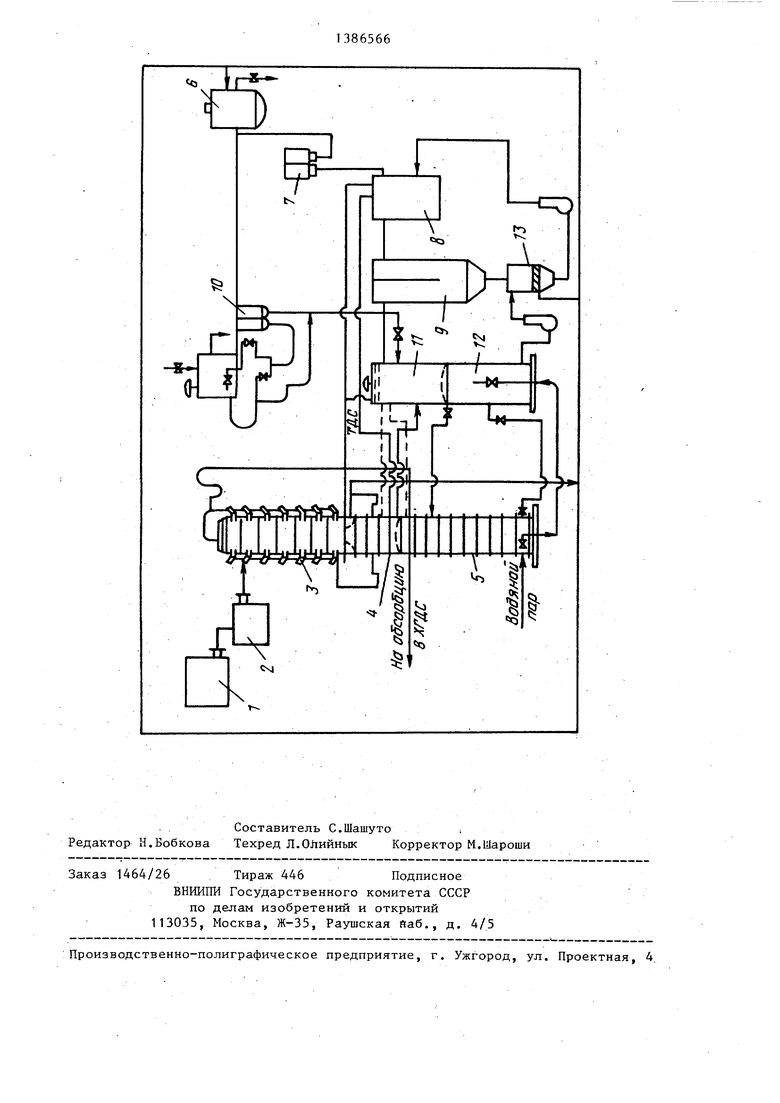

На чертеже представлена технологическая схема для реализации способа регенерации аммиака из фильтровой жидкости аммиачно-содового производ- .ства.

Схема содержит напорный бак 1 для фильтровой жидкости, расходомер 2 для дозированной подачи фильтровой жидкости в конденсатор 3 дистилляции (КДС), теплообменник 4 дистилляции (ТДС), дистиллер (ДС) 5 для отгонки аммиака, мешалку 6 для перемешивания известкового молока, расходомер 7 дл дозированной подачи известкового молока в первый реактор-смеситель 8, классификатор 9 для отделения твердых примесей после реактора-смесителя 8, расходомер 10 для дозированной подачи известкового молока из мешалки 6 во второй реактор-смеси- тель 11, испаритель 12 для выделения пара из горячей жидкости после дистиллера 5, пескоуловитель 13 для сепарации крупных нерастворимых частиц из жидкости после дистиллера 5. I

.Пример. Фильтровую жидкость,

содержащую, кг/т соды: NaCl 427, Na,SO 15, 1039, (№14)003 154 NH4HC05 3U7, 4745, с температурой 30°С подают из напорного бака 1 .через расходомер 2 в КДС 3. В результате теплообмена между фильтровой жидкостью и движущейся к ней навстречу из ТДС 4 горячей парогазовой смесью происходит нагрев фильтровой жидкости до 76°С и разложение содержащегося в ней бикарбоната натрия. После КДС 3 фильтровая жидкость проходит ТДС 4 и нагревается в нем до 96°С при непосредственном контакте с поднимающейся из ДС 5 горячей парогазовой смесью. При этом происходит разложение углекислых солей аммония с выделением из фильтровой жидкости диоксида углерода в газовую фазу. Горячую декарбонизованную жидкость после ТДС 4 в количестве 7416 кг (в пересчете на 1 т соды) подают в первьй реактор-смеситель 8, Состав

декарбопизованнон фильтровой жидкости на выходе из TJIC 4, кг: NH4(n. 1U39, NaCl 427, Na2S04 15, (mi)CO 18, NH,p 142,

Из мешалки 6 через расходомер 7 в реактор-смеситель 8 подают 1321 кг известкового молока,содержащего, кг: Са(ОН), 425,5 ( 319), инертный остаток и нерастворимые вещества (СаСО, CaU , силикаты кальция и т.п.) 63, 832,5.

Смешение указанных реагентов в реакторе-смесителе 8 осуществляют в течение 45 мин. Указанное соотношение реагентов обеспечивает рН смеси 6,5. Смесь после реактора, смесителя 8 подают в классификатор 9, где происходит отделение непрореагировавшей твердой фазы. Жидкую фазу после классификатора 9, содержащую в пересчете на 1 т соды, кг: NH4C1 219; NaCl 430; СаСО и нерастворимый осадок 20; CaSO, 4; 1010,5; 360, подают в количестве 8800 кг во второй реактор-смеситель 11.

Анализ жидкости на выходе из первого реактора-смесителя показывает, что на данной стадии в реакцию с хлоридом аммония вступило до 40 кг инертной составляющей.

В реактор-смеситель 11 через расходомер 10 из мешалки 6 вводят второй поток известкового молока в количестве 560 кг, содержащего, кг: Ca(Oll) 180 ( 120), СаСО, и нерастворимый остаток 27, 351. Указанное соотношение реагентов обеспечивает получение рН смеси 9,5. При полученном рН при непрерывном перемешивании смесь вьщерживают в течение 3 мин. Из второго реактора-смесителя 11 жидкость в количестве 9360 кг, содержащую в пересчете на 1 т соды, кг: NaCl 440; NH,p 398; CaCl2 1065; CaSO 9; Са(ОН), 5; 6958,5; СаСО и нерастворимый осадок 103, подают в- ДС 5 где горячей парогазовой смесью из нее от1 оняют аммиак. Затем горячую жидкость из ДС 5 направляют в испаритель 12, затем остывшую жидкость пропускают через пескоуловитель 13 для отделения крупных нерастворимых частиц, после чего откачивают в накопитель отбросов.

Снижение расхода извести и знер- гозатрат на дистилляцию достигается за счет вступления в реакцию с NH4C1

на первой ступени при рИ 5,0-6,5 части HHcpTniiix примесей, содержащихся в известковом молоке.

Сокращение объема известкового молока, а как следствие, и объема жидкости, поступающей в дистиллер после второй ступени, приводит к сокращению тепла на нагрев жидкости в дистиллере и отгонку аммиака.

Осуществление процесса на второй ступени до достижения рН 9,5-10,5 с вьщержкой при указанном рН полученной смеси при перемешивании в течение 3-5 мин обеспечивают полное разложение в декарбонизованной фильтровой жидкости.

Введение операции разложения ННдС на второй ступени не в дистиллере, а перед ним предотвращает колебание объемов жидкости, поступающей в дистиллер, что практически исключает связанные с этим перерасход тепла на дистилляцию и потери аммиака.

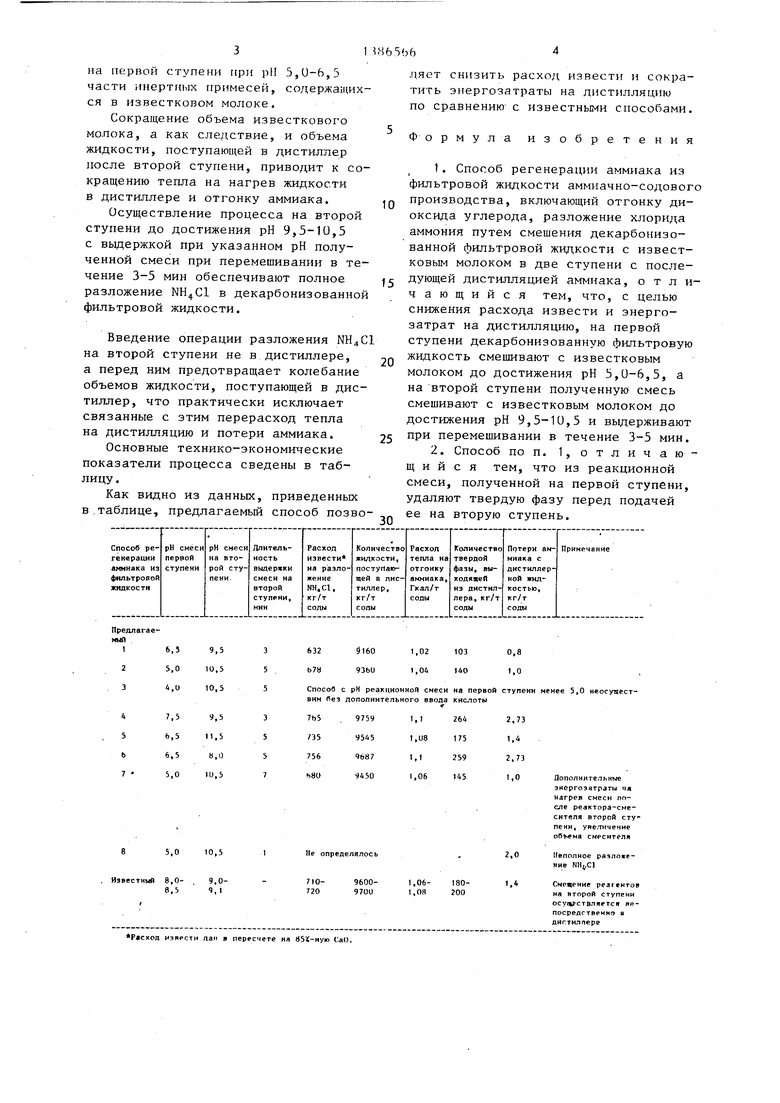

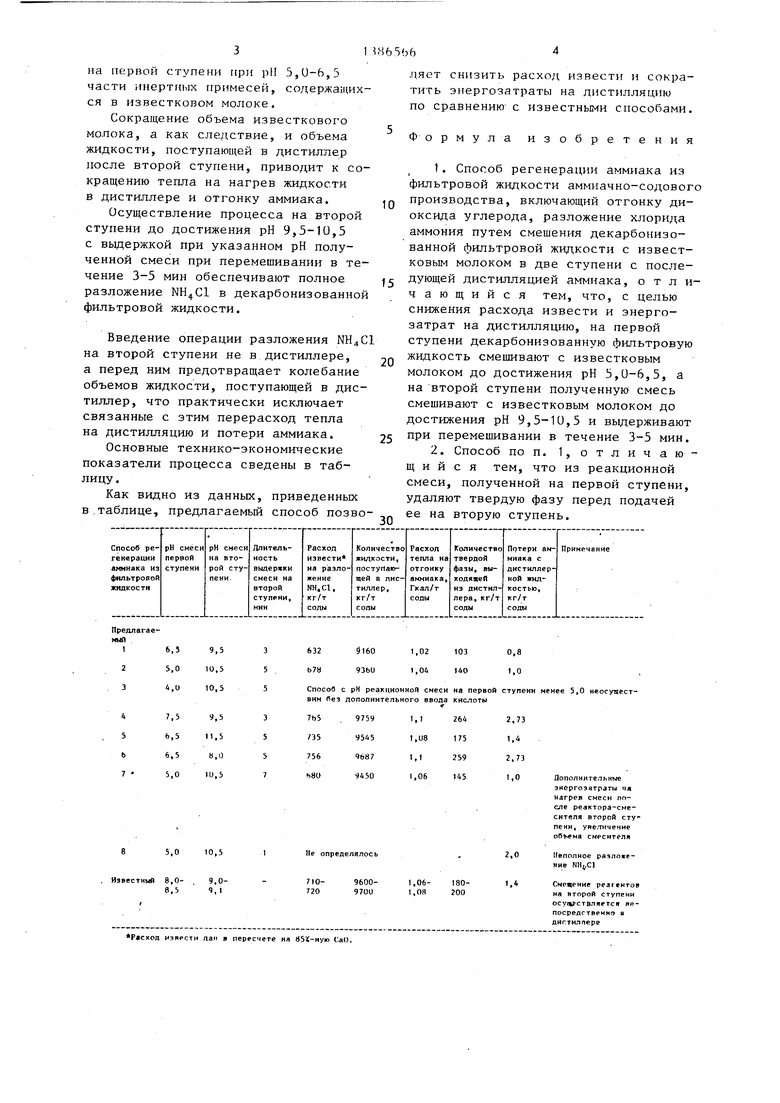

Основные технико-экономические показатели процесса сведены в таблицу .

Как видно из данных, приведенных в.таблице, предлагаемый способ позво

л.яет снизить расход извести и сократить энергозатраты на дистилляцию по сравнению с известными способами.

Формула изобретения

1.Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства, включающий отгонку диоксида углерода, разложение хлорида аммония путем смешения декарбонизованной фильтровой жидкости с известковым молоком в две ступени с последующей дистилляцией аммиака, отличающийся тем, что, с целью снижения расхода извести и энергозатрат на дистилляцию, на первой ступени декарбонизованную фильтровую жидкость смешивают с известковым молоком до достижения рН 5,0-6,5, а на второй ступени полученную смесь смешивают с известковым молоком до достижения рН 9,5-10,5 и выдерживают при перемешивании в течение 3-5 мин.

2.Способ по п. 1,отличаю- щ и и с я тем, что из реакционной смеси, полученной на первой ступени, удаляют твердую фазу перед подачей

ее на вторую ступень.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2007 |

|

RU2389686C2 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Установка для дистилляции фильтровой жидкости содового производства | 1983 |

|

SU1318525A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИЭТИЛАМИНА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА | 1996 |

|

RU2101229C1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ДИСТИЛЛЯЦИИ АММИАКА И ДИОКСИДА УГЛЕРОДА В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2097324C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И РАСПРЕДЕЛЕНИЯ ПОТОКОВ ИЗВЕСТКОВОГО МОЛОКА ИЗ ОБЩЕГО КОЛЛЕКТОРА ПО ПАРАЛЛЕЛЬНО РАБОТАЮЩИМ АППАРАТАМ | 2001 |

|

RU2220907C2 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| Устройство для автоматического управления процессом регенерации аммиака в дистилляционной колонне производства соды | 1984 |

|

SU1255571A1 |

Изобретение относится к усовершенствованным способам регенерации аммиака из фильтровой жидкости амми- ачно-содового производства. Цель изобретения - сокращение расхода извести и энергозатрат на дистилляцию. Это достигается ведением процесса на первой ступени до достижения рН 5,0 - 6,5, а на второй ступени до достижения рН 9,5 - 10,5 и выдержкой полученной смеси перед дистилляцией в течение 3-5 мин. Кроме того, перед подачей на вторую ступень из смеси фильтровой жидкости с известковым молочком удаляют твердую фазу. 1 з.п. ф-лы, 1 табл., 1 ил.

Расход иаярсти naFi и пересчете на СаО.

| НОВЫЕ ИНДАНИЛИДЕНОВЫЕ СОЕДИНЕНИЯ | 2001 |

|

RU2290397C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-07—Публикация

1986-01-06—Подача