Изобретение относится к аппаратурному оформлению установок для десорбции газов из жидкостей и может быть использовано в жимической и смежных с ней отраслях промышленности для дистилляции фильтровой жидкости в содовом производстве.

Цель изобретения - увеличение степени регенерации аммиака и уменьшени расхода пара в дистиллере.

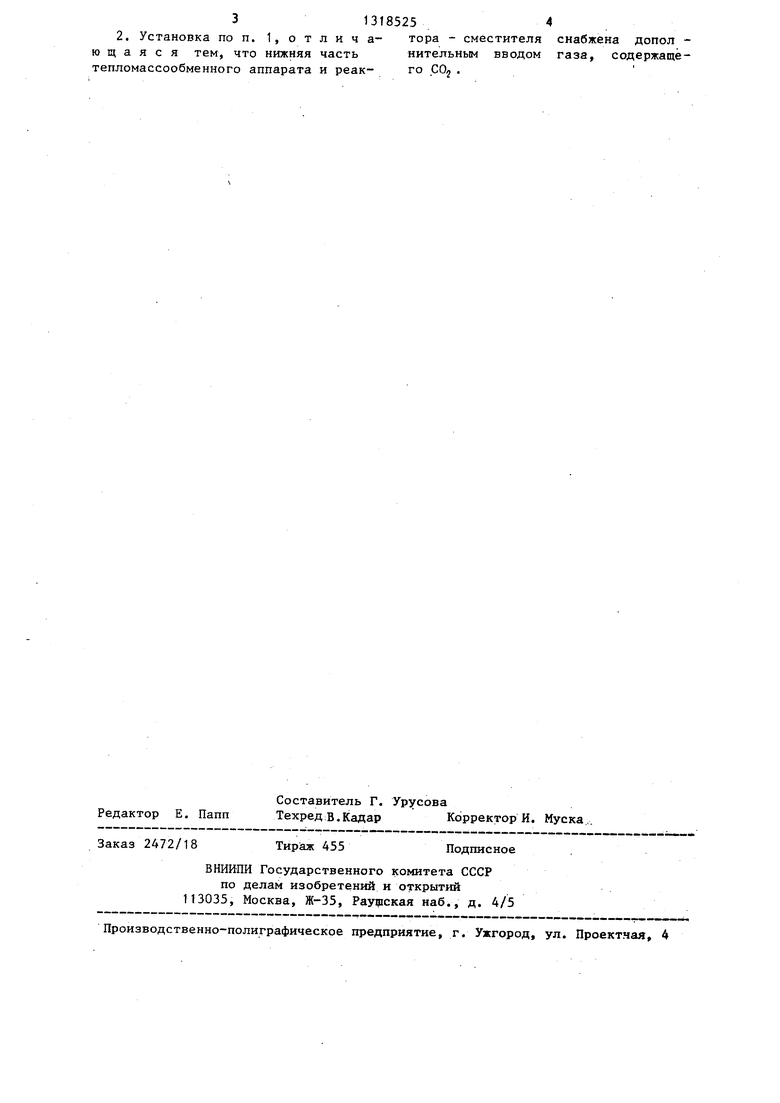

На чертеже изображена принципиальная схема установки для дистилляции фильтровой жидкости содового производства.

Установка для дистилляции фильтро вой жидкости содового производства включает конденсатор 1 дистилляции (кожухотрубный)5 теплообменник 2 дистилляции, тепломассообменный аппарат 3, реактор-смеситель 4, дистил лер 5 и испаритель 6 дистиллерной жидкости, которые последовательно связаны между собой по жидкости. По газу последовательно связаны дистиллер 3, теплообменник 2, конденса- тор 1.

Испаритель 6 дистиллерной жидкости соединен с нижней частью тепло- массообменНого аппарата 3. Тепломассообменный аппарат. 3 и реактор-сме- ситель 4 снабжены дополнительными вводами 7 и 8 соответственно для газа, содержащего СО.

Установка работает следующим образом.

Фильтровая жидкость поступает в конденсатор 1 и движется по трубкам сверху вниз через внешний перелив в теплообменник 2. В межтрубном пространстве конденсатора противотоком к жидкости движется горячая парогазовая смесь, выходящая из теплообменника. В результате теплообмена фильтровая жидкость нагревается и бикарбонат аммония, находящийся в жидкости, разлагается.

Выделившаяся двуокись углерода снижает интенсивность теплопередачи позтому ее удаляют из трубок и присоединяют к основному потоку газа, выходящему из межтрубного пространства конденсатора. В теплообменнике фильтровая жидкость движется сверху вниз, нагреваясь при непосредственном контакте с поднимающейся из дистиллера 5 горячей парогазовой смесью. При этом бикарбонат аммония практически полностью разлагается с выделением двуокиси углерода в газовую фазу. В теплообменнике 3 заканчивается также разложение небольши/ количеств NaHCOj и NagCO при взаимодействии их с .

Разложение углекислых солей и у,л ление двуокиси углерода из фильтров жидкости является основным назначением теплообменника. Из теплообменника 2 дистилляции фильтровую жидкость подают в тепломассообменньш . аппарат 3, секционированньй по высот контактными элементами 9, в который поступает пар из испарителя. 6 и/или газ, содержащий СО . В тепломассо- обменном аппарате, благодаря его связи по газу с испарителем и наличию дополнительного ввода для газа, содержащего СО , аммиак, находящийся в жидкости в свободном виде, отгоняется до его содержания 0,80 г/дм. Жидкость из тепломассообменного аппарата, содержащую хлористый аммоний, подают в реактор-смеситель 4. Туда же одновременно поступает известковая суспензия. Целесообразно в реактор-смеситель подавать пар из испарителя 6 или газ, содержащий СО. Из реактора-смесителя 4 жидкость с пониженным содержанием подают в дис- тиллер 5. Из последнего выводят дис- тиллерную жидкость и подают ее в испаритель 6 дистиллерной жидкости и далее на дальнейшую переработку. Парогазовая смесь вместе с выделившимся из жидкости аммиаком поступает в теплообменник 2 и далее в конденсатор 1, откуда отводится и передается в отделение абсорбции.

Формула изобретения 1. Установка для дистилляции фильтровой жидкости содового производства содержащая конденсатор дистилляции, теплообменник дистилляции, реактор- смеситель жидкости с известковым молоком, дистиллер и испаритель дистиллерной жидкости, последовательно соединенные по газу, отличающаяся тем, что, с целью увеличения степени регенерации аммиака и уменьшения расхода пара в дистиллере, установка снабжена дополнительным тегшомассообменным аппаратом, секционированным по высоте контактными элементами, который по жидкости соединен с теплообменником дистилляции и реактором-смесителем, при этом выход испарителя дистиллерной жидкости соединен по газу с тепломассообменны аппаратом.

313185254

2. Установка по п. 1, о т л и ч а- тора - сместителя снабжена допол - ю щ а я с я тем, что нижняя часть нительным вводом газа, содержагце- тепломассообменного аппарата и реак- го СО .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2007 |

|

RU2389686C2 |

| Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства | 1986 |

|

SU1386566A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИЭТИЛАМИНА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА | 1996 |

|

RU2101229C1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| Устройство для автоматического управления процессом регенерации аммиака в дистилляционной колонне производства соды | 1984 |

|

SU1255571A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ДИСТИЛЛЯЦИИ АММИАКА И ДИОКСИДА УГЛЕРОДА В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2097324C1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| Дистилляционная колонна фильтровой жидкости производства соды | 1970 |

|

SU317251A1 |

Изобретение относится к аппаратурному оформлению установок для десорбции газов и жидкостей и может быть использовано в химической и 4 илипройая жидкость смежных С ней отраслях промышленности. Изобретение позволяет увеличить степень регенерации аммиака и уменьшить расход пара в дистиллере. Установка снабжена дополнительным тепло- массообменным аппаратом 3, секционированным по высоте контактными элементами, который по жидкости соединен с теплообменником 2 дистилляции и реактором-смесителем 4, а по газу - с выходом испарителя 6 дистиллерной жидкости, при этом нижние части теп- ломассообменного аппарата 3 и реактора-смесителя 4 снабжены дополнительным вводом 7 и 8 газа, содержащего С0„. 1 з.п. ф-лы, 1 ил. (Л во&лм п/ ftop Известковая суслеягди На тнпрессор

| Установка для десорбции газов | 1976 |

|

SU709156A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДИСТИЛЛЯЦИИ ФИЛЬТРОВОЙ жидкостисодового | 0 |

|

SU394310A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-23—Публикация

1983-05-31—Подача