Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при изготовлении бумажной массы для газетной бумаги

Целью изобретения еепяется повышение механической прочности газетной бумаги.

Предлагаемый г-особ получения бумажной массы для Иоготоаления газетной бумаги осуществляют путем обработки каолиновой суспензии полимерным модифицирующим агентом, введения обработанной суспензии в волокнистую суспензию, при эгом в качестве модифицирующего агента используют поли-(и.М-диг:-лил)-3,5-мети- ленпиперндиний хлорид в количестве 0,002-0.200% от массы абсолютно сухого

каолина. КаолиновуГо суспензию после обработки указанным полимерным модифицирующим агентом можно дополнительно обрабатывать натриевой солью сополимера стирола и итакоповой кислоты при ссотно- шении мономеров от 1:1 до 1.0:1.3 в количестве 0.002-2,000% или лигносульфонатом в количестве 0,7-7,0% от массы абсолютно сухою каолина.

Гетероциклические полимерные азотсодержащие соединения, в частности поли- (№.М-диметил)-3.5-метиленпил гридиний хлорид, необратимо адсорбируются на ятю- мосиликатном материале - каолине с образованием органо-минерального комплекса. Такой модифицированный наполнитель, вероятно, образует дополните ные водородО

1ГС

ные соязи с компонентами волокнистых полуфабрикатов, что обуславливает повышение физико-механических характеристик газетной бумаги. При этом максимальный эффект повышения качества бумаги наблюдается при мономолекулярном содержании модифицирующего агента, конформацион- ная структура которого на поверхности каолина обеспечивает максимальный контакте волокнистым полуфабрикатом.

Дополнительное модифицирование каолина, обработанного указанным полимерным модифицирующим агентом катионным полиэлектролитом, веществами анионного типа, приводит к образованию на поверхности каолина сложных ассоциа- тов, что увеличивает толщину модифицирующего слоя, т.е. повышается степень взаимодействия с волокнистым полуфабрикатом, что дополнительно улучшает качество газетной бумаги.

Использование хорошо сорбирующихся на каолине препаратов исключает или значительно снижает их содержание в сточной воде, что улучшает экологичность процесса.

Минимальный уровень модифицирования определяется нижним пределом фотометрического анализа катионного полиэлектролита с помощью медно-эозино- вого комплекса, а верхний предел содержания полиэлектролита связан с полным заполнением поверхности наполнителя.

П р и м е р 1. Каолиновую суспензию 15%-ной концентрации обрабатывают поли-, М-диметил)-3,5-метиленпиперидиний хлоридом в количестве 0,002% от массы абсолютно сухого каолина при 20°С в течение 30 мин в гомогенизаторе при 5000 об/мин ротора мешалки.

Готовят волокнистую суспензию из 25% небеленой сульфитной целлюлозы, размолотой до 22° ШР. и 75% дефибрерной древесной массы, предварительно размолотой до 72° ШР.

Обработанную каолиновую суспензию вводят в волокнистую суспензию, при этом расход модифицированного каолина составляет 5% от массы абсолютно сухого волокна.

Из приготовленной бумажной массы обычным способом отливают бумажное полотно массой 45 г/м2.

П р и м е р 2. Бумажную массу получают аналогично примеру 1. Отличие заключается в том, что в волокнистую суспензию вводят каолиновую суспензию, обработанную поли-(М, М-диметил}-3,5-мети лен пипериди- ний хлоридом в количестве 0,200% от массы абсолютно сухого каолина и расход модифицированного каолина при этом составляет 15% от магеы абсолютно сухого волокна.

П р и м е р 3 Бумажную массу получают аналогично примеру 1. Отличие ззчлючает- ся в том, что расход модифицирующего агента составляет 0,1 % от массы к: г;,на. а расход модифицированного каолина - 10% от массы абсолютно сухого волокна.

П р и м е р 4. Бумажную массу получают аналогично примеру 3, но с использованием каолиновой суспензии, модифицированной 0,1 % поли-(М,М-диметил)-3,5-метиленпипе- ридиний хлорида от массы абсолютно сухого каолина и дополнительно оброботз-яоГ 5 натриевой солью, сополимера стирола и итаконовой кислоты при соотношении мономеров 1:1 в количестве 0.002% от массы абсолютно сухого каолина. Дополнительную обработку проводят при 20°С в течение 0 30 мин в гомогенизаторе при 5000 об/мин роторэ мешалки.

П р и м е р 5. Бумажную массу получают аналогично примеру 4. Отличие заключается в том, что расход натриевой соли сополи- 5 мера стирола и итаконовой кислоты составляет 2.0% от массы абсолютно сухого каолина.

П р и м е р 6. Газетную бумагу получают аналогично примеру 3, но для дополнитель- 0 ной обработки каолиновой суспензии используют упаренный отработанный щелок бисульфитной варки на аммониевом основании в количестве 0.7% от массы абсолютно сухого каолина. Режим повторной 5 модификации 20°С, продолжительность 30 мин.

Пример. Бумажную массу получают аналогично примеру 6, но расход отработанного щелока для дополнительной обработки 0 каолиновой суспензии составляет 7,0% по сухому веществу от массы абсолютно сухого каолина.

ПримерВ (контрольный). Газетную бумагу получают аналогично примеру 3, но 5 с использованием немодифицированной суспензии каолина,

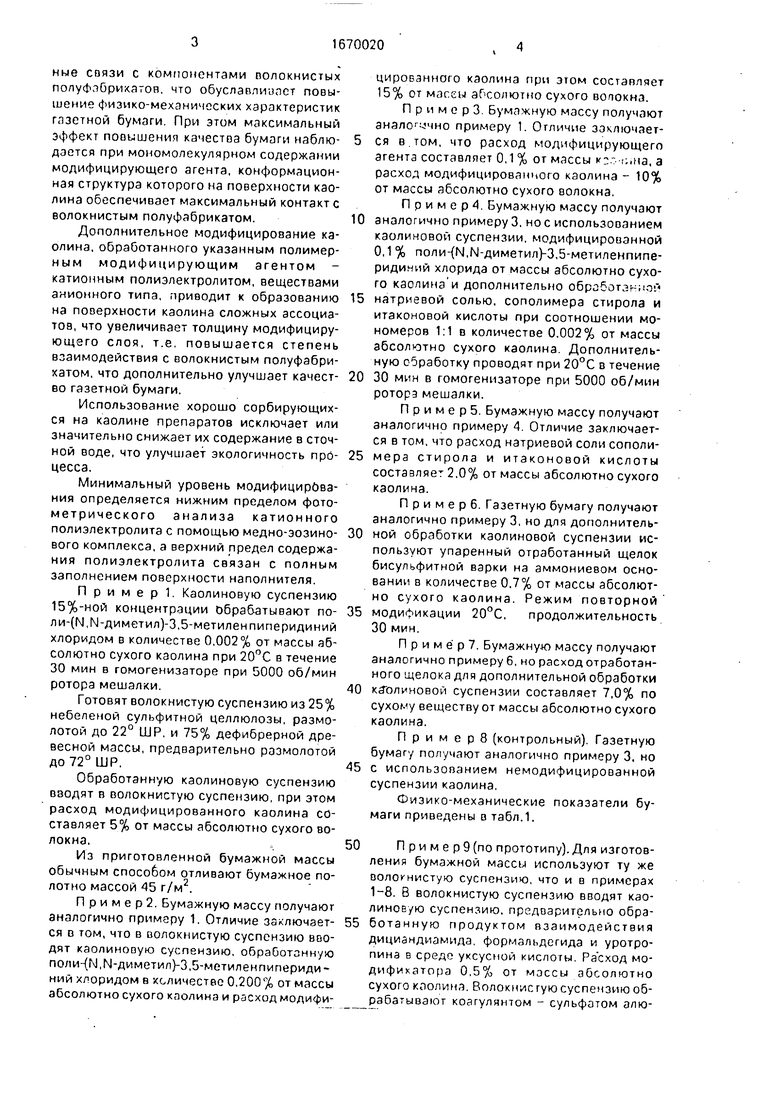

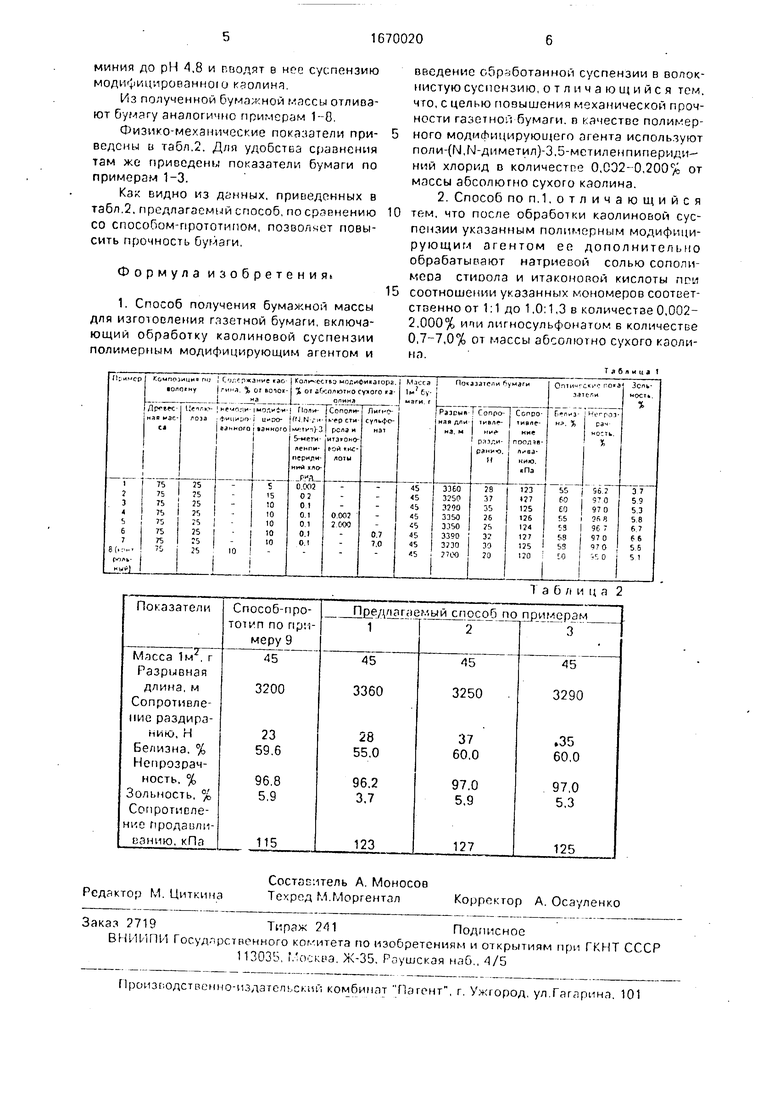

Физико-механические показатели бумаги приведены в табл.1.

0П р и м е р 9 (по прототипу). Для изготовления бумажной массы используют ту же волокнистую суспензию, что и в примерах 1-8. В волокнистую суспензию вводят каолиновую суспензию, предварительно обра5 ботанную продуктом взаимодействия дициандиамида, формальдегида и уротропина в среде уксусной кислоты. Ра сход модификатора 0,5% от мзссы абсолютно сухого коолина. Волокнисгуюсуспензию обрабатывают коагулянтом - сульфатом элюминия до рН 4,8 и пводят в нее суспензию модифицирование о кзолина.

Из полученной бумажной массы отливают бумагу аналогично примерам 1-0.

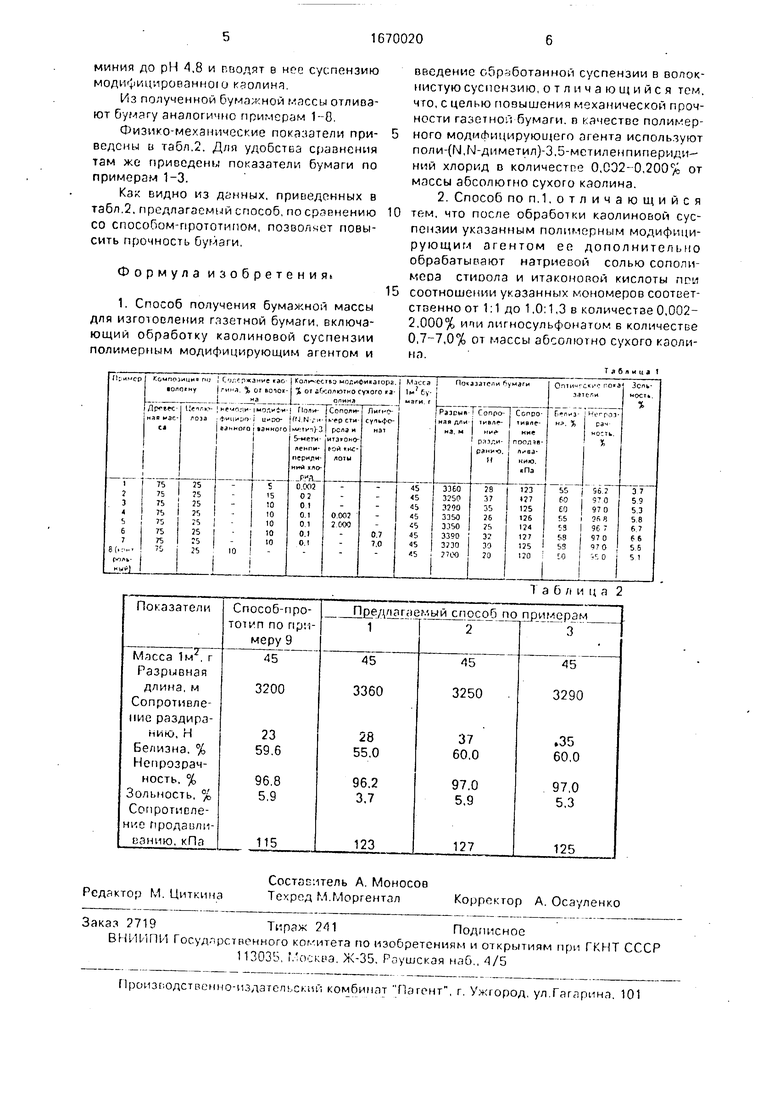

Физико-механические показатели при- ведены в табл.2. Для удобства сравнения там же приведены показатели бумаги по примерам 1-3.

Как видно из данных, приведенных в табл.2, предлагаемый способ, по сравнению со способом-прототипом, позволчет повысить прочность бумаги.

Формула изобретения

1. Способ получения бумажной массы для изготовления газетной бумаги, включающий обработку каолиновой суспензии полимерным модифицирующим агентом и

на.

введение обработанной суспензии в волокнистую суспензию, отличающийся тем. чго, с целью повышения механической прочности газетной бумаги, в качестве полимерного модифицирующего агента используют поли-(М,М-диметил)-3,5-метиленпипериди- ний хлорид в количестпе 0,032-0,200% от массы абсолютно сухого каолина.

2. Способ по п. 1,отличающийся тем, что после обработки каолиновой суспензии указанным полимерным модифицирующим агентом ее дополнительно обрабатывают натриевой солью сополи- меоа стиоола и итаконопой кислоты лги соотношении указанных мономеров соответственно от 1:1 до 1,0:1,3 в количестве 0,002- 2,000% ипи лигносульфонатом в количестве 0,77,0% от массы абсолютно сухого каоли

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумажной массы для изготовления газетной бумаги | 1989 |

|

SU1670019A1 |

| Способ размола целлюлозосодержащего волокнистого полуфабриката для изготовления бумаги | 1988 |

|

SU1601264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ подготовки каолина для изготовления бумаги | 1988 |

|

SU1606564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

Изобретение относится к технологии получения бумажной массы для изготовления газетной бумаги и позволяет повысить механическую прочность бумаги. Каолиновую суспензию обрабатывают поли-(N,N-диметил)-3,5-метиленпиперидиний хлоридом в количестве 0,002 - 0,200% от массы абсолютно сухого каолина и вводят в волокнистую суспензию. Обработанную указанным модифицирующим агентом каолиновую суспензию дополнительно обрабатывают натриевой солью сополимера стирола и итаконовой кислоты при соотношении указанных мономеров соответственно 1:1 - 1,0:1,3 в количестве 0,002 - 2,00% или лигносульфонатом в количестве 0,7 - 7,0% от массы абсолютно сухого каолина. 1 з.п. ф-лы, 2 табл.

Таблица Т

Таблица 2

| Авторское свидетельство СССР N | |||

| Способ получения бумаги | 1985 |

|

SU1276706A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ изготовления газетной бумаги | 1984 |

|

SU1172971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1989-05-31—Подача