Изобретение относится к области технической физики, а именно к методам определения скоростей потоков газов и жидкостей в больших объемах, и может быть использовано в газовых средах, трубопроводах, при проектировании жилых и производственных помещений, нефте- и газохранилищ и т.д.

Известен способ измерения скорости потоков многофазных жидкостей, основанный на определении транспортной задержки движения естественной либо искусственной неоднородности одного из фиксируемых параметров потока (температуры, давления, плотности т.п.) с помощью корреляционной функции сигналов от ультразвуковых устройств.

Этот способ предполагает использование как минимум двух источников ультразвуковых сигналов, находящихся на внешней поверхности канала. В измеряемый поток должно быть введено соответствующее количество отражателей ультразвуковых сигналов. Поверхности ультразвуковых датчиков располагаются параллельно продольной оси канала, чтобы главное направление излучения было перпендикулярно направлению движения потока неоднородностей, находящихся в текучей жидкости. Расстояние между ультразвуковыми датчиками подбирается таким образом, чтобы максимум взаимной корреляционной функции был вполне определенным и при этом было исключено эхо. Указанный способ позволяет измерять скорость потока жидкости с высокой точностью.

Недостатком способа является то, что он имеет ограничение по диапазону измеряемых скоростей: при измерении малых скоростей частота колебаний неоднородностей среды, вызываемых ультразвуковыми сигналами, может быть соизмерима с частотой колебаний неоднородностей в потоке, что приводит к увеличению погрешности измерения.

Кроме того, применение данного способа для измерения скоростей потоков жидкостей или газов при естественной конвекции затруднено, так как этот способ требует точного знания направления скорости потока. Такая информация о поле скоростей в случае естественной конвекции является труднодоступной, особенно при малых скоростях, поэтому задача выбора схемы измерений в подобной ситуации представляется трудной.

Применение данного способа для измерения скоростей потоков в больших объемах (например, в каналах больших диаметров) также представляет собой сложную задачу, поскольку в этом случае предполагается использование большого количества датчиков, а при данном способе измерений ультразвуковые датчики могут вносить помехи в показания друг друга, в связи с чем они должны быть разнесены по частоте излучаемых ультразвуковых сигналов. В то же время измерительное устройство изменяет параметры среды, так как в поток помещается тело-отражатель.

Известен способ измерения скорости потоков многофазных жидкостей, основанный на определении транспортной задержки движения естественной либо искусственной неоднородности одного из фиксируемых параметров потока с помощью корреляционной функции емкостных датчиков [ 2

Особенностью этого способа является то, что параллельные обкладки емкостных датчиков располагаются с наружной стороны канала, что не вызывает искажения измеряемого потока жидкости.

Недостатком этого способа является то, что результатом измерения является интегральное по пространству значение скорости потока жидкости, в связи с чем способ не позволяет получить детальную информацию о форме поля скоростей измеряемого потока, кроме того, указанный способ не позволяет измерять скорости потоков менее 0,1 м/с.

Наиболее близким к предлагаемому является способ измерения расхода, основанный на использовании вызванных турбулентностью потока или особыми течениями многофазных смесей случайных возмущений, например местных и нерегулярных колебаний давления, температуры, электропроводности, перемещения электрических зарядов [3]

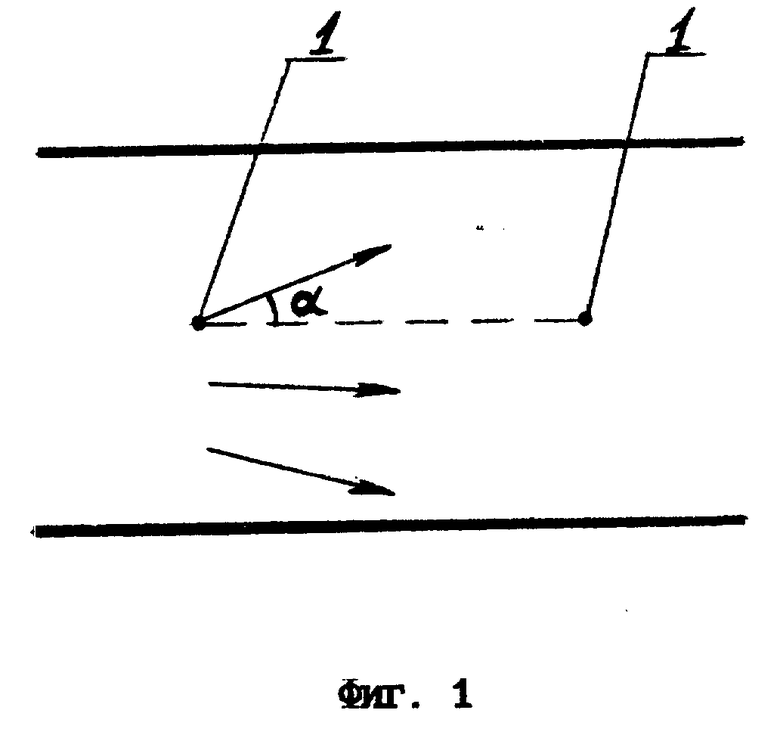

Способ предусматривает: регистрацию изменяющихся сигналов двух последовательно установленных в потоке датчиков S1, S2 (фиг.1), вычисление коррелометром по этим сигналам времени пробега потоком измеряемого участка известной длины L и определение по найденному времени пробега и геометрии измерительного участка искомого расхода.

Особенность этого способа состоит в том, что два термодатчика должны быть установлены друг за другом строго по направлению скорости потока, так как отклонение от него приводит к внесению дополнительной погрешности в результат измерений. Погрешность измерения скорости потока определяется величиной угла α между вектором скорости потока и линией расположения датчиков температуры:

Поэтому этот метод предполагает точное в пределах требуемой погрешности знание направления скорости исследуемого потока жидкости или газа, то есть знание профиля скорости. Кроме того, направление потока на участке расположения термодатчиков S1, S2 должно быть строго прямолинейным, так как в противном случае погрешность определения времени перемещения потока на прямом отрезке L будет не только велика, но и возникнут трудности с ее учетом. Информация о профиле скорости вполне доступна при измерении скоростей вынужденных потоков, например скорости течения в трубопроводе. В случае измерения скоростей потоков газа или жидкости, возникающих при естественной конвекции, особенно в больших объемах, детальное определение профиля скорости представляется практически очень сложной задачей. В связи с этим данный способ не позволяет измерять скорость хаотически движущегося потока.

Решается задача измерения скоростей в газовой среде, движущейся в режиме естественной конвекции. Исследуемая среда, которая представляет собой воздух при атмосферном давлении и среднем уровне температур 20oC, заполняет рабочий объем крупногабаритного воздушного оптического стенда, предназначенного для юстировки оптических систем. Такие системы дают пониженное качество изображения по ряду причин, одной из которых и наиболее существенной является влияние тепловых возмущений среды, приводящих к деформациям волнового фронта рабочего пучка, пропускаемого через такую среду. Поэтому необходимым является исследование динамики передачи тепла, скорости движения и направления движения воздуха в рабочем объеме и оценка влияния этих процессов на оптические характеристики системы при условии обеспечения возможно более благоприятного теплового режима. Это можно сделать на основе восстановления поля скоростей движения воздуха или жидкости.

Существенным отличием предлагаемого решения этой задачи является совместное рассмотрение амплитудной и фазовой частотных характеристик потока, в результате чего становится возможным измерение геометрии плотностных неоднородностей, восстановление картины движения газа (жидкости).

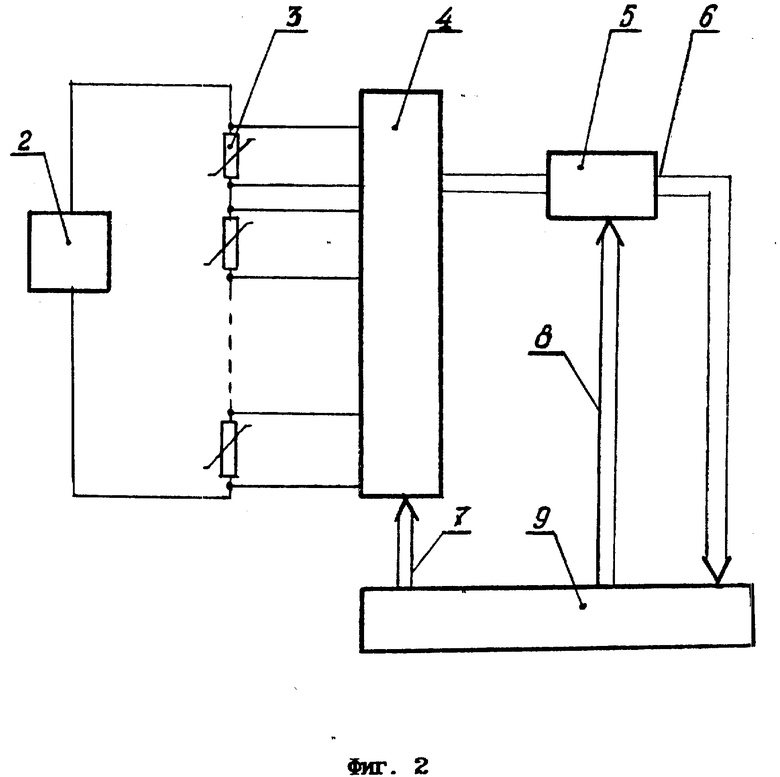

На фиг. 1 проиллюстрирован способ измерения скорости по двум датчикам. Стрелками обозначены векторы скорости потока. Цифрой 1 обозначены датчики, расположенные на расстоянии L друг от друга. α угол между вектором скорости и линией расположения датчиков. На фиг.2 представлена принципиальная блок-схема работы предлагаемого способа определения скоростей в газовых и жидкостных объемах. Цифрами обозначены: 2 источник тока, 3 датчики температуры (полупроводниковые термометры сопротивления), 4 мультиплексор, 5 цифровой вольтметр, 6 вывод цифрового вольтметра, 7 управление опросом датчиков, 8 управление цифровым вольтметром, 9 компьютер (сбор, обработка результатов измерений). На фиг. 3 изображена картина распределения воздушных течений со значениями скоростей. Стрелками обозначены векторы скорости потока. Цифрами обозначены следующие значения скоростей: 10 1,4 мм/с, 11 7,9 мм/с, 12 0,8oC2,4 мм/с, 13 5,5 мм/с, 14 1,2 мм/с, 15 2 мм/с, 16 3,2 мм/с, 17 1,9 мм/с, 18 2 мм/с, 19 0,5 мм/с, 20-3,1 мм/с, 21 2,9 мм/с, 22 2,5 мм/с, 23 4,8 мм/с, 24 1,6 мм/с, 25 3 мм/с, 26 5,9 мм/c, 27 - 3,8 м/с, 29 0,9 мм/с, 30 0,73 мм/с, 31 0,92 мм/с.

Предлагаемый способ измерения скоростей потока одно- и многофазной жидкости в канале произвольной формы с помощью датчиков температуры, размещенных по исследуемому объему, основан на обработке экспериментальных данных с помощью методов спектрального анализа.

В течение периода измерений Т с интервалом между измерениями dT производится измерение температуры потока в контрольных точках исследуемого объема.

Число измерений определяется из условия восстановления исходной кривой пульсаций. При необходимости восстановления вида исходного процесса с погрешностью D ≤1% необходимо взять от 5 до 1O точек на один период процесса.

В связи с этим общее количество измерений зависит от величины периода Tmin процесса, протекающего наиболее динамично, и величиной периода Тmax наименее динамичного процесса. Кроме того, период измерений Т должен быть соизмерим с Тmax:

T≥Tmax (2)

Частота дискретизации или интервал между измерениями dT определяется в зависимости от двух факторов:

инерционность датчиков e:

e ≪ dT; (3)

динамические характеристики измеряемого потока: чем интенсивнее процесс, то есть чем меньше характерное время протекания процесса, тем больше частота дискретизации.

Таким образом, результатом измерений является информация об изменении значений температуры во времени для N контрольных точек исследуемого объема. Учитывая вышеизложенное, общее количество измерений М определяется следующим образом:

M=T/dT+1. (4)

Результаты измерений температур обрабатываются с помощью методов спектрального анализа для получения следующих данных:

1.Функция взаимной спектральной плотности мощности колебаний температуры для пар контрольных точек.

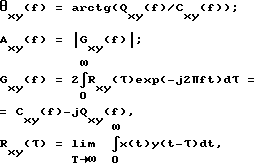

По методам спектрального оценивания взаимная спектральная плотность мощности Gxy(f) двух случайных функций х(t) и y(t) определяется как:

где Rxy(τ) взаимная корреляционная функция двух случайных функций x(t), y(t),

x(t), y(t) сигналы датчиков,

t время,

τ-сдвиг по времени,

Т период измерений,

f частота.

2. Функция амплитудной частотной характеристики двух случайных функций x(t) и у(t), измеренных в двух контрольных точках объема:

З. Фазовая частотная характеристика вычисляется через составляющие взаимной спектральной плотности мощности следующим образом:

θxy(f) = arctg(Qxy(f)/Cxy(f)) (8)

Знаки членов C и Q могут быть как положительными, так и отрицательными, и их сочетание определяет квадрант, в котором располагается фазовый угол, что в свою очередь определяет, какая из функций опережает другую на частоте f (то есть x(t) источник энергии, y(t) приемник энергии, или наоборот). В частности, если 0 < θ < π/2 - y(t) опережает x(t); если -π/2 < θ < 0 - x(t) опережает y(t).

Далее определяется сдвиг по времени, характеризующий скорость передачи сигнала между двумя точками.

Присутствие на частоте f пика у функции взаимной спектральной плотности мощности свидетельствует о том, что между сигналами x(t) и y(t) существует взаимодействие, величина этого пика характеризует мощность взаимодействия. Значение частоты f, на которой расположен пик, характеризует динамику процесса чем больше частота, тем меньше характерное время протекания процесса.

Для определения сдвига по времени исходной информацией являются значения частоты f и абсолютное значение фазовой характеристики θxy(f). Сдвиг по времени τ0, соответствующий пику взаимной спектральной плотности мощности на частоте f0, определяется из соотношения:

τ0 = θxy(f)/2πf0 (9)

Зная расстояние между двумя контрольными точками, можно определить скорость передачи сигнала между этими точками:

v = L/τ, (10)

где v скорость передачи сигнала между двумя контрольными точками (скорость среды газа или жидкости);

L расстояние между двумя контрольными точками.

Фазовая характеристика θxy(f) определяет не только абсолютное значение скорости  , но и форму возмущения в потоке (размер неоднородности). В случае исследования потока газа это позволяет определить форму воздушных вихрей.

, но и форму возмущения в потоке (размер неоднородности). В случае исследования потока газа это позволяет определить форму воздушных вихрей.

Таким образом, получаемая с помощью предлагаемого способа информация о значениях скорости в элементах объема и форме неоднородностей среды в этом объеме позволяет получить картину движения воздуха (или жидкости) в исследуемом объеме в случае, когда исследуется воздушная или газовая среда.

На фиг. 2 представлена принципиальная блок-схема работы предлагаемого способа определения скоростей в газовых и жидкостных объемах.

Датчики контроля какой-либо характеристики потока жидкости или газа (температуры, плотности) должны отвечать следующим требованиям:

датчик должен иметь чувствительность, позволяющую регистрировать в измеряемой среде малые мгновенные пульсации измеряемой величины;

разогрев датчика измерительным током не должен вызывать появление процесса вынужденной конвекции в зоне расположения датчика, так как это приводит к изменению характеристик измеряемого потока.

Другим примером применения предложенного способа являются процессы псевдосжижения в энергетике, химической, пищевой промышленности, где очень важным является возможность оценить характеристики псевдосжиженного слоя. Одной из важнейших характеристик, учет которой позволяет оптимизировать процесс, является скорость прохождения и геометрия пузырей, проходящих через слой в процессе псевдосжижения. Показано, что эти параметры являются определяющими для определения характеристик псевдосжиженного слоя. В случае исследования псевдосжиженных слоев предлагаемый способ позволяет определить скорость распространения и размер пузырей, то есть характеристики компонентов потока.

Практическая реализация предлагаемого способа была осуществлена для крупногабаритного оптического стенда для проведения оптотехнических работ. Рабочий объем стенда, заполненный воздухом при атмосферном давлении, заключен в цилиндрическую оболочку диаметром 1,7 м, открытую с торцов. Процессы переноса массы в объеме происходят в режиме естественной конвекции. Таким образом, объектом измерений являлся горизонтальный цилиндрический канал, заполненный однофазной средой.

В качестве датчиков температуры были использованы состаренные в течение 20 лет полупроводниковые датчики температуры СТ4-16, имеющие номинальное сопротивление R= 15 кОм (суммарная погрешность измерения температуры 0,012 К при σ 0,95 ) и чувствительность 800 Ом/К в диапазоне температур (20±2)oC, то есть при измерительном токе 30 мкА изменение температуры 0,05oК соответствует примерно 0,0015 В.

Датчики были отградуированы с относительной погрешностью градуировки не более 0,0005. Для каждого из них имеется таблица зависимости сопротивления от температуры, снятая в лабораторных условиях на образцовых приборах.

Через датчики был пропущен очень малый измерительный ток, определяемый из условия получения перегрева термометра над средой не выше той величины, которая соответствует минимально возможным колебаниям температуры: значение измерительного тока составляет 30 мкА.

Датчики температуры были размещены в двух сечениях канала, расстояние между которыми составляет 2,2 м.

Интервал между циклами измерений dT составил 6 мин. Общее количество измерений M=70. Время измерения Т составляет 7 ч. Количество датчиков N=18. Полученные данные были обработаны с помощью методов спектрального анализа. В результате получены следующие данные о процессах теплообмена в исследуемом объеме:

картина распределения воздушных течений (фиг.3) со значениями скоростей, диапазон изменения скорости в объеме составляет 0,8oC8,0 мм/с.

выявлены периодические процессы, вносящие основной вклад в процессы теплообмена исследуемого объема (основные частоты: f0=7e-5 Гц (T=3,97 ч.), f1=1,75е-4 Гц (T= 1,59 ч.); f2=5e-4 Гц (T=0,56 ч.), f3=1,2e-3 Гц (T=0,23 ч.)

Использование: в области технической физики. Сущность изобретения: измеряют пульсации температуры, при этом осуществляют M=T/dT+1 измерений, в N точках объема, где Т - период измерений, dT - время между измерениями. Затем рассчитывают скорость по формуле v = L/τo , где L - расстояние между двумя контрольными точками, τo - сдвиг по времени, соответствующий пику амплитудно-частотной характеристики двух случайных процессов одного и того же рода - пульсаций температур в двух контрольных точках. При этом для расчета τo и определения направления вектора скорости и формы возмущения в газовом или жидкостном потоке вычисляют фазо-частотную характеристику. Сдвиг по времени ( τo ) рассчитывают по формуле. τo = θxy(fo)/2πfo , где - f0 - частота при которой амплитудно-частотная характеристика имеет пик, θxy(fo) значение функции фазо-частотной характеристики на частоте f0. 3 ил.

Способ определения скоростей в газовых и жидкостных объемах, заключающийся в измерении пульсаций температуры, отличающийся тем, что осуществляют M T/dT + 1 измерений, где T период измерений, dT время между измерениями, затем результаты измерений обрабатывают методом спектрального анализа, при этом рассчитывают сдвиг по времени τ0, соответствующий пику амплитудно-частотной характеристики на частоте f0 по формуле

τ0 = θxy(f0)/2πf0,

где θxy(f0) значение функции фазочастотной характеристики на частоте f0,

где Qx y(f), Cx y(f) составляющие взаимной спектральной плотности мощности,

Ax y(f) функция амплитудно-частотной характеристики,

Rxy(τ) - взаимная корреляционная функция двух случайных функций;

x(t), y(t) измеренные сигналы,

а скорость определяют по формуле

v = L/τ0,

где L расстояние между контрольными точками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент N 3732834, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент N 3302736, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Измерения в промышленности | |||

| Справ | |||

| изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пер.с нем | |||

| под ред | |||

| Профоса П | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| перераб | |||

| и доп | |||

| -М.: Металлургия, 1990, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1998-01-10—Публикация

1995-02-14—Подача