Изобретение относится к способам очистки трубопроводов, по которым осуществляется гидротранспортирование твердых материалов, от отложений на внутренних стенках трубопроводов. Изобретение может быть использовано в угольной, горнорудной отраслях промышленности, а также в промышленности строительных материалов.

Известны способы очистки внутренней поверхности действующих магистральных трубопроводов, согласно которым по трубопроводу пропускают очистные устройства различных конструкций. (Скребок для трубопроводов. Патент США N 4726089. Заявлено 23.10.86 922203, опубл. 23.02.88. МКМ B 08 B 9/04, кл. 15/104061; РЖ 45. Трубопроводный транспорт N 11, 1988, реф. 11.45.74 П; Скребок для очистки трубопроводов. Патент США N 4720884. Заявлено 29.01.87, N 9143, опубл. 26.01.88. кл. B 08 B 9/04, кл. 15/104.061; РЖ 45. Трубопроводный транспорт N 11, 1988, реф. 11.45.75 П). Скребки перемещаются по очищаемому трубопроводу под действием давления по трубопроводу жидкости.

Наиболее близким решением является способ очистки трубопроводов, основанный на гидромеханическом принципе с использованием давления промывочного раствора, известный из пат. США N 4528041, кл. B 08 B 9/04, 1985 г. который включает очистку каждого участка трубопровода прокачиванием промывочной жидкости одновременно с пропусканием калибровочных скребков, выполненных в виде шаров из материалов с плотностью, меньшей плотности очищаемого материала и промывочной жидкости.

Недостатками указанных способов являются:

низкая надежность очистки трубопровода при использовании очистных устройств различных конструкций без использования промывочной жидкости вследствие возможной закупорки скребков в трубопроводе при значительных отложениях твердой фазы на внутренней стенке трубопровода;

загрязнение окружающей среды вдоль трассы трубопровода за счет образования отстойников для приема очищаемого материала.

Задачей предлагаемого изобретения является устранение указанных недостатков, а также снижение затрат на очистку трубопровода.

Для достижения поставленной задачи прокачивание промывочной жидкостью каждого предварительного участка с отложениями или некондиционной суспензией осуществляют одновременно с периодическим пропусканием калибровочных скребков, выполненных в виде шаров из материала с плотностью, меньшей плотности очищаемой суспензии и промывочной жидкости, причем каждое последующее прокачивание осуществляют со скребком, диаметр которого больше предыдущего, но не более 95% от внутреннего диаметра трубопровода, а первое и каждое последующее прокачивание производят на участке, примыкающем к конечному терминалу углепровода. Кроме того, диаметр каждого последующего скребка составляет  где d диаметр предыдущего скребка.

где d диаметр предыдущего скребка.

Таким образом, новыми отличительными признаками в способе являются:

прокачивание каждого участка трубопровода промывочной жидкостью одновременно с периодическим пропусканием калибровочных скребков, выполненных в виде шаров из материала с плотностью, меньшей плотности очищаемой суспензии и промывочной жидкости, причем каждое последующее прокачивание осуществляют со скребком, диаметр которого больше предыдущего, но не более 95% от внутреннего диаметра трубопровода;

первое и каждое последующее прокачивание производят на участке, примыкающем к конечному терминалу углепровода;

каждое последующее прокачивание осуществляют со скребком, диаметр которого составляет  где d диаметр скребка при предыдущем прокачивании.

где d диаметр скребка при предыдущем прокачивании.

После обнаружения на линейной части углепровода участков с повышенными потерями давления, производят прокачку найденных участков промывочной жидкостью, как правило водой. Первым очищаемым участком принимается участок трубопровода, примыкающий (ближайший) к конечному терминалу углепровода. В этом случае вытесняемый материал вместе с промывочной жидкостью принимаются в аккумулирующие емкости, расположенные на конечном пункте трубопровода. Таким образом с минимальными затратами обеспечивается утилизация очищаемого материала в одном месте. Для углепровода Белово-Новосибирск это осуществляется на ТЭЦ-5 г. Новосибирска. Причем утилизация некондиционной суспензии производится путем ее сжигания в котлах.

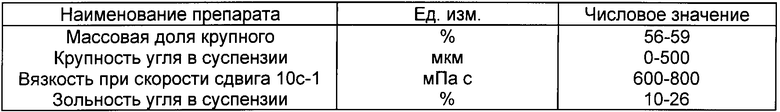

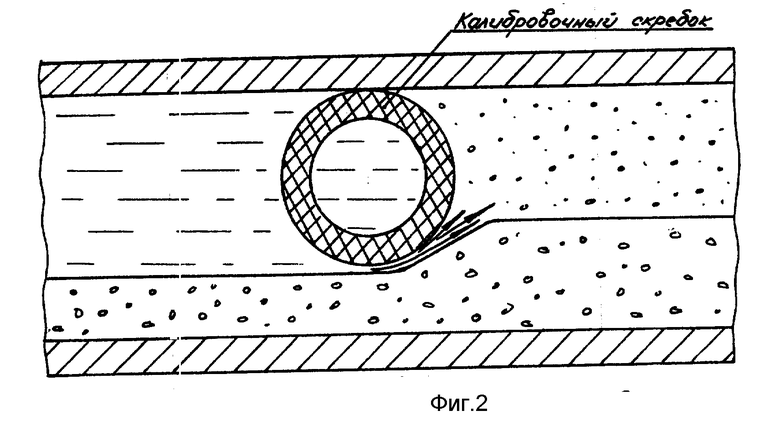

Прокачивание каждого участка с отложениями или с некондиционной суспензией промывочной жидкостью, как правило водой, с одновременным периодическим пропусканием калибровочных скребков, выполненных из материала с плотностью, меньшей плотности очищаемой суспензии и промывочной жидкости, причем диаметр каждого последующего скребка больше предыдущего, но не более 95% от внутреннего диаметра трубопровода, позволяет произвести последовательную очистку всего сечения трубопровода, начиная с его верхней части. При каждом пропускании калибровочного шара осуществляется гидравлическая очистка нижней части сечения трубопровода за счет повышенных скоростей течения промывочной жидкости, омывающей калибровочный шар снизу. Скребок за счет меньшей плотности материала прижимается подъемной силой к верхней части полости трубопровода. Повышенные скорости течения промывочной жидкости (воды) при торможении калибровочного скребка очищаемым материалом обеспечивается за счет перепада давления, создаваемого сужением сечения трубопровода калибровочным скребком. Повышенные скорости течения промывочной жидкости (причем достаточно 1,0-2,0 м/с) обеспечивают смыв осевших угольных и породных частиц на нижней стенке трубопровода и транспортирование их перед калибровочным скребком. Для надежного транспортирования очищаемого материала необходимо, чтобы площадь очищенного сечения предыдущим скребком равнялась площади сечения, очищаемого последующим скребком, т.е. необходимо выполнение следующего условия:

где

d1 и d2 диаметр предыдущего и последующего скребков, соответственно.

Из указанного условия следует, что

т. е. диаметр каждого последующего пропускаемого скребка составляет  где d диаметр каждого предыдущего скребка. При этом диаметр последующего пропускаемого скребка не должен превышать 95% внутреннего диаметра трубопровода, что обеспечивает надежное прохождение скребка по очищенному трубопроводу.

где d диаметр каждого предыдущего скребка. При этом диаметр последующего пропускаемого скребка не должен превышать 95% внутреннего диаметра трубопровода, что обеспечивает надежное прохождение скребка по очищенному трубопроводу.

На фиг. 1 представлена схема очистки участка трубопровода путем прокачиваний промывочной жидкости (воды) с одновременным пропусканием первого калибровочного скребка; на фиг. 2 схема прокачивания промывочной жидкости с пропусканием второго калибровочного скребка.

Кондиционная водоугольная суспензия перекачивается по трубопроводу насосами, установленными на насосных станциях вдоль трассы углепровода. Однако вследствие нарушения технологии перекачивания или при измерении свойств суспензии при длительных остановках углепоровода на нижней стенке трубопровода или в нижних по рельефу участках трубопровода скапливаются твердые частицы или образуются порции суспензий с повышенной вязкостью (пробки). После обнаружения указанных участков (методика их обнаружения по показаниям датчиков давления, установленных на трубопроводе, хорошо известна) производят отключение первого такого участка, примыкающего к терминалу углепровода, т.е. ТЭЦ-5, путем перекрывания задвижки на ближайшем к обнаруженному участку блок-боксе со стороны насосной станции. Изолированный участок прокачивается водой, подаваемой в трубопровод с давлением не более 7-80 атм. Перед этим трубопровод устанавливается первый калибровочный скребок, диаметр которого зависит от высоты слоя материала, осевшего на нижнюю стенку трубопровода. Диаметр первого запускаемого скребка определяется из условия равенства площади сечения шара и площади сечения трубопровода, свободного от осевшего материала. После прохождения первым скребком очищаемого участка производят запуск последующего скребка, диаметр которого равен  где d диаметр предыдущего скребка. Такое прокачивание с одновременным пропусканием калибровочных скребков осуществляется до тех пор, пока диаметр скребка, пропущенного по трубопроводу, составит 0,95D, где D внутренний диаметр трубопровода. Затем производят очистку следующего участка, ближайшего к очищенному, а следовательно и к конечному терминалу, по аналогичной схеме.

где d диаметр предыдущего скребка. Такое прокачивание с одновременным пропусканием калибровочных скребков осуществляется до тех пор, пока диаметр скребка, пропущенного по трубопроводу, составит 0,95D, где D внутренний диаметр трубопровода. Затем производят очистку следующего участка, ближайшего к очищенному, а следовательно и к конечному терминалу, по аналогичной схеме.

Реализация предложенного способа позволяет повысить надежность очистки трубопровода, недопустить загрязнение окружающей среды за счет исключения выбросов очищаемого материала вдоль трассы углепровода, а, в конечном счете, снизить затраты на очистку трубопровода.

Достижение поставленной задачи подтверждается примером использования предлагаемого способа, принятого для осуществления в мероприятиях по очистке углепровода Белого-Новосибирск.

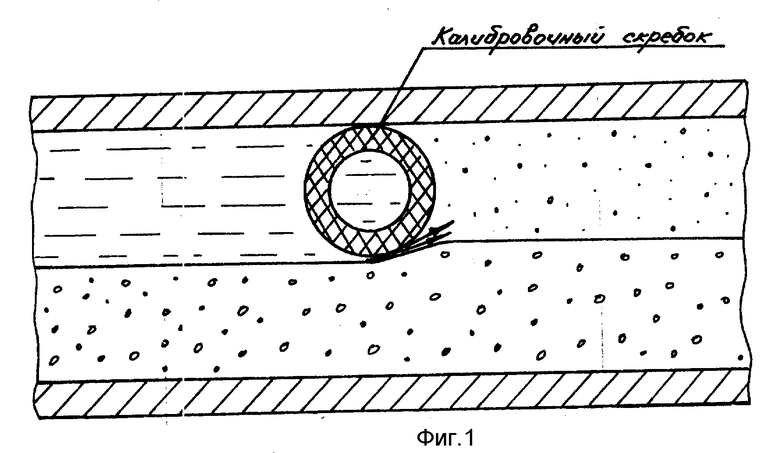

По углепроводу Белово-Новосибирск транспортируется водоугольная суспензия, характеристика которой представлена в таблице.

Протяженность углепровода 256 км. Внутренний диаметр 0,5м. Производительность по перекачиваемой суспензии 100-500 м3/ч. Расстояние между перекачными насосными станциями:

ГНС (г.Белово) ПНС 1 (с.Красное) 86 км;

ПНС-1 (с.Красное) ПНС-2 (с.Лебедево) 78 км;

ПНС-2 (с.Лебедево) ТЭЦ-5 (г.Новосибирск) 92 км.

На ГНС и ПНС-1 и 2 установлены поршневые насосы с характеристиками: напор 9,0-10,0 МПа; производительность 180-250 м3/ч.

В результате длительной остановки углепровода в настоящее время на линейной части обнаружены участки с суспензией повышенной вязкости и отложениями твердых частиц на нижней стенке трубопровода.

Первым очищаемым участком принят участок от 230 км до ТЭЦ-5. На 230 км углепровод пересекает р. Иня, которая намечается использоваться в качестве источника промывочной жидкости. Для подачи воды в трубопровод используется передвижная насосная установка ЦНБ-1-400x40 на базе КРАЗа. Перед прокачиванием водой участка закрывается задвижка на магистральном трубопроводе на блок-боксе N9 (229 км).

В трубопровод устанавливается полый шаровой скребок, выполненный из материала на полиуретановой основе. Полость скребка заполнена водой, так что эффективная плотность скребка меньше плотности воды, и скребок не тонет в воде. Диаметр первого скребка принят 250 мм, по величине просвета сечения трубопровода, занятого хорошо текучей суспензией. После первого пропускания скребка от 230 км до ТЭЦ-5 устанавливается второй скребок, аналогичный первому, с диаметром 350 мм. После прохождения второго скребка устанавливается третий скребок, аналогичный предыдущим, с диаметром 475 мм. После прохождения этого скребка промывка участка заканчивается. В процессе промывки на ТЭЦ-5 осуществляется прием смеси некондиционной суспензии и воды и их утилизация путем сжигания через форсунки в от ПНС-2 до 230 км. Технология очистки аналогична первому участку, только насосного оборудования используется насосное оборудование перекачной станции, а источником воды служит местный источник водоснабжения (скважина). Прием смеси некондиционной суспензии и воды и ее утилизация осуществляется на ТЭЦ-5. Аналогичным приемами осуществляется очистка всего трубопровода от г.Белово до Новосибирска. Разработанная схема очистки согласована с заказчиками и принята к исполнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРОВОЧНЫЙ СКРЕБОК | 1998 |

|

RU2140338C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 1996 |

|

RU2118750C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛОБРИКЕТОВ, ПОЛУЧЕННЫХ ПОСЛЕ ПЛУНЖЕРНОЙ ЭКСТРУЗИИ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2203182C2 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 1997 |

|

RU2130564C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПО ТРУБОПРОВОДУ ГИДРОСМЕСИ | 1991 |

|

RU2011620C1 |

| СПОСОБ ОЧИСТКИ СТВОЛА СКВАЖИНЫ | 1999 |

|

RU2168000C2 |

| СПОСОБ ЗАЖИГАНИЯ И СТАБИЛИЗАЦИИ ГОРЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА В ФОРКАМЕРЕ | 1997 |

|

RU2145038C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2091168C1 |

| СПОСОБ ОЧИСТКИ МАСЛОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043528C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ИЗ РЯДА: ОБОРОТНЫЕ И ЗАБОРНЫЕ ВОДЫ, ПРОМЫШЛЕННЫЕ СТОКИ, ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ, И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320544C2 |

Использование: гидротранспорт твердых материалов в угольной, горнорудной отраслях промышленности, а также в промышленности строительных материалов. Сущность изобретения способ заключается в том, что очистку каждого участка путем прокачиваний промывочной жидкости осуществляют одновременно с пропусканием калибровочных скребков, выполненных в виде шаров из материала с плотностью, меньшей плотности очищаемого материала и промывочной жидкости. Причем каждое последующее прокачивание осуществляют со скребком, диаметр которого больше диаметра скребка при предыдущем прокачивании, но не более 95% от внутреннего диаметра. Первое и каждое последующее прокачивание производят на участке, примыкающем к конечному терминалу углепровода. При этом каждое последующее прокачивание осуществляют со скребком, диаметр которого составляет  , где d - диаметр скребка при предыдущем прокачивании. 1 з.п. ф-лы, 1 табл. 2 ил.

, где d - диаметр скребка при предыдущем прокачивании. 1 з.п. ф-лы, 1 табл. 2 ил.

, где d диаметр скребка при предыдущем прокачивании.

, где d диаметр скребка при предыдущем прокачивании.

| US, патент, 4528041, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-20—Публикация

1996-03-19—Подача