Изобретение относится к области переработки изношенных и некондиционных автомобильных шин, а также шин других транспортных средств, армированных металлическими элементами.

Известна установка для выделения резины из изношенных автомобильных шин [1, 2] - это установка, реализующая первичное измельчение шин методом плунжерной экструзии - бародеструкционная. Известная установка содержит гидравлический пресс с уплотнительным плунжером, два контейнера высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения контейнеров и переворота матриц. Также в установке имеются устройства для загрузки шин и отвода переработанного материала. После экструзии шины плунжером через отверстия матрицы в зазоре между торцом плунжера и верхней поверхностью матрицы формируется металлобрикет из армировки шины. Затем возвращают контейнер на позицию загрузки очередной шины и производят переворот матрицы. Металлобрикет оказывается уже на нижней поверхности матрицы. При последующей операции экструзии экструдируемый материал вытесняет металлобрикет, образовавшийся на предыдущей операции экструзии, с нижней поверхности матрицы. Металлобрикет от предыдущего цикла экструзии и резина, выделенная в данном цикле, вместе поступают в технологический поток для дальнейшей переработки.

Существующие установки комплектуются магнитными сепараторами, с помощью которых осуществляется выделение металлобрикета из потока материала. Металлобрикет при этом содержит освобожденные от резины бортовые кольца, состоящие из жгутов стальной проволоки, небольшую часть брекерного металлокорда и некоторое количество остатков резины - до 25% от массы металлобрикета.

Недостатком установки [1,2] является то, что при последующем удалении металлобрикета вместе с ним удаляется значительное количество резины, скрепленной с ним достаточно прочно.

Для исключения этого недостатка на предпрятии "КОРД-ЭКС" был разработан кулачковый аппарат [3], которым стали комплектовать установку. Этот аппарат принят за прототип данного изобретения.

Основными узлами аппарата являются два одинаковых горизонтально установленных барабана 1 и 2, приводимые во вращение отдельными приводами. На наружной поверхности каждого барабана закреплено несколько рядов стальных кулачков 3. Каждый барабан вращается в двух подшипниковых опорах 4. Кулачки одного барабана смещены относительно кулачков второго барабана для обеспечения прохода кулачков одного барабана между кулачками второго. Барабаны вращаются с разной скоростью навстречу друг другу. Под барабанами с зазором закреплена на корпусе 5 решетка 6.

При работе аппарата исходный материал поступает сверху между барабанами 1 и 2 и протягивается кулачками быстроходного барабана (n=200...260 об/мин) между кулачками тихоходного барабана (n=50...60 об/мин), за счет чего металлобрикет частично очищается от резины. При этом куски резины и мелкие куски проволочного металлокорда проходят через отверстия решетки 6 в зону выгрузки из аппарата. Металлобрикет и не прошедшие через решетку жгуты резины проволакиваются кулачками по решетке 6 и снова возвращаются в зону загрузки в зазор между барабанами. Цикл повторяется до тех пор, пока металлобрикет не разрушится на части, которые проходят через ячейки решетки на выход из аппарата.

Некоторый положительный результат по очистке металлобрикета от резины был достигнут, но эффективность аппарата оказалась недостаточной. При наличии решетки с большими размерами ячеек, близкими к размерам металлобрикета, время пребывания последнего в зоне обработки было очень незначительным - практически он "проскакивал" через аппарат после первого прохождения между барабанами. В результате металлобрикет почти не очищался от резины. В случае установки решетки с ячейками заметно меньших размеров, чем размеры металлобрикета, он захватывался снова кулачками одного или другого барабана и снова поступал в зону загрузки. Так металлобрикет циркулировал и очищался от резины, пока не разрушался на отдельные проволоки, которые уже проходили через ячейки решетки и выгружались из аппарата. При этом очистка была довольно эффективной, но при эксплуатации выявлены следующие недостатки этой конструкции. Постепенно, примерно в течение 30...40 мин происходило наматывание части проволоки от бортовых колец на барабаны, что приводило к заклиниванию барабанов между собой. Кроме того, проволокой забивались ячейки решетки. В результате приходилось, не реже одного раза в час останавливать всю технологическую линию, вскрывать и очищать аппарат от проволоки. На каждую такую операцию чистки затрачивалось не менее 15 мин работы одного квалифицированного рабочего. Таким образом, примерно на 25% снижалась производительность линии, а также повышались эксплуатационные затраты.

Техническим результатом, на достижение которого направлено предложенное изобретение, является повышение экономической эффективности переработки шин методом плунжерной экструзии за счет повышения надежности работы аппарата очистки металлобрикетов.

Технический результат достигается тем, что устройство для очистки металлобрикетов, полученных после плунжерной экструзии автомобильных шин при переработке изношенных шин бародеструкционным методом, включающее раму, рабочий орган в виде двух вращающихся параллельных барабанов с кулачками, корпус с закрепленной под барабанами решеткой, загрузочную и выгрузочную течки, отличается тем, что рабочий орган выполнен в виде вращающегося конуса с вертикальной осью вращения, представляющего непрерывную рифленую поверхность, а корпус выполнен в виде неподвижного конуса, имеющего рифленую поверхность с разрывом в виде сектора, где размещены загрузочная и разгрузочная зоны, при этом рифы на конусах расположены по их образующим, перпендикулярно направлению перемещения перерабатываемого материала, неподвижный рифленый конус снабжен регулируемыми пружинами, заходная часть рифленой поверхности неподвижного конуса выполнена расширенной со стороны загрузки исходного материала, а первые два рифа выполнены с нарастающей высотой от 0,5 до 0,66h, где h - номинальная высота рифов, подвижный конус снабжен по всему периметру плоской кольцевой площадкой с выступом по периферии, вершина подвижного конуса имеет скос в виде наклонной плоскости, а на вертикальной стенке цилиндрической обечайки загрузочной течки установлена направляющая планка.

Таким образом, устройство усовершенствовано за счет выполнения рабочих органов аппарата в виде двух рифленых поверхностей, при этом одна из поверхностей - подвижная является бесконечной, а вторая, взаимодействующая с ней - неподвижная имеет разрыв, разделенный на две полости - загрузочную и разгрузочную. Закрепленные на обеих поверхностях рифы располагаются перпендикулярно направлению движения перерабатываемого материала. Подвижная бесконечная рифленая поверхность выполнена в виде конуса с вертикальной осью вращения. Неподвижная рифленая поверхность в этом случае выполняется в виде усеченного конуса, установленного с зазором над подвижным конусом соосно. Неподвижный усеченный конус разомкнут за счет удаления части его в виде сектора. Эта удаленная часть верхнего конуса использована для образования двух зон - загрузочной зоны и разгрузочной зоны, разделенных между собой отбойным разгрузочным скребком. Загрузочная зона ограничена тем же отбойным скребком, а также цилиндрической течкой, установленной в верхней части усеченного конуса. Входная полость между рифлеными поверхностями выполнена расширенной со стороны поступающего на обработку материала, чтобы обеспечить лучшую запитку аппарата материалом. При этом два первых рифа по высоте выполнены ниже всех остальных: первый имеет высоту, равную 1/2 высоты нормального рифа, второй - 2/3. Занижение высоты первых рифов также улучшает условия захвата исходного материала. Для исключения схода исходного материала с конуса до попадания в рабочую зону входная полость в нижней части ограничена перегородкой. Чтобы обеспечить надежное попадание исходного материала в зону загрузки, вершина подвижного конуса скошена в виде наклонной плоскости, а непосредственно рядом с вырезом на вертикальной стенке цилиндрической обечайки загрузочной течки закреплен направляющий упор, предотвращающий прокручивание материала вместе с нижним конусом в верхней его части и способствующий сползанию исходного материала в зону рифов для обработки.

Для исключения заклинивания подвижной рифленой поверхности относительно неподвижной в случае попадания между ними крупных агломератов резины и металлокорда неподвижная рифленая конусная поверхность подпружинена.

Для исключения ссыпания мелких резиновых кусков и проволоки металлического корда из зазора между рифлеными поверхностями мимо разгрузочной течки вращающийся нижний конус снабжен кольцевой площадкой с буртиком.

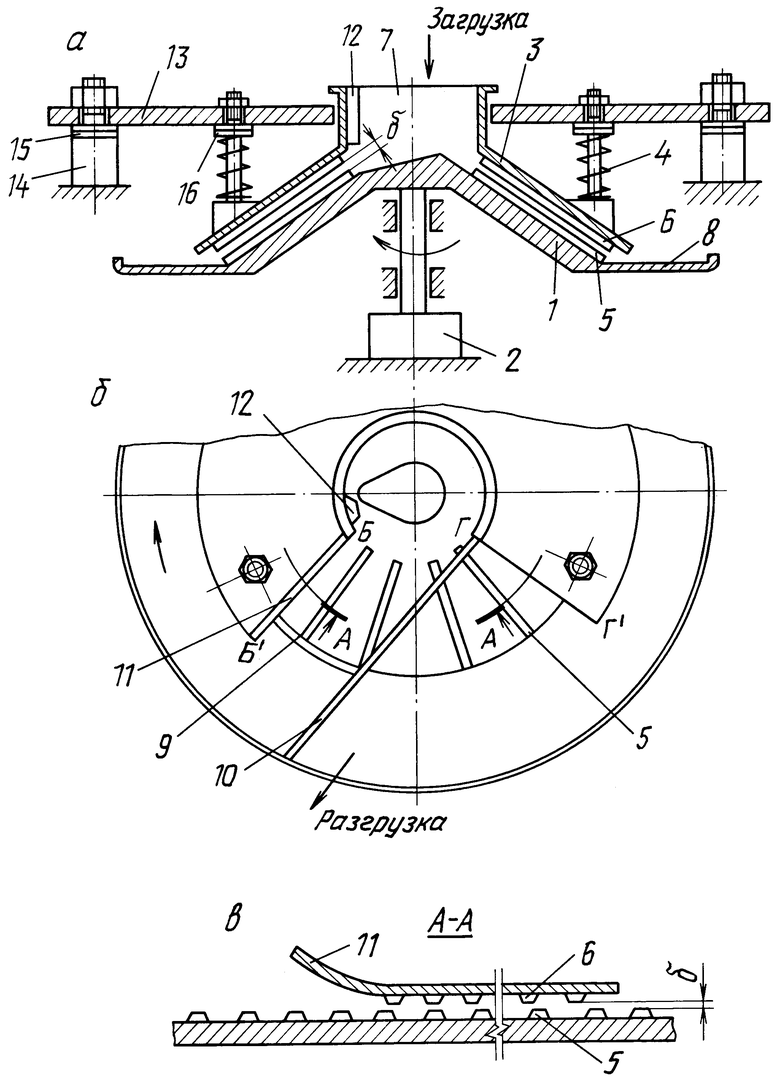

На чертеже (а,б,в) изображено предлагаемое устройство для очистки металлобрикета.

Устройство для очистки металлобрикетов от остатков резины содержит нижний вращающийся конус 1, приводимый во вращение приводом 2, верхний неподвижный конус 3, подпружиненный в вертикальном направлении пружинами сжатия 4. На наружной поверхности конуса 1 укреплены рифы 5, на внутренней поверхности конуса 3 укреплены рифы 6. Между рифами подвижного и неподвижного конусов устанавливается зазор "б", величина которого может регулироваться изменением расположения опорной плиты 13 по высоте на специальных стойках 14.

Конус 1 как тело вращения образует непрерывную рифленую поверхность. При этом рифы 5 располагаются по образующим конуса перпендикулярно к направлению вращения конуса 1 и, соответственно, направлению перемещения обрабатываемого материала. Верхний неподвижный конус 3 имеет вырез в виде сектора, который начинается от загрузочной течки 7 (точки Б и Г на виде сверху) и заканчивается в нижней части конуса (точки Б' и Г'). Таким образом, неподвижный конус 3 имеет разомкнутую рифленую поверхность. Рифы 6 на внутренней поверхности конуса 3 также расположены перпендикулярно направлению перемещения обрабатываемого материала. Полость выреза конуса 3 разделена на две части отбойным скребком 10. Одна часть является продолжением загрузочной течки 7 и в нее поступает исходный материал после бародеструкционной установки: металлобрикеты, куски и жгуты резины. Чтобы исходный материал не скатился по нижнему конусу сразу на выход аппарата, нижняя часть выреза в загрузочной части закрыта вертикальной перегородкой 9.

Вторая часть выреза верхнего неподвижного конуса 3 предназначена для выгрузки уже прошедшего обработку в аппарате материала. При этом отбойный скребок 10 предназначен для съема и выгрузки вращающегося на поверхности нижнего конуса 1 обработанного материала.

Для обеспечения надежного захвата исходных металлобрикетов, жгутов и крупных кусков резины начальная часть конуса 3 в месте запитки рабочей зоны выполнена с расширением (сечение А-А) в виде козырька 11. При этом первые два рифа на верхнем конусе выполнены ниже всех остальных: первый имеет высоту, равную 0,5 высоты нормального рифа, второй - 0,66, третий и все остальные имеют уже полную высоту. Занижение высоты первых рифов верхнего конуса 3 также улучшает условия захвата исходного материала для обработки. Поджатием пружин 4 можно регулировать удельное давление на рифах с целью создания наилучших условий для очистки металлобрикетов между рифлеными поверхностями.

Для улучшения сброса попавшего в течку 7 материала в зону захвата (линия Б-Б') вершина подвижного конуса 1 скошена под углом к горизонтальной плоскости. Кроме того, у края загрузочного проема цилиндрической горловины течки 7 закреплена вертикальная направляющая планка 12, наличие которой также улучшает условия загрузки исходного материала. С целью предотвращения просыпания мелких кусков резины и отдельных фрагментов металлического корда до попадания их в зону разгрузки подвижный конус 1 в нижней части снабжен кольцевым горизонтальным поддоном 8, выполненным заодно с конусом. Кольцевой поддон 8 имеет выступ по периферии, чтобы полностью исключить просыпание мелкой крошки с конуса и с поддона от вибрации при их вращении.

Устройство работает следующим образом. Исходный материал после бародеструкционной установки в виде металлобрикетов, кусков и жгутов резины поступает в загрузочную течку 7. Из течки 7 исходный материал попадает на вращающийся конус 1. Под воздействием силы тяжести и трения о вращающийся конус 1, а также благодаря наличию скоса вершины конуса и вертикальной направляющей планки 12, металлобрикет занимает наклонное положение, удерживается от поворота и по конусу сползает вниз в пространство между перегородкой 9, отбойным скребком 10 и козырьком 11. Далее металлобрикет и куски резины захватываются рифами нижнего вращающегося конуса 1, протаскиваются под козырек 11 неподвижного конуса 3 и попадают в рабочую зону аппарата - в зазор "б" между рифами конусов. По мере продвижения материала по окружности в зазоре "б" происходит очищение металлобрикета от резины. Эта смесь перемещается через все рифы 6 неподвижного конуса 3 до линии Г-Г', где начинается вырез конуса 3 и зона разгрузки материала. Линейное перемещение рифленой поверхности конуса 1 относительно рифленой поверхности конуса 3 производится со скоростью 3...10 см/с. При этом удельное давление на обрабатываемый материал в зоне рифов поддерживается пружинами в пределах 10...80 кгс/см2. Далее, вращаясь с конусом 1, смесь уже в виде очищенных от резины металлобрикетов, кусков и жгутов резины наталкивается на отбойный скребок 10, выгружается из аппарата и поступает на следующую технологическую операцию. В процессе перемещения материала между конусами от воздействия крутящего момента и сопротивления обрабатываемого материала возникают распирающие усилия, вертикальная составляющая которых воспринимается пружинами 4 верхнего конуса 3. В тех случаях, когда распирающие усилия превышают силу пружин, последние сжимаются. В результате зазор между рифами увеличивается, сопротивление уменьшается, тем самым автоматически поддерживается величина максимального крутящего момента на валу вращающегося конуса 1 и исключается перегрузка привода 2. В процессе отработки аппарата величину исходного зазора "б" можно изменять за счет установки шайб 15 и соответственно подъема плиты 13. Усилие пружин 4 и соответственно удельное давление на рифах, для создания наилучших условий для очистки металлобрикета можно регулировать подбором шайб 16.

Предлагаемое изобретение промышленно применимо и позволяет повысить надежность и производительность устройства, при этом снижается трудоемкость его обслуживания.

Устройство прошло испытания в опытно-промышленных условиях, где подтвердились его высокая надежность и эффективность.

Источники информации

1. Патент РФ 2042511, кл. В 29 В 17/00, 1993 г.

2. Патент РФ 2147988, кл. В 29 В 17/02, 1995 г.

3. КЭ84.00.00 Аппарат кулачковый, ГНПП "КОРД-ЭКС". Пермь, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177409C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| СПОСОБ ОЧИСТКИ РЕЗИНОВОЙ КРОШКИ ОТ ТЕКСТИЛЬНОГО КОРДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2223857C2 |

| ЦЕПНОЙ ТРАНСПОРТЁР | 2001 |

|

RU2215679C2 |

| ЗЕРНОКОРМОУБОРОЧНЫЙ КОМБАЙН | 1993 |

|

RU2075918C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177407C1 |

| МАТРИЦА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219053C2 |

| МУКОПРОСЕИВАТЕЛЬ | 1998 |

|

RU2143202C1 |

| БУНКЕР-ПИТАТЕЛЬ | 2001 |

|

RU2206482C1 |

Изобретение относится к области переработки изношенных и некондиционных автомобильных шин и шин других транспортных средств, армированных металлическими элементами. Устройство для очистки металлобрикетов содержит раму, рабочий орган в виде двух вращающихся параллельных барабанов с кулачками, корпус с закрепленной под барабанами решеткой, загрузочную и выгрузочную течки. Рабочий орган выполнен в виде вращающегося конуса с вертикальной осью вращения, представляющего непрерывную рифленую поверхность. Корпус выполнен в виде неподвижного конуса, имеющего рифленую поверхность с разрывом в виде сектора, где размещены загрузочная и разгрузочная зоны. Рифы на конусах расположены по образующим перпендикулярно направлению перемещения перерабатываемого материала. Неподвижный рифленый конус снабжен регулируемыми пружинами. Заходная часть рифленой поверхности неподвижного конуса выполнена расширенной со стороны загрузки исходного материала. Первые два рифа выполнены с нарастающей высотой от 0,5 до 0,66h, где h - номинальная высота рифов. Подвижный конус снабжен по всему периметру плоской кольцевой площадкой с выступом по периферии. Вершина подвижного конуса имеет скос в виде наклонной плоскости. На вертикальной стенке загрузочной течки установлена направляющая планка. Устройство надежно, просто в эксплуатации и имеет высокую производительность. 1 ил.

Устройство для очистки металлобрикетов, полученных после плунжерной экструзии автомобильных шин при переработке изношенных шин бародеструкционным методом, включающее раму, рабочий орган в виде двух вращающихся параллельных барабанов с кулачками, корпус с закрепленной под барабанами решеткой, загрузочную и выгрузочную течки, отличающееся тем, что рабочий орган выполнен в виде вращающегося конуса с вертикальной осью вращения, представляющего непрерывную рифленую поверхность, а корпус выполнен в виде неподвижного конуса, имеющего рифленую поверхность с разрывом в виде сектора, где размещены загрузочная и разгрузочная зоны, при этом рифы на конусах расположены по их образующим перпендикулярно направлению перемещения перерабатываемого материала, неподвижный рифленый конус снабжен регулируемыми пружинами, заходная часть рифленой поверхности неподвижного конуса выполнена расширенной со стороны загрузки исходного материала, а первые два рифа выполнены с нарастающей высотой от 0,5 до 0,66h, где h - номинальная высота рифов, подвижный конус снабжен по всему периметру плоской кольцевой площадкой с выступом по периферии, вершина подвижного конуса имеет скос в виде наклонной плоскости, а на вертикальной стенке цилиндрической обечайки загрузочной течки установлена направляющая планка.

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 4208561 C1, 27.01.1994 | |||

| Устройство для измельчения изношенныхпОКРышЕК | 1979 |

|

SU844369A1 |

Авторы

Даты

2003-04-27—Публикация

2001-05-08—Подача