Изобретение относится к оборудованию для производства проволоки.

Известно устройство для производства проволоки методом волочения, содержащее разматывающее устройство, правильные ролики, волоки и волочильный барабан (авт. свид. СССР N 360125, B 21 C 1/12, 1970). Заготовкой для производства проволоки служит толстая проволока (катанка). Для получения проволоки заданного диаметра обработку повторяют многократно, последовательно уменьшая диаметр волок, поэтому устройство характеризуется невысокой производительностью.

Наиболее близкой по совокупности признаков является линия очистки и волочения проволоки, содержащая разматыватель, узел обработки (очистки) поверхности проволоки, волочильный инструмент (волоку) и намоточное устройство волочильный барабан (Ю. И.Коковихин, Технология волочильного производства. Свердловск, 1979, с.70, рис. 36). В качестве заготовок используют проволоку-катанку диаметром 6,5-7 мм в бухтах.

Технической задачей изобретения является сокращение волочений при изготовлении проволоки заданного диаметра, а также обеспечение изготовления на одной линии большего числа проволок одновременно.

Задача решается размещением в линии между разматывателем и узлом обработки поверхности установки для стыковой сварки и многорядных дисковых ножниц для продольной резки, а также тем, что линия снабжена блоком волок, установленным с возможностью поперечного перемещения от привода. Кроме того, в линии после установки для стыковки сваркой размещен накопитель. При этом узел обработки содержит два цилиндрических абразивных инструмента и роликовые системы для многократного подвода каждой проволоки к инструменту. Намоточное устройство содержит четное число многосекционных барабанов.

Это позволяет использовать в качестве заготовки в данной линии полосовой (рулонный) материал толщиной, равной диаметру проволоки, разрезать его на проволоки приближенно квадратного сечения, а волочение необходимо лишь для придания проволокам круглого сечения.

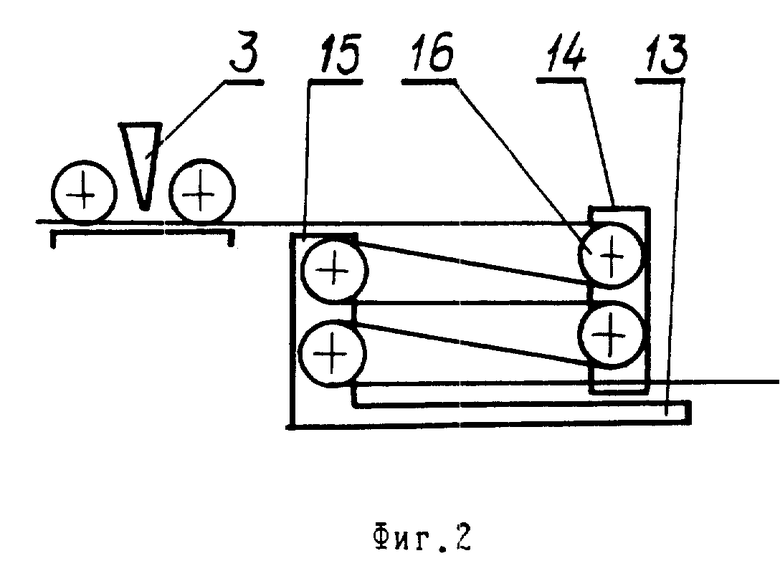

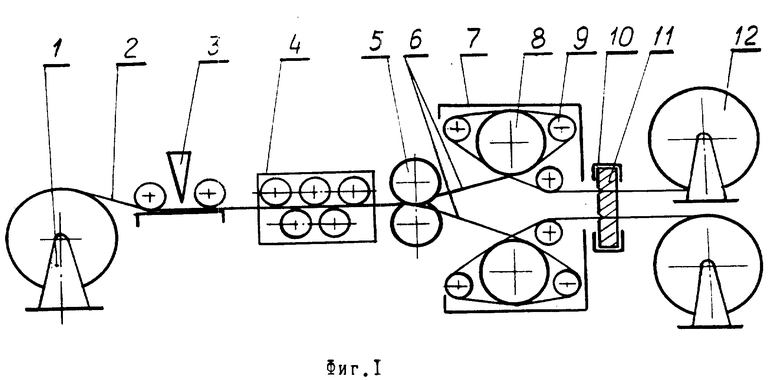

На фиг. 1 показана схематично линия для производства медной проволоки; на фиг. 2 накопитель рулонного материала.

В линии последовательно расположены разматыватель 1 для рулонного материала 2, аргоно-дуговая установка 3 для сварки концов рулонного материала встык, роликовое правильное устройство 4, многорядные дисковые ножницы 5 для резки материала 2 на проволоки 6 квадратного сечения, узел 7 абразивной обработки поверхности, который состоит из двух вращающихся цилиндрических абразивных инструментов 8 и роликовых систем 9. Далее в направляющих 10 установлен блок 11 волок, подвижный в поперечном направлении от привода (на чертеже не показан), а затем намоточное устройство в виде двух многосекционных барабанов 12. Количество волок в блоке 11 и общее количество секций на барабанах 12 определяются числом одновременно обрабатываемых проволок. При большом числе проволок может использоваться четыре и более (четное количество) барабанов 12. Линия может быть оснащена накопителем 13, имеющим подвижную опору 14 и неподвижную 15, на которых смонтированы ролики 16. При производстве стальной проволоки установка 3 должна осуществлять сварку в среде углекислого газа.

Работа линии осуществляется следующим образом. На разматыватель 1 устанавливают рулон материала 2, например, меди шириной 200 мм и толщиной 2 мм. Переднюю кромку материала сваривают встык с задней кромкой предыдущего рулона посредством установки 3. Во время сварки материал в зоне сварки неподвижен, однако работа остальных устройств не прекращается: в накопителе 13, опоры 14 и 15 которого обычно находятся на максимальном удалении друг от друга, имеется достаточный запас материала для обеспечения непрерывности процесса. Проходя между роликами правильного устройства 4, материал выправляется и разрезается вдоль многорядными дисковыми ножницами 5 на узкие полоски проволоки 6 приближенно квадратного сечения. Так при указанных выше ширине и толщине материала при резке образуется до 100 проволок сечением 2х2 мм. Проволоки 6 в процессе резки отгибаются ножами ножниц вверх и вниз через одну, поэтому в узле 7 целесообразно иметь два абразивных инструмента 8, причем к одному инструменту подводятся проволоки, отогнутые после резки вверх, а к другому отогнутые вниз. В узле 7 каждая проволока 6 направляется своей отдельной роликовой системой 9 и, по меньшей мере, четыре раза (на схеме для упрощения показаны лишь три касания) подводится к абразивному инструменту 8, поворачиваясь к нему поочередно всеми ребрами, вследствие сего происходит удаление заусенцев, образованных в процессе продольной резки. Далее каждая проволока пропускается через свою волоку блока 11 и приобретает круглое сечение, а затем поступает на один из барабанов 12. За счет возвратно-поступательного движения блока 11 волок в поперечном направлении обеспечивается рядовая секционная намотка проволоки на барабаны.

Поскольку процесс волочения в линии используется лишь для придания проволоке круглого сечения, то достаточно выполнить его только один раз, что и обусловливает высокую производительность линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2000 |

|

RU2173591C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2287388C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2001 |

|

RU2201824C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2003 |

|

RU2235617C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259246C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2291011C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ В.Н. СТАЗАЕВА | 2011 |

|

RU2475317C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОВОЛОКИ | 2000 |

|

RU2185911C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2339474C1 |

Использование: изобретение относится к оборудованию для производства поволоки.

Сущность изобретения: линия для производства проволоки содержит последовательно расположенные разматыватель для рулонного материала, установку для сварки концов рулонного материала встык, роликовое правильное устройство, многорядные дисковые ножницы для резки материала на проволоки квадратного сечения, узел абразивной обработки поверхности, который состоит из двух вращающихся цилиндрических абразивных инструментов и роликовых систем. Далее в направляющих установлен блок волок, подвижный в поперечном направлении от привода, а затем намоточное устройство в виде двух многосекционных барабанов. Количество волок и общее количество секций на барабанах определяется числом одновременно обрабатываемых проволок. При большом числе проволок может использоваться четыре и более (четное количество) барабанов. Накопитель размещен в линии после установки для сварки и служит для обеспечения линии материалом во время выполнения сварки.

Положительный эффект: поскольку процесс волочения в линии используется лишь для придания проволоке круглого сечения (для заготовки используют полосовой материал с толщиной, равной диаметру проволоки), то достаточно выполнить его только один раз, что и обусловливает высокую производительность линии. 3 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 360125, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коковихин Ю.И | |||

| Технология волочильного производства | |||

| - Свердловск, 1979, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1998-01-20—Публикация

1995-12-20—Подача