Изобретение относится к оборудованию для производства проволоки путем продольной резки ленточного материала.

Известна линия для производства проволоки, содержащая разматыватель, установку для стыковой сварки, накопитель ленты, правильное устройство, многорядные дисковые ножницы для продольной резки ленты, узел обработки проволоки, блок волок и намоточное устройство. Узел обработки проволоки, производящий удаление заусенцев с ребер прямоугольных проволок, образующихся в процессе продольной резки ленты, содержит вращающийся абразивный инструмент, к поверхности которого проволока подводится поочередно каждым ребром посредством сложной системы роликовых направляющих (патент РФ №2102168, В 21 С 1/00,20.12.95).

Наиболее близкой является линия для производства проволоки, содержащая разматыватель, установку для стыковой сварки, накопитель ленты, правильное устройство, многорядные дисковые ножницы для продольной резки ленты, узел обработки проволоки, многорядный накопитель проволоки, блок волок и намоточное устройство. Для повышения качества обработки узел обработки проволоки установлен с возможностью возвратно-поступательного перемещения в продольном направлении от привода и имеет отверстия для проволоки, диаметр которых меньше размера диагонали поперечного сечения проволоки. Блок волок обеспечивает получение круглого сечения проволоки (патент РФ №2173591, В 21 С 43/04, 09.03.2000 г.).

Во время движения узла обработки проволоки навстречу ее подаче производится интенсивная обработка кромок проволоки, что сопровождается усилением ее натяжения, а при движении узла обработки проволоки в направлении подачи проволоки ее натяжение ослабевает. Значительная нагрузка на проволоку создается также при ее волочении. Большое по величине и неравномерное натяжение проволоки может привести к ее обрыву и остановке работы линии. Низкая надежность особенно опасна при большом числе одновременно обрабатываемых проволок, например при 100-150 проволоках, что обычно имеет место при производстве проволоки путем продольной резки рулонного материала.

Задачей изобретения является повышение надежности работы линии.

Это достигается тем, что линия для производства проволоки, содержащая разматыватель, установку для стыковой сварки, накопитель ленты, многорядные дисковые ножницы для продольной резки, первый узел обработки проволоки, установленный с возможностью возвратно-поступательного перемещения в продольном направлении от привода и имеющий отверстия для проволоки, диаметр которых меньше размера диагонали поперечного сечения проволоки, многорядный накопитель проволоки, первый блок волок и намоточное устройство, согласно изобретению, оснащена вторым узлом обработки проволоки, имеющим отверстия для проволоки, диаметр которых меньше, чем диаметр отверстий в первом узле обработки, и установленным с возможностью возвратно-поступательного движения в продольном направлении от привода, противоположном направлению движения первого узла обработки проволоки.

Это достигается также тем, что линия снабжена вторым блоком волок и приводом для продольного и в противоположных направлениях возвратно-поступательного перемещения первого и второго блоков волок.

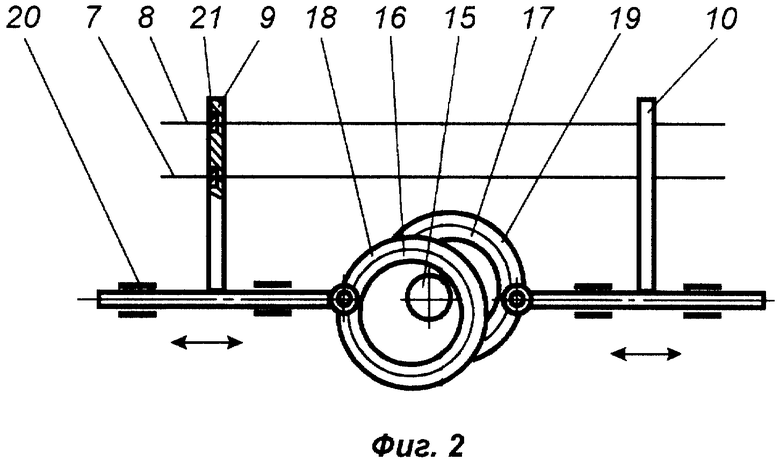

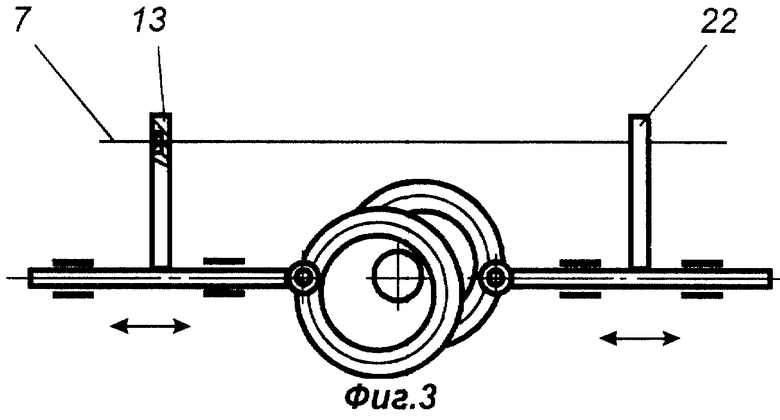

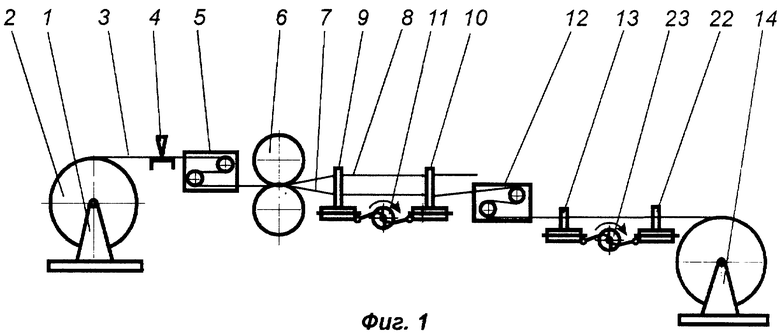

Сущность изобретения поясняется чертежом, где на фиг.1 схематично показана линия для производства проволоки; на фиг.2 - привод узлов обработки проволоки; на фиг.3 - привод блоков волок.

В линии последовательно расположены разматыватель 1 для размещения рулона 2 ленточного материала 3, устройство 4 для сварки концов ленточного материала встык, накопитель 5 ленты, многорядные дисковые ножницы 6 для резки материала 3 на проволоки 7 и 8 приближенно квадратного сечения, первый и второй узлы 9 и 10 обработки проволоки, установленные с возможностью возвратно-поступательного перемещения в продольном направлении от привода 11 и имеющие отверстия (на чертеже не показаны) для проволоки, многорядный накопитель 12 проволоки, первый блок волок 13 и намоточное устройство 14 в виде многосекционного барабана. Привод 11 узлов обработки проволоки выполнен в виде вала 15 с подшипниками 16 и 17, установленными эксцентрично и с противоположно направленным эксцентриситетом, наружные обоймы 18 и 19 которых соединены соответственно с узлами 9 и 10 обработки проволоки, установленными подвижно в опорах 20. Узлы 9 и 10 целесообразно оснащать необходимым числом резцов 21, выполненных из твердого сплава, каждый из которых имеет отверстие для одной проволоки и плоскую или коническую переднюю поверхность. Диаметр отверстия для проволоки в резце узла 10 определяется необходимой глубиной срезания угла проволоки квадратного сечения. Диаметр отверстия для проволоки в резце узла 9 выбирается таким, чтобы усилия обработки в узлах 9 и 10 были примерно равными. Для снижения нагрузки при волочении линия имеет второй блок волок 22 и привод 23 для продольного и в противоположных направлениях возвратно-поступательного перемещения первого и второго блоков волок 13 и 22. При этом диаметр отверстия волок второго блока 22 равен заданному диаметру проволоки, а диаметр отверстия волок первого блока 13 выбирается таким, чтобы усилия волочения в блоках волок 13 и 22 были приблизительно равными. Конструкция привода 23 блоков волок 13 и 22 (см. фиг.3) аналогична конструкции привода 11 узлов обработки 9 и 10 (фиг.2).

Работа линии осуществляется следующим образом. На разматыватель 1 устанавливают рулон 2 ленточного материала 4, переднюю кромку которого сваривают встык с задней кромкой предыдущего рулона посредством сварочного устройства 4, Во время установки рулона и сварки работа линии не прекращается, поскольку в накопителе 5 имеется достаточный запас ленточного материала. Далее материал проходит между дисковыми ножами многорядных дисковых ножниц 6 и разрезается на узкие полоски - проволоки приближенно квадратного сечения, причем проволоки через одну отклоняются дисковыми ножами вниз (группа проволок 7) и вверх (группа проволок 8). Для каждой группы проволок целесообразно иметь в линии свой накопитель 12, блоки волок 13 и 22 и намоточное устройство 14 (на чертеже они показаны только для группы проволок 7). При протягивании проволоки через отверстие в первом узле обработки 9 происходит первое (черновое) срезание ребер проволоки и удаление сосредоточенных в этих зонах дефектов (заусенцы и т.п.), а затем - во втором узле 10 - повторное (чистовое) срезание ребер. Двукратная обработка ребер позволяет уменьшить глубину срезания каждым узлом обработки в отдельности, снизить в нем усилие резки и повысить качество обработки. Возвратно-поступательное движение узлов 9 и 10, благодаря которому обработка проволоки производится с переменной скоростью, большей при движении узла навстречу проволоке и меньшей при обратном движении, как показала экспериментальная проверка, тоже повышает качество обработки. Наилучший результат достигается в том случае, когда максимальная скорость движения узлов 9 и 10 несколько превышает скорость подачи проволоки. Тогда при движении узла 9 или 10 навстречу проволоке обработка производится на скорости, в два и более раза превышающей скорость подачи проволоки, а при обратном движении узла на некотором участке узел обгоняет проволоку, скользя по ее ранее обработанной поверхности. Встречное движение узлов 9 и 10 обеспечивает меньшую интенсивность обработки проволоки одним узлом тогда, когда другой узел осуществляет обработку с большей интенсивностью. При протягивании проволоки через блоки волок 13 и 22 проволока приобретает круглое сечение. Продольное колебание блоков волок обеспечивает повышение качества обработки и снижает нагрузку на проволоку. Благодаря поочередной работе первого и второго узлов обработки и, аналогично, первого и второго блоков волок выравнивается общая нагрузка на проволоку при ее обработке, снижается вероятность обрыва проволоки и повышается надежность работы линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2000 |

|

RU2173591C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2287388C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2001 |

|

RU2201824C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1995 |

|

RU2102168C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ В.Н. СТАЗАЕВА | 2011 |

|

RU2475317C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259246C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОВОЛОКИ | 2000 |

|

RU2185911C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2339473C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2291011C1 |

Изобретение относится к оборудованию для производства проволоки путем продольной резки ленточного материала. Задача изобретения - повышение надежности линии. Линия содержит разматыватель, установку для стыковой сварки, накопитель ленты, многорядные дисковые ножницы для продольной резки, первый узел обработки проволоки. Узел установлен с возможностью возвратно-поступательного перемещения в продольном направлении от привода и имеет отверстия для проволоки, диаметр которых меньше размера диагонали поперечного сечения проволоки. Устройство имеет многорядный накопитель проволоки, первый блок волок и намоточное устройство, а также второй узел обработки проволоки, имеющий отверстия для проволоки, диаметр которых меньше, чем диаметр отверстий в первом узле обработки. Второй узел установлен с возможностью возвратно-поступательного движения в продольном направлении от привода, противоположном направлению движения первого узла обработки проволоки. Линия может быть снабжена вторым блоком волок и приводом для продольного и в противоположных направлениях возвратно-поступательного перемещения первого и второго блоков волок. Изобретение обеспечивает выравнивание общей нагрузки на проволоку при ее обработке.1 з.п. ф-лы, 3 ил.

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2000 |

|

RU2173591C1 |

Авторы

Даты

2004-09-10—Публикация

2003-06-04—Подача