Изобретение относится к оборудованию для производства проволоки путем продольной резки ленточного материала.

Известна линия для производства проволоки, содержащая разматыватель, установку для стыковой сварки, накопитель ленты, правильное устройство, многорядные дисковые ножницы для продольной резки ленты, узел обработки проволоки, блок волок и намоточное устройство. Накопитель ленты необходим для обеспечения запаса материала и непрерывности процесса во время установки на разматыватель нового рулона ленты и стыковой сварки ее с концом предыдущего рулона. Блок волок обеспечивает формирование проволоки круглого сечения из прямоугольной (приближенно квадратной) проволоки. Он выполнен подвижным в поперечном направлении от специального привода и является направляющим устройством для осуществления рядовой намотки проволоки намоточным устройством. Между дисковыми ножницами и блоком волок установлен узел обработки проволоки, производящий удаление заусенцев с ребер прямоугольных проволок, образующихся в процессе продольной резки ленты. Обработка ребер производится вращающимся абразивным инструментом, к поверхности которого проволока подводится поочередно каждым ребром посредством системы роликовых направляющих (патент РФ N 2102168, В 21 С 1/00, 20.12.95).

При большом числе одновременно обрабатываемых проволок система роликовых направляющих получается очень сложной. Кроме того, возможна неравномерная намотка проволок намоточным устройством из-за отклонения их поперечных размеров, что приводит к нарушениям ритмичности работы линии.

Целью изобретения является упрощение линии и повышение надежности ее работы.

Это достигается тем, что в линии для производства проволоки, содержащей разматыватель, установку для стыковой сварки, накопитель ленты, многорядные дисковые ножницы для продольной резки, узел обработки проволоки и намоточное устройство с направляющим механизмом, узел обработки проволоки содержит резцы с осевым отверстием для проволоки и плоской или выпуклой конической передней поверхностью, перед наматывающим устройством расположен многорядный накопитель проволоки, при этом диаметр отверстий резцов выполнен меньшим размера диагонали поперечного сечения проволоки с обеспечением возможности срезания ребер проволоки.

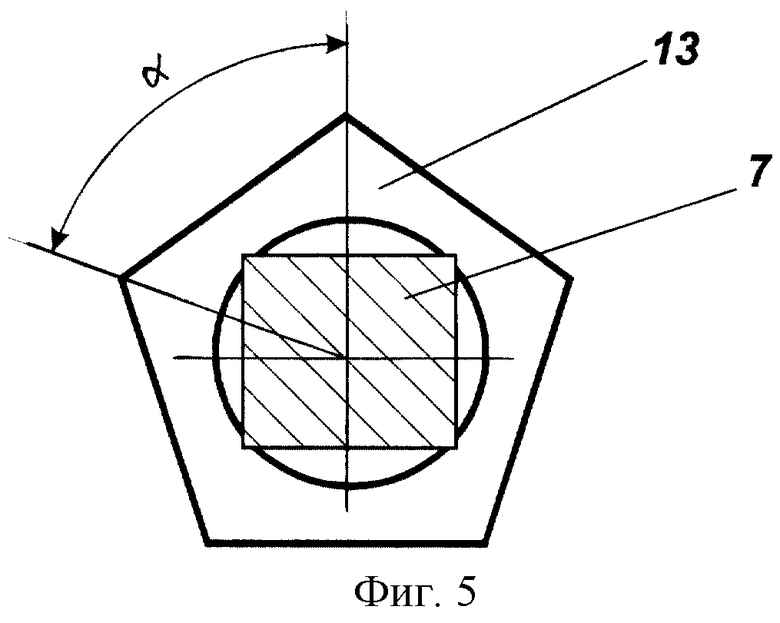

Это достигается также тем, что резцы могут быть установлены с возможностью поворота вокруг оси и фиксации в выбранном положении, что позволяет повысить продолжительность их работы до переточки за счет более полного использования режущей кромки. Резцы могут иметь в поперечном сечении форму правильного многогранника и быть установлены в многогранном гнезде узла обработки проволоки, что упрощает фиксацию резца после его поворота для использования незатупившихся частей режущей кромки.

При этом узел обработки проволоки установлен с возможностью возвратно-поступательного перемещения в продольном направлении от привода.

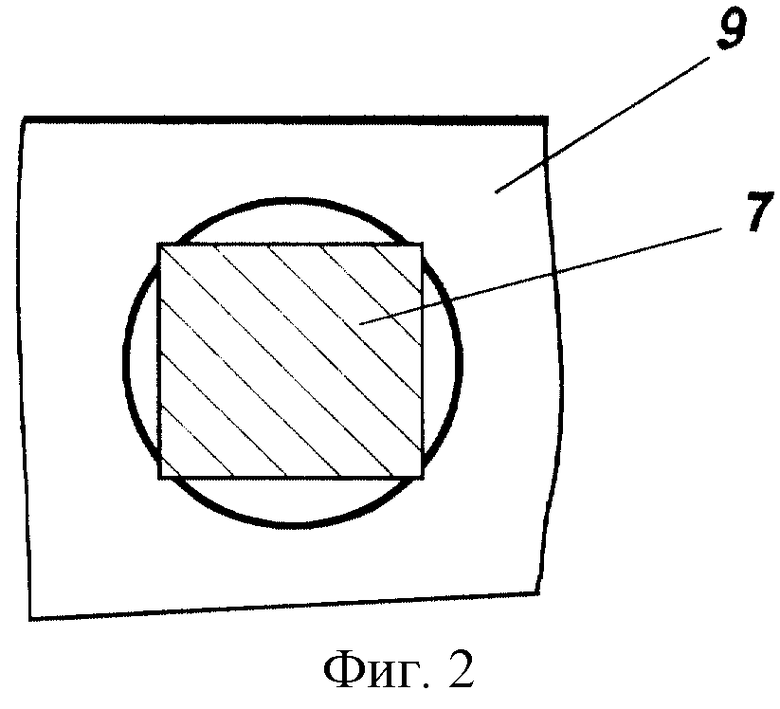

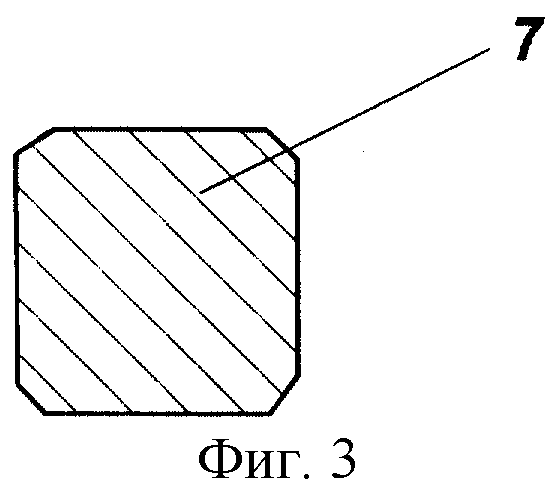

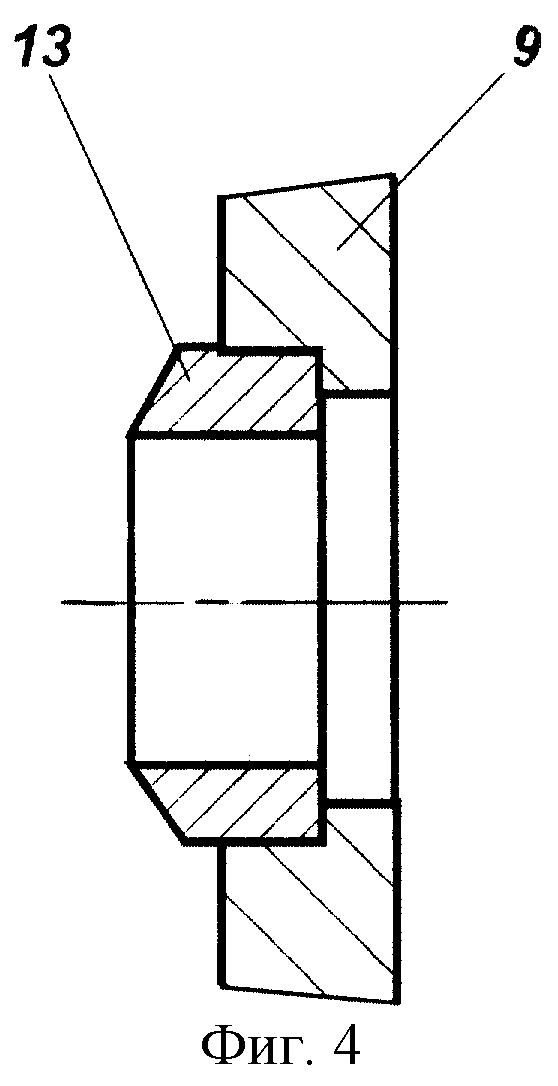

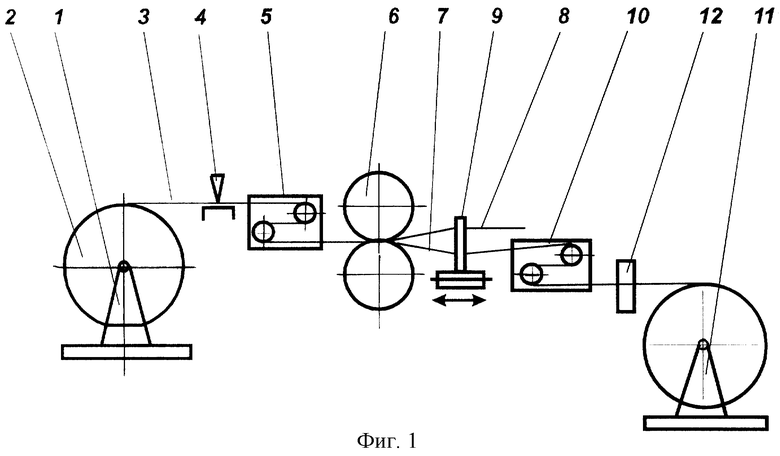

Сущность изобретения поясняется чертежом, где на фиг. 1 схематично показана линия для производства проволоки; на фиг. 2 - поперечное сечение проволоки до ее обработки; на фиг. 3 - сечение проволоки после ее обработки; на фиг. 4 показан резец с конической передней поверхностью; на фиг. 5 - резец в форме многогранника.

В линии последовательно расположены разматыватель 1 для размещения рулона 2 ленточного материала 3, устройство 4 для сварки концов ленточного материала встык, накопитель 5 ленты, многорядные дисковые ножницы 6 для резки материала 3 на проволоки 7 и 8 приближенно квадратного сечения, узел 9 обработки проволоки, многорядный накопитель 10 проволоки и намоточное устройство 11 в виде многосекционного барабана с направляющим механизмом 12, подвижным в поперечном направлении от привода (привод не показан). Узел 9 обработки проволоки содержит резцы 13 (фиг. 4) с плоской или выпуклой конической передней поверхностью и отверстием для проволоки. Диаметр отверстия должен быть несколько меньше размера диагонали поперечного сечения проволоки, что обеспечивает срезание ребер с проволок, пропущенных через отверстия. Резцы 13 могут быть установлены с возможностью поворота вокруг своей оси и фиксации в выбранном положении (средства фиксации не показаны). Для упрощения фиксации резец 13 может иметь форму правильного многогранника (см. фиг. 5), при этом узел 9 должен иметь гнезда соответствующей формы. В таком случае можно, вынув резец 13 из гнезда и повернув его на угол α, вновь вставить в гнездо. После каждого такого поворота резец будет взаимодействовать с проволокой новыми незатупившимися участками режущей кромки. Узел 9 обработки проволоки может быть выполнен подвижным в продольном направлении (на фиг. 1 направление показано стрелкой) от привода возвратно-поступательного перемещения, например, кривошипно-ползунного или эксцентрикового (привод на чертеже не показан).

Работа линии осуществляется следующим образом. На разматыватель 1 устанавливают рулон 2 ленточного материала 4, переднюю кромку которого сваривают встык с задней кромкой предыдущего рулона посредством сварочного устройства 4. Во время установки рулона и сварки работа линии не прекращается, поскольку в накопителе 5 имеется достаточный запас ленточного материала. Далее материал проходит между дисковыми ножами многорядных дисковых ножниц 6 и разрезается на узкие полоски - проволоки приближенно квадратного сечения, причем проволоки через одну отклоняются дисковыми ножами вниз (группа проволок 7) и вверх (группа проволок 8). Для каждой группы проволок целесообразно иметь в линии свой накопитель 10, направляющий механизм 12 и намоточное устройство 11 (на чертеже они показаны только для группы проволок 7). При протягивании проволоки через отверстие в резце 13 узла обработки 9 происходит срезание ребер проволоки и удаление сосредоточенных в этих зонах дефектов (заусенцы и т.п.). Большой угол резания, образованный плоской передней поверхностью резца и цилиндрической поверхностью отверстия в нем, равный 90o, обеспечивает центрирующее действие резца на проволоку и одинаковую глубину срезания каждого из ребер проволоки. При выполнении резцов 13 съемными передняя поверхность резца может быть как плоской, так и выступающей конической; в последнем случае угол резания будет меньше 90o, что облегчает процесс резки.

Благодаря возвратно-поступательному движению узла 9 обработка проволоки производится с переменной скоростью, большей при движении узла 9 навстречу проволоке и меньшей при обратном движении, за счет чего, как показала экспериментальная проверка, повышается качество обработки.

При равномерном поперечном движении направляющего механизма 12 производится рядовая секционная намотка проволок на барабаны намоточных устройств 11. Накопитель 10 обеспечивает компенсацию в некоторых пределах неравномерности движения отдельных проволок, связанной с отклонением поперечного размера проволок и соответственно отклонения диаметров секций барабана намоточного устройства.

При необходимости производства проволоки круглого сечения в качестве направляющего механизма 12 может быть установлен блок волок. Поскольку процесс волочения используется в линии лишь для придания проволоке круглого сечения, то достаточно выполнить волочение всего один раз и для этого нужно иметь для каждой проволоки только одну волоку, одновременно являющуюся направляющей для обеспечения рядовой намотки проволоки.

За счет обрезки ребер проволоки узлом 9 обеспечивается достаточно высокое качество проволоки, в том числе предотвращается возникновение поверхностных дефектов проволоки при волочении для придания ей круглого сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2003 |

|

RU2235617C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2001 |

|

RU2201824C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ В.Н. СТАЗАЕВА | 2011 |

|

RU2475317C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2287388C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОВОЛОКИ | 2000 |

|

RU2185911C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2005 |

|

RU2291011C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1995 |

|

RU2102168C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259246C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2339473C1 |

Использование: при производстве проволоки путем продольной резки ленточного материала. Задача изобретения - упрощение и повышение надежности линии. Сущность изобретения: в линии последовательно установлены разматыватель, установка для стыковой сварки, накопитель ленты, многорядные дисковые ножницы для продольной резки, узел обработки проволоки и намоточное устройство с направляющим механизмом. Перед наматывающим устройством расположен многорядный накопитель проволоки. Узел обработки проволоки выполнен с отверстиями для проволоки, диаметр которых меньше размера диагонали поперечного сечения проволоки. Узел обработки проволоки содержит резцы с осевым отверстием для проволоки и конической или плоской передней поверхностью, установленные с возможностью поворота вокруг оси и фиксации в выбранном положении. Резцы могут иметь в поперечном сечении форму правильного многогранника. Узел обработки проволоки установлен с возможностью возвратно-поступательного перемещения в продольном направлении от привода. Изобретение обеспечивает предотвращение возникновения поверхностных дефектов проволоки при волочении для придания ей круглого сечения, 3 з.п.ф-лы, 5 ил.

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1995 |

|

RU2102168C1 |

| RU 95105494 А1, 10.04.1997 | |||

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1996 |

|

RU2112615C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕФЕКТНОГО СЛОЯ С ПОВЕРХНОСТИ ПРОВОЛОКИ | 1992 |

|

RU2030238C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО И ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ ИЛИ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2455390C2 |

| СПОСОБ РЕАБИЛИТАЦИИ ПАЦИЕНТОК С ТРУБНО-ПЕРИТОНЕАЛЬНЫМ БЕСПЛОДИЕМ ПОСЛЕ ЭНДОСКОПИЧЕСКИХ РЕКОНСТРУКТИВНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЙ | 2002 |

|

RU2217084C1 |

Авторы

Даты

2001-09-20—Публикация

2000-03-21—Подача