Изобретение относится к обработке глубоких отверстий малого диаметра 1 класса точности с чистотой поверхности 7-10 классов и с отклонением по геометрической форме отверстия в поперечном сечении до 0,01 мм.

Известно сверло одностороннего резания, имеющее три основные части: рабочая (режущая) часть (колосок), стебель инструмента и хвостовик.

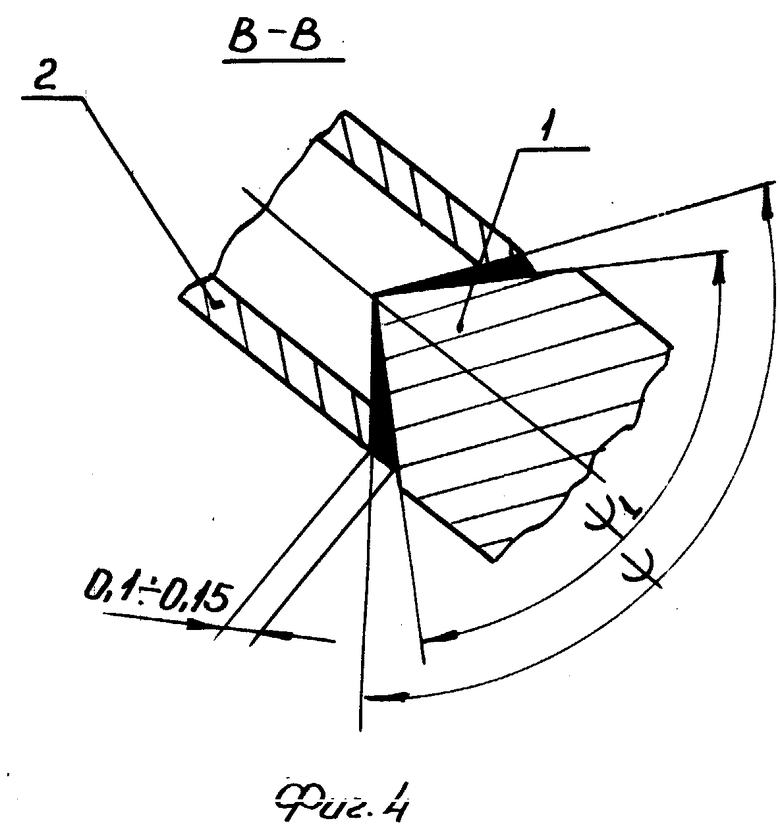

Согласно описанию "монолитная твердосплавная заготовка" (колосок) выполняется с клиновой поверхностью Г с углом ψ1, которая состыковывается с ответной клиновой поверхностью на стебле инструмента.

Угол ψ1 для сверл диаметром до 12 мм равен 60o.

При этом пайку твердосплавной рабочей части и составной рабочей части рекомендуется выполнять латунным припоем марки ПМнМц-68-4-2 с флюсом Ф-100.

Согласно ТУ 252-59 толщина паяного шва должна быть равномерной по длине всего шва и находиться в пределах 0,1-0,15 мм.

Однако равномерная толщина паяного шва на всей длине состыкуемых изделий может обеспечить надежное соединение колоска и стебля только для сверл достаточно больших диаметров (более 4 мм), а для меньших диаметров оказывается ненадежной. В одних случаях пропаянные равномерным швом колосок и стебель соединяются прочно, в других колосок отваливается после обработки нескольких, а иногда и одного отверстия.

Как известно, стебель имеет внутри V-образное отверстие для подвода СОЖ, колосок также имеет отверстие для той же цели и во время пайки весьма трудоемко выдержать требуемый зазор по катетам угла ψ1 (0,1-0,15 мм) и не пропаять при этом весь канал для подвода СОЖ. Чтобы избежать этого во время пайки колоска и стебля, в стебель со стороны хвостовика (или колоска) вставляется пружинная стальная проволока, которая входит в отверстие колоска и стебля и перемещается вдоль оси сверла (другим рабочим, не пайщиком) в направлении от хвостовика к колоску и обратно до тех пор, пока не будет пропаян весь шов с отверстием, в котором перемещается пружинная стальная проволока.

При диаметрах режущей части сверл, больших 4 мм, такой метод пайки себя оправдывает.

Довольно часто в этих случаях колосок и стебель пропаиваются не по катетам угла ψ1, а на периферии стыка колоска и стебля, что при малых диаметрах сверл часто приводит к их поломке.

Задача, решаемая предложенным техническим решением, состоит в повышении стойкости сверл и расширении их номенклатуры за счет обеспечения возможности обработки отверстий меньшего диаметра, чем диаметр 4 мм, сверлами одностороннего резания с внутренним подводом СОЖ.

Это достигается за счет того, что в известном сверле одностороннего резания с внутренним подводом СОЖ, состоящим из колоска, стебля и хвостовика, причем колосок соединен со стеблем паяным швом по клиновым поверхностям на колоске и стебле, согласно изобретению клиновая поверхность на стебле (угол ψ ) выполнена с углом, большим угла j1 клиновой поверхности колоска, при соединении образуя угловой соприкасающийся шов с катетом, противолежащим вершине соприкасающихся клиновых поверхностей колоска и стебля в пределах 0,1-0,15 мм.

Такое выполнение паяного соединения колоска и стебля обеспечивает качественное выполнение паяного шва и надежное крепление соединяемых элементов, значительно повышает работоспособность инструмента. Помимо этого выполнить угловой соприкасающийся шов в месте стыковки колоска и стебля намного проще. Он более технологичен, чем пайка встык с обеспечением требуемого равномерного зазора в паяном соединении в пределах 0,1-0,15 мм.

Особенно эффективен предлагаемый тип паяного шва при изготовлении сверл малого диаметра, менее 4 мм, хотя он с успехом может быть использован при изготовлении сверл и больших диаметров.

В целом выполнение паяного шва предложенного типа в месте соединения колоска и стебля намного снижает трудоемкость изготовления сверл одностороннего резания с внутренним подводом СОЖ и при улучшении качества изделия снижает необходимость использования пайщиков высокой квалификации, что позволяет считать данный шов более технологичным и более надежным, чем его прототип.

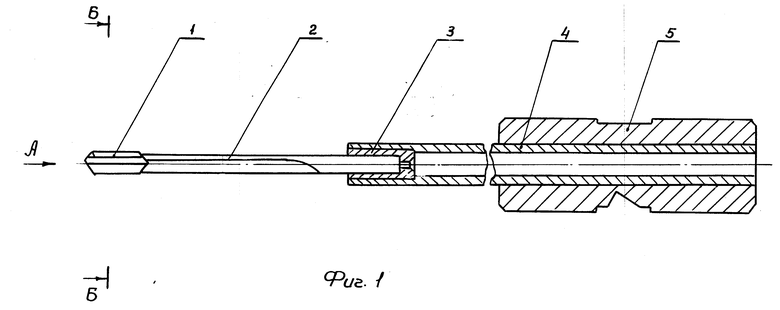

На прилагаемых чертежах изображено сверло одностороннего резания с внутренним подводом СОЖ.

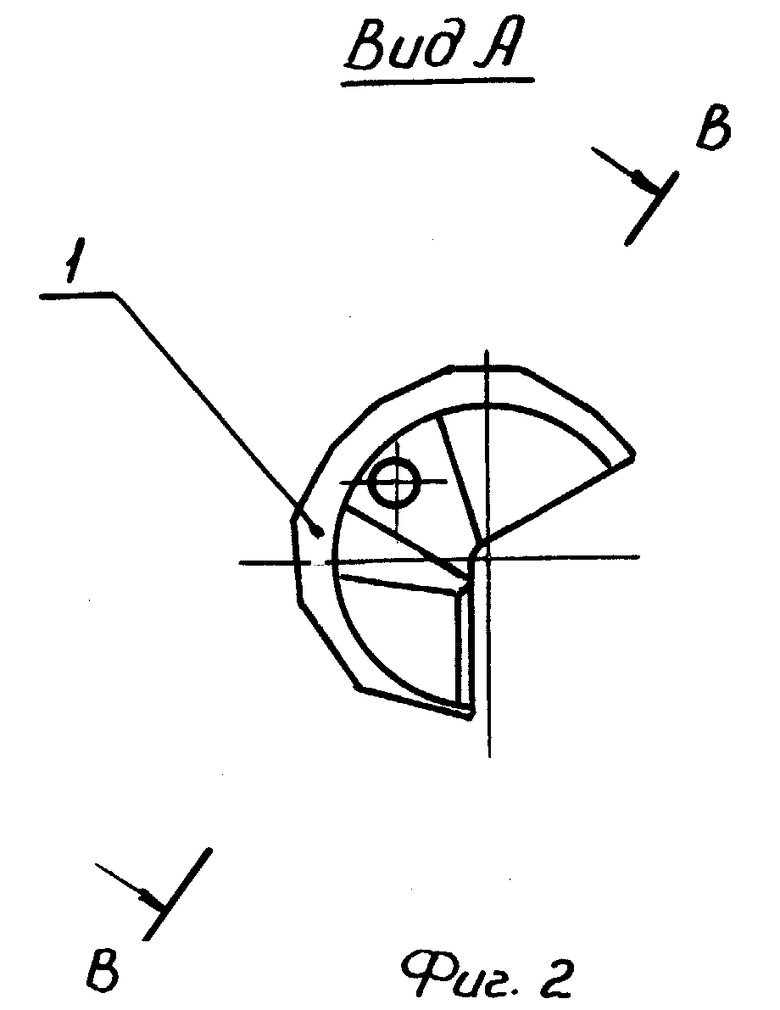

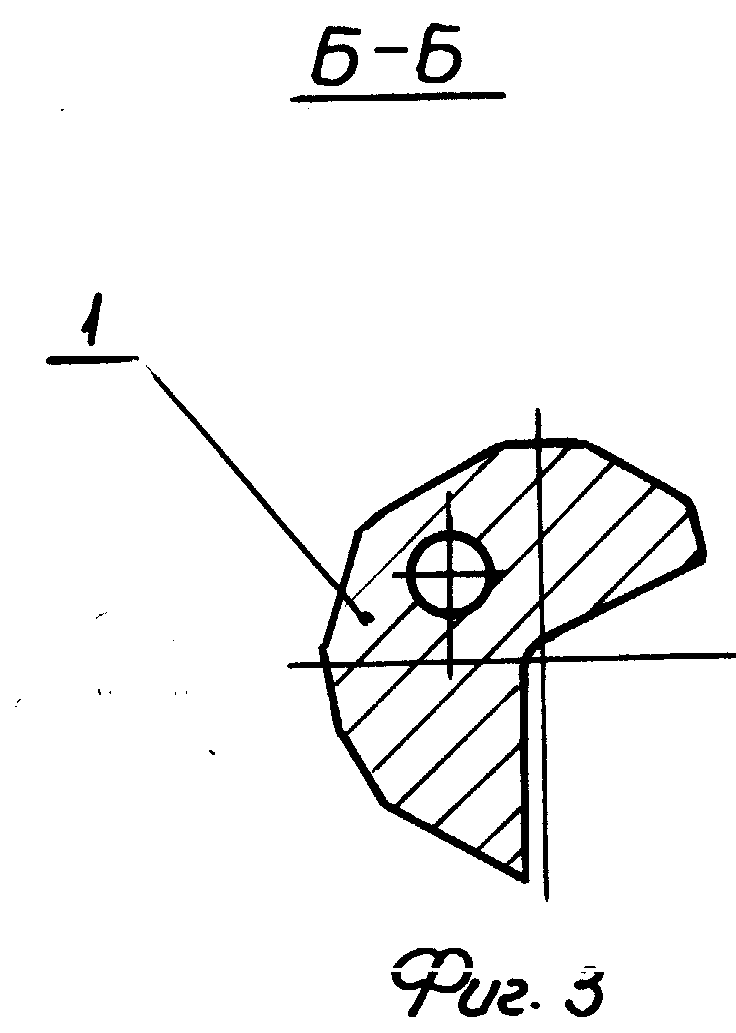

На фиг. 1 изображено сверло, продольный разрез; на фиг. 2 вид по стрелке А на фиг.1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 2.

Инструмент содержит колосок 1, стебель, состоящий из рабочей части 2, переходной втулки 3 и несущей части 4, и хвостовик 5.

Стебель изготовлен сборным исходя из условий и требований повышенной жесткости инструмента. Детали 2, 3, 4 соединены неразъемным паяным соединением припоем ПОС 40. Таким же образом соединена несущая часть 4 стебля и хвостовик 5.

Колосок 1, рабочая часть 2 стебля, переходная втулка 3, несущая часть 4 стебля и хвостовик 5 содержат отверстия и полости для подвода СОЖ в зону резания и вымывания образующейся при изготовлении отверстия изделия стружки, которая принудительно выводится по внешнему V-образному желобу, изготовленному в колоске 1 и рабочей части 2 стебля.

Колосок 1 и рабочая часть 2 стебля соединены при помощи паяного шва по клиновым поверхностям на колоске 1 и рабочей части 2 стебля.

При этом клиновая поверхность на рабочей части 2 стебля выполнена с углом ψ, большим угла j1 клиновой поверхности колоска 1, при соединении образуя угловой соприкасающийся шов с катетом, противолежащим вершине угла соприкосновения клиновых поверхностей колоска 1 и рабочей части 2 стебля в пределах 0,1-0,15 мм.

Например, для сверл одностороннего резания с внутренним подводом СОЖ ⊘ 3,04 мм угол ψ на рабочей части 2 стебля выбирается из конструктивных соображений равным 70±1o, а на колоске 1 соответственно угол j1 равен 60±1o.

Сверло одностороннего резания с внутренним подводом СОЖ предложенной конструкции работает следующим образом. Обрабатываемое изделие закрепляется в специальном приспособлении, а инструмент по хвостовику 5 в патроне специально модернизированного для этой цели токарного станка, например, модели 1Е61М. Через отверстия и полости в инструменте, которому сообщается вращение, в зону резания подается под требуемым давлением СОЖ, а колосок 1 инструмента направляется первоначально по технологическому отверстию приспособления, которое вместе с обрабатываемым изделием перемещается вдоль оси сверла в рабочем направлении от колоска 1 к хвостовику 5. При этом образующаяся при резании пульпа вымывается из образующегося в изделии отверстия и отводится по желобу, изготовленному в колоске 1 рабочей части 2 стебля.

Таким образом, выполнение клиновой поверхности на рабочей части 2 стебля с углом ψ, большим угла клиновой поверхности колоска 1, позволяет соединить колосок 1 и рабочую часть 2 стебля соприкасающимся угловым швом с катетом, противолежащим вершине угла соприкосновения клиновых поверхностей колоска 1 и рабочей части 2 стебля в пределах 0,1-0,15 мм, что позволяет намного улучшить работоспособность инструмента, отличается простотой и технологичностью, расширяет номенклатуру обрабатываемых отверстий и в целом позволяет решить сложную техническую задачу изготовление глубоких точных отверстий малого диаметра менее 4 мм с помощью сверл одностороннего резания с внутренним подводом СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2068321C1 |

| Однокромочное сверло | 1978 |

|

SU732087A1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ С ТВЕРДОСПЛАВНЫМ СТЕБЛЕМ | 2014 |

|

RU2581541C2 |

| Однокромочное сверло | 1981 |

|

SU975240A2 |

| Сверло одностороннего резания | 1988 |

|

SU1690963A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

Использование: в области обработки глубоких отверстий малого диаметра 1 класса точности с чистотой поверхности 7-10 классов и с отклонением по геометрической форме отверстия в поперечном сечении до 0,01 мм. Сущность изобретения: инструмент состоит из колоска 1, стебля, состоящего из рабочей части 2, переходной втулки 3 и несущей части 4, а также хвостовика 5. Клиновая поверхность на стебле выполнена с углом, большим угла клиновой поверхности колоска, образуя при соединении угловой соприкасающийся шов с катетом, противолежащим вершине угла соприкосновения клиновых поверхностей колоска и стебля в пределах 0,1-0,15 мм. 4 ил.

Сверло одностороннего резания с внутренним подводом СОЖ, состоящее из колоска, стебля и хвостовика, причем колосок соединен со стеблем паяным швом по клиновым поверхностям на колоске и стебле, отличающееся тем, что клиновая поверхность на стебле выполнена с углом, большим угла клиновой поверхности колоска, при соединении образуя угловой соприкасающийся шов с катетом, противолежащим вершине угла соприкосновения клиновых поверхностей колоска и стебля в пределах 0,1 0,15 мм.

| Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ для обработки точных отверстий: Руководящие материалы | |||

| / Под ред | |||

| А.И.Мещерякова | |||

| - М., 1973, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1998-01-20—Публикация

1992-10-01—Подача