Изобретение относится к металлообработке сферической поверхности различных деталей приборостроения и агрегатостроения и может быть применено в том случае, когда требуется обеспечить точное шлифование сферической поверхности деталей, имеющих по оси симметрии сферы выступающую бонку.

Известно устройство для обработки сферических поверхностей деталей на круглошлифовальную станках [1]. Согласно этому изобретения устройство содержит корпус с центровыми отверстиями, смонтированный в нем шпиндель с обрабатываемой деталью, установленный с возможностью качания на центрах круглошлифовального станка, связанный с его ведущим центром посредством клиноременной передачи и расположенный перпендикулярно оси центровых отверстий, при этом механизм качания корпуса выполнен в виде связанного со шпинделем посредством червячной передачи диска с эксцентрично закрепленным на нем пальцем, входящим в горизонтальный паз стойки, закрепленной на столе круглошлифовального станка. Недостатком этого устройства является то, что оно позволяет обработать сферическую поверхность только такой детали, которая имеет сплошную сферу без выступающих частей, расположенных по оси ее вращения. Кроме того, вращение центров круглошлифовального станка в процессе обработки точной сферы совершенно недопустимо, поскольку в этом случае возможно биение указанного центра за счет его подвижной посадки в процессе шлифования детали, что неизбежно отражается на ухудшении качества обрабатываемой поверхности. В современных круглошлифовальных станках применяются только неподвижные центры. При необходимости передать вращение шлифуемой детали, например, посредством поводка и хомутика используется вращающаяся на подшипниках планшайба, смонтированная за пределами неподвижно устанавливаемого центра передней бабки круглошлифовального станка.

Известно приспособление для шлифования сферических поверхностей, которое может быть использовано для обработки сферы деталей типа сепаратора. Конструкция содержит основание, устанавливаемое на пастели круглошлифовального станка с размещенным в нем вертикальным шпинделем; проставку, смонтированную на вертикальном шпинделе с продольным пазом, в котором установлен корпус с горизонтальным шпинделем и крепежные элементы; узел установки и закрепления обрабатываемой детали, содержащий держатель, коническая часть которого закреплена в горизонтальном шпинделе, крепежные элементы; электродвигатель, закрепленный на корпусе; узел передачи вращения от вала электродвигателя к горизонтальному шпинделю; узлы ограничителей угловых поворотов корпуса; рукоятку и защитный щиток, закрепленные на корпусе, и узел фиксации устройства на пастели круглошлифовального станка [2].

Такое конструктивное выполнение приспособления позволяет обработать сферическую поверхность деталей типа сепаратора, но имеет ряд существенных недостатков: корпус свободно установлен в пазу проставки и не имеет точных регулированных элементов, обеспечивающих вылет шлифуемого радиуса сферы относительно оси поворота вертикального шпинделя. Размер радиуса шлифуемой сферы обеспечивается установкой корпуса в пазу проставки за счет его подстукивания либо в сторону увеличения радиуса сферы сепаратора, либо в направлении его уменьшения. После такой весьма трудоемкой и неудобной регулировки исключение перемещений корпуса относительно проставки обеспечивается тремя стопорными винтами с контрогайками; в момент установки обрабатываемой детали приспособление не обеспечивает фиксацию вертикального шпинделя, что неудобно в эксплуатации и может травмировать руки рабочего.

Целью изобретения является повышение точности обработки, производительности труда и удобства в работе.

Достигается это за счет того, что в известном устройстве, содержащем основание с размещенным в нем вертикальном шпинделем; корпус, смонтированный на вертикальном шпинделе с размещенным в нем горизонтальным шпинделем и узлом установки и закрепления обрабатываемой детали, содержащим держатель, коническая часть которого закреплена в горизонтальном шпинделе, и крепежные элементы; электродвигатель, закрепленный на корпусе; узел передачи вращения от вала электродвигателя к горизонтальному шпинделю, узлы ограничителей угловых поворотов корпуса; рукоятку и защитный щиток, закрепленные на корпусе, и узлы фиксации устройства на пастели круглошлифовального станка, держатель выполнен составным, содержащим конус, размещенный в нем установ с центральным отверстием, контргайку и расположенную в центральном отверстии установа подпружиненную оправку, при этом в конусе выполнено осевое отверстие с цилиндрической и резьбовой поверхностями, установ выполнен в виде фланца с хвостовиком, имеющим сопрягаемые с конусом цилиндрические и резьбовые поверхности, а контргайка размещена на резьбовой части хвостовика установа.

Кроме того, в основании устройства предусмотрен узел фиксации, состоящий из сектора, взаимодействующего с вертикальным шпинделем, подпружиненного фиксатора и винта с рукояткой, последовательно взаимодействующих друг с другом и расположенных в полостях и отверстиях, выполненных в основании устройства.

Такое выполнение конструкции позволяет повысить точность обработки и производительность труда за счет того, что узел установки и закрепления обрабатываемой детали выполнен с возможностью его мягкой и тонкой регулировки в горизонтальной плоскости с обеспечением требуемой точности вылета шлифуемой сферы относительно оси поворота вертикального шпинделя.

Кроме того, оно обеспечивает необходимое удобство в работе благодаря тому, что в момент установки обрабатываемой детали вертикальный шпиндель закрепляется узлом фиксации.

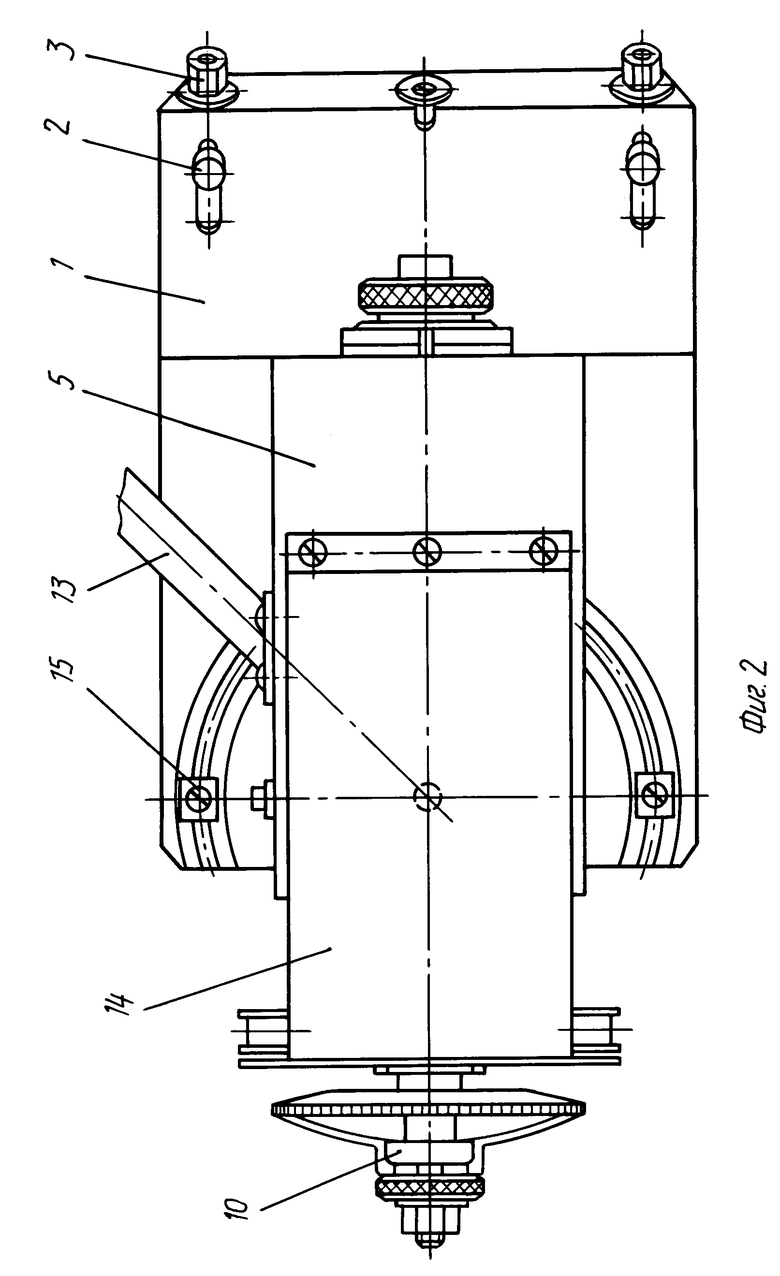

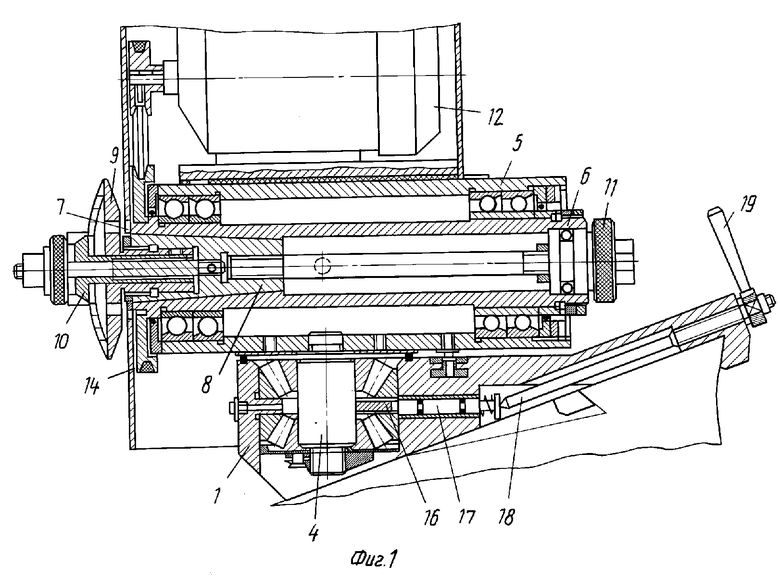

На фиг. 1 дано устройство, продольный разрез; на фиг.2 - то же, вид в плане.

Оно содержит основание 1, в котором выполнены базовые элементы для установки устройства на станке и два фиксирующих винта 2 с гайками 3 для его закрепления, а также две выточки для размещения в них упорных подшипников; вертикальный шпиндель 4, устанавливаемый в упорные подшипники основания 1 и закрепляемый на основании корпус 5, смонтированный на вертикальном шпинделе 4 и содержащий размещенный в нем горизонтальный шпиндель 6 с контрольной пластинкой 7, привернутой к его торцу со стороны установки обрабатываемой детали, и вращающийся на радиально-упорных подшипниках, а также узел установки и закрепления обрабатываемой детали, содержащий держатель и крепежные элементы. При этом держатель имеет конус 8 с центральным цилиндрическим и резьбовым отверстием, а также с двумя резьбовыми отверстиями, расположенными по его оси, установ 9, выполненный в виде фланца с технологическими отверстиями и хвостовиком с цилиндрической и резьбовой частями, устанавливаемыми в соответствующие им поверхности конуса 8. В конусе 8 размещена подпружиненная оправка 10, удерживаемая от проворота винтом и имеющая центральное отверстие для зажима обрабатываемой детали с помощью крепежных элементов. Последние предназначены, с одной стороны, для закрепления обрабатываемой детали, например шпильки, шайбы и гайки, с другой - для закрепления держателя в горизонтальном шпинделе 6, состоящие, например, из тяги контргайки и зажимной гайки 11 с шестигранным выступом. Последний предназначен для удержания горизонтального шпинделя 6 от проворота в момент закрепления обрабатываемой детали на установе 9. Электродвигатель 12 смонтирован на корпусе 5 на регулировочной пластине и резиновой подкладке, размещенных на верхней части корпуса 5 и расположенных по оси вертикального шпинделя 4. Узел передачи вращения от вала электродвигателя 12 к горизонтальному шпинделю 6 включает ведущий шкив, закрепленный на валу электродвигателя 12, ведомый шкив, смонтированный на горизонтальном шпинделе 6, и соединяющий их клиновой ремень. Кроме того, устройство содержит рукоятку 13 и защитный щиток 14, закрепленные на корпусе 5, а также два узла ограничителей угловых поворотов корпуса 5, состоящих из винта, ввернутого в нижнюю часть корпуса 5 со стороны основания 1, и двух пар пластин 15, стянутых винтом и размещенных в дуговых пазах основания 1. В основании 1 смонтирован узел фиксации вертикального шпинделя, включающий сектор 16, установленный в горизонтальном пазу перемычки между выточками основания 1, подпружиненный фиксатор 17, размещенный в горизонтальном отверстии основания 1, выполненном по оси симметрии перемычек и винта 18 с рукояткой 19, установленных в выемке и резьбовом отверстии основания 1, ось которого параллельна его базовой плоскости.

Работа на устройстве выполняется в следующей последовательности. Основание 1 устанавливается на базовые плоскости круглошлифовального станка и закрепляется двумя фиксирующими винтами 2 посредством гаек 3. Установ 9 точно регулируется по резьбе до размера необходимого вылета его базового торца до оси поворота вертикального шпинделя 4. Контроль требуемого вылета осуществляется микронным индикатором до требуемого размера между базовой плоскостью установа 9 и контрольной пластинкой 7. После регулировки резьба на установе 9 контрится контpгайкой. Поворотом рукоятки 19 винт 18 через подпружиненный фиксатор 17 перемещает сектор 16 в горизонтальной плоскости до тех пор, пока он не застопорит вертикальный шпиндель 4, исключая его поворот и обеспечивая тем самым возможность легкой и свободной установки обрабатываемой детали. Сепаратор устанавливается на подпружиненную оправку 10 к базовому торцу установа 9 и тем самым центрируется относительно оси вращения горизонтального шпинделя 6. В момент зажима обрабатываемой детали посредством шайба и гайки горизонтальный шпиндель 6 удерживается от проворота ключом, введенным в шестигранный выступ зажимной гайки 11. Поворотом рукоятки 19 сектор 16 освобождает вертикальный шпиндель 4, обеспечивая возможность его поворота в горизонтальной плоскости. Включением электродвигателя 12 обеспечивается вращение горизонтального шпинделя 6 совместно с обрабатываемым сепаратором. Перемещением передней бабки станка шлифовальный круг подается до соприкосновения со шлифуемой поверхностью, а посредством рукоятки 13 обеспечивается поворот корпуса 5 на оси вертикального шпинделя 4 на требуемый угол до контакта винта узла ограничителей угловых поворотов в пластинами 15. Шлифование сферы сепаратора осуществляется с обильным охлаждением, поэтому защитный щиток 14 исключает возможность попадания СОЖ на клиновой ремень узла передачи вращения от вала электродвигателя 21 к горизонтальному шпинделю 6.

Предлагаемое устройство позволяет значительно повысить точность обработки сферы сепаратора за счет выполнения узла установки и закрепления обрабатываемой детали регулируемым в горизонтальной плоскости, а также повышает производительность труда и удобство в работе благодаря тому, что в конструкцию дополнительно введен узел фиксации вертикального шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прецизионного хонингования | 1986 |

|

SU1333550A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для прецизионного хонингования | 1989 |

|

SU1726215A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| Хонинговальная головка | 1990 |

|

SU1821340A1 |

| Устройство для обработки сферических поверхностей деталей | 1982 |

|

SU1024239A1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

Использование: в металлообработке сферических поверхностей деталей, имеющих по оси симметрии сферы выступающую бонку. Сущность: конструкция состоит из основания 1, в котором на подшипниках смонтирован вертикальный шпиндель 4 и установлен корпус 5 с горизонтальным шпинделем 6, вращающимся от электродвигателя 12. Узел установки и закрепления обрабатываемой детали включает держатель 8, размещенный в полости горизонтального шпинделя. Держатель обрабатываемой детали выполнен составным, включающим конус, установ и подпружиненную оправку и регулируемым в горизонтальной плоскости. Кроме того, в устройстве предусмотрен узел фиксации вертикального шпинделя, смонтированного в плоскостях и отверстиях основания. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для шлифования сферических поверхностей | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-23—Подача