Изобретение относится к машиностроению, в частности к процессам сборки деталей продольно-прессовым методом.

В машиностроении при сборке продольно-прессовых соединений известны способы управления процессом запрес- i совки, основанные на получении желаемой диаграммы (запрессовки зависимости усилия запрессовки от пути надвижения собираемых деталей друг на друга - глубины запрессовки) при постоянной скорости указанного надвиженин, называемой скоростью запрессовки

Однако при этом качество сборки можно оценивать лишь по окончании процесса запрессовки анализа полученной диаграммы. Это, в свою очередь, ведет к удли- нению общего цикл. получения качественных соединений, т.е. к уменьшению производительности.

Наиболее близким техническим решением к предлагаемому яляется способ управления процессом запрессовки на механическом прессе, оснащенном силовым электродвигателем, заключающийся з измерении текущего перемещения рабочего органа пресса и соответствующего ему усилия запрессовки, в определении производной усилия по пути и в прекращении процесса запрессовки в случае выхода значений усилия или его производной за пред- елы установленных допусков. При этом за счет исключения дальнейшего выполнения забракованных соединений увеличивается в среднем производительность процесса запрессовки.

Однако указанный способ не позволяет наиболее эффективно использовать установленную мощность электродвигателя пресса и тем самым повышать производительность процесса, поскольку эта мощVJ VI

ЧЭ СЛ СО

ю

ность полностью задействуете лишь ни г ключительном участке диаграммы запрессовки, а на предшествующих участках двигатель имеет существенную недогрузку по мощности. .

Цель изобретения - повышение производительности процесса запрессовки на механическом прессе за счет загрузки мощности его электродвигателя на каждом.участке диаграммы запрессовки до значений, близких по возможности к номинальной мощности.

Поставленная цель достигается тем, что в способе управления процессом запрессовки на механическом прессе, заключаю- щемся в том, что в процессе запрессовки измеряют текущие значения усилия запрессовки и перемещения рабочего органа пресса, определяют текущее значение производной усилия по перемещению, пол- ученные значения сравнивают с заданными и результирующий сигнал используют в качестве управляющего сигнала электроприводом перемещения рабочего органа пресса, причем дополнительно на заключи- тельных этапах процесса запрессовки изме- няют текущее значение скорости перемещения рабочего органа пресса, например пуансона, так, чтобы выполнялось соотношение

v.,,

где Vn - текущее значение скорости перемещения рабочего органа пресса (пуансона);

WflB - номинальная (установочная) мощ- ность силового электродвигателя пресса;

Рз - текущее значение усилия запрессовки;

ц - КПД механизма перемещения рабочего органа.

При этом определяемое по указанному соотношению значение скорости естественно не должно превышать ее значений, обусловливаемых скоростными данными электродвигателя получением заданной прочности собираемого соединения и другими требованиями.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что в нем по новому формируется такое управляющее воздействие на процесс запрессовки как скорость перемещения рабочего органа (пуансона) пресса, а именно, указанная скорость опре- деляется, исходя из установленной (номинальной)мощностисилового электродвигателя механизма перемещения при соблюдении имещих место ограничений на протекание самого процесса запресЈ )$, 1 j Г W Ot ; . - :н - .. ,-,.„.

соответч/г увк кршер и новизна изобретения. Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями, в указанной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные признаки.

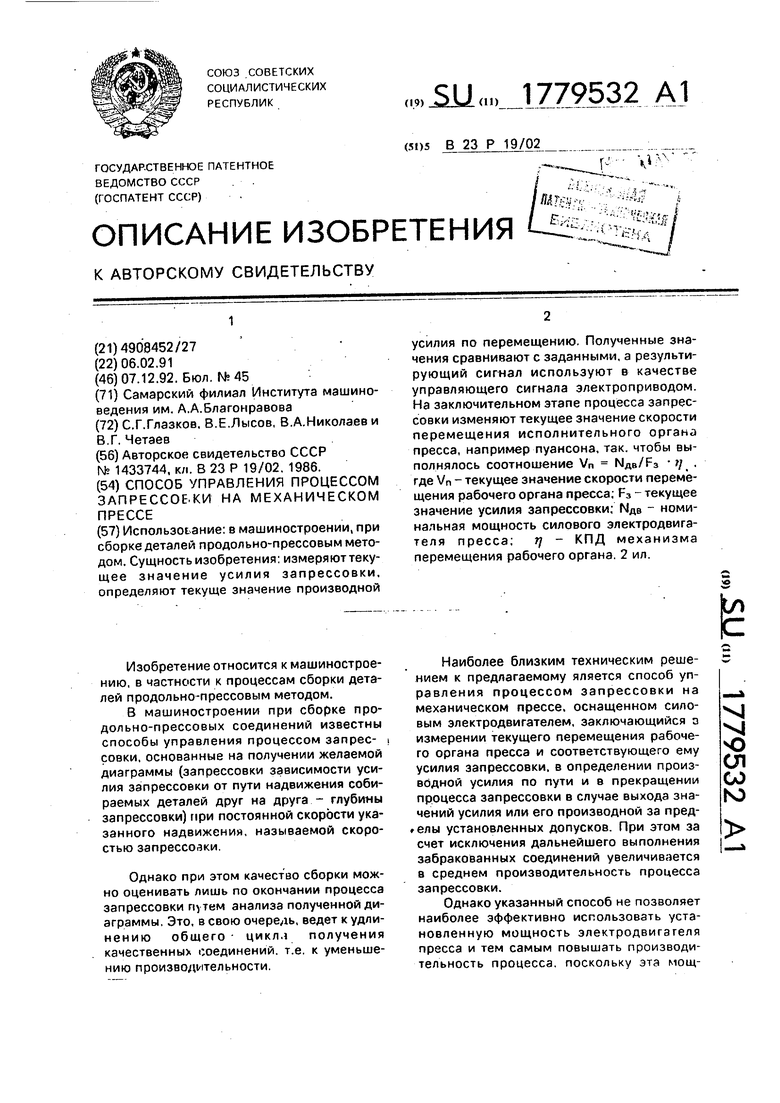

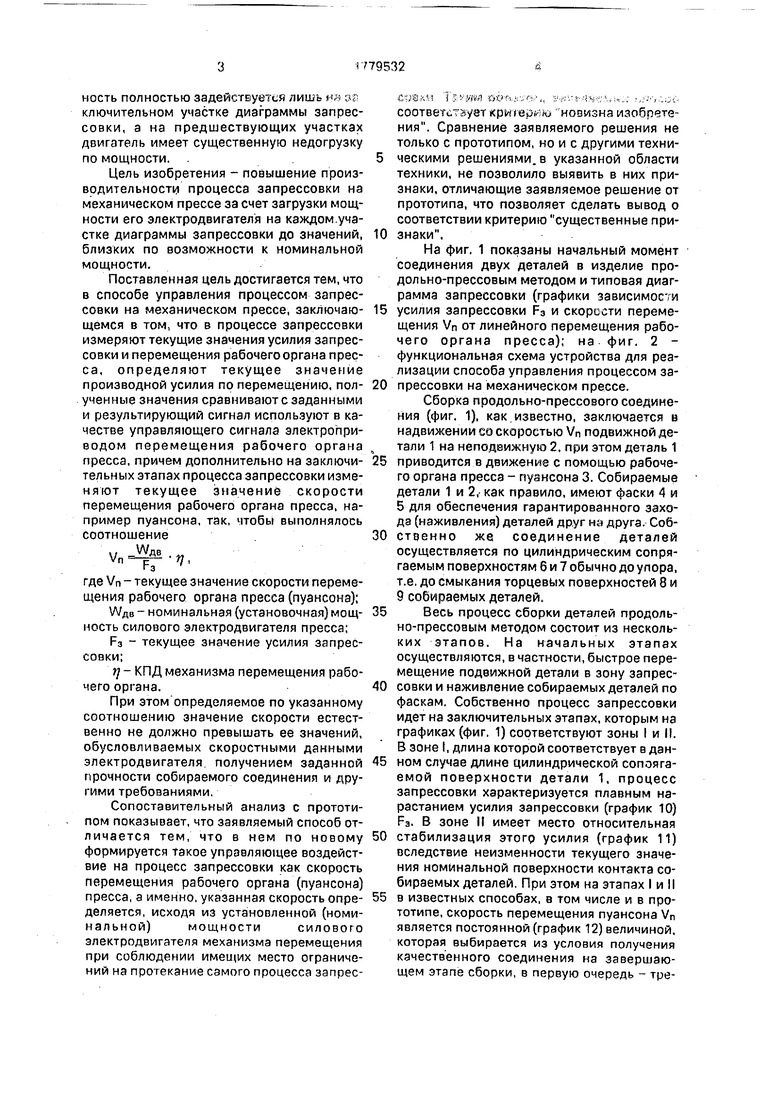

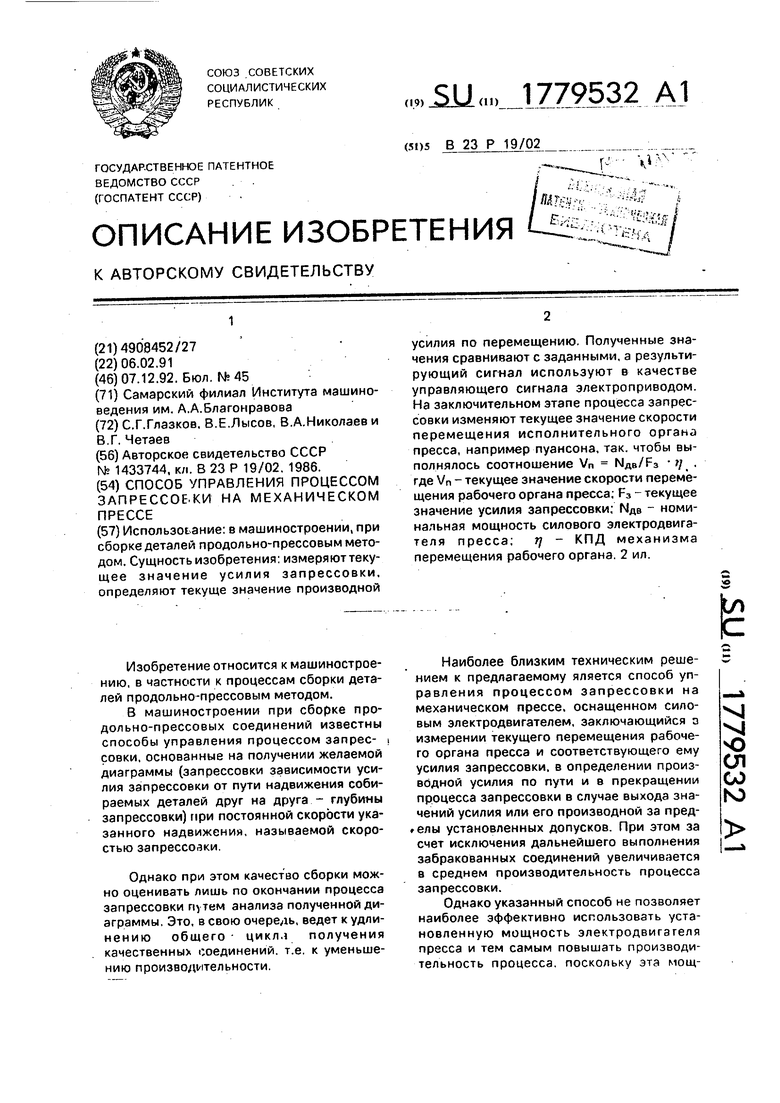

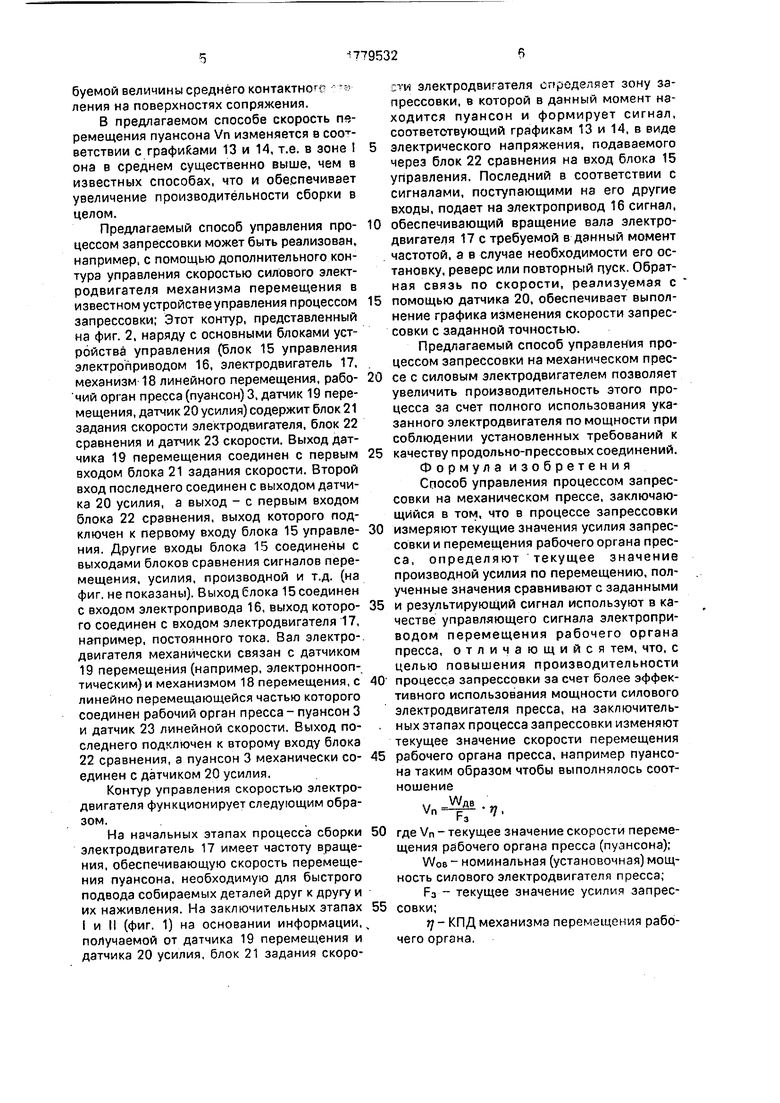

На фиг. 1 показаны начальный момент соединения двух деталей в изделие продольно-прессовым методом и типовая диаграмма запрессовки (графики зависимости усилия запрессовки Рз и скорости перемещения Vn от линейного перемещения рабо- чего органа пресса); на фиг. 2 - функциональная схема устройства для реализации способа управления процессом запрессовки на механическом прессе.

Сборка продольно-прессового соединения (фиг. 1), как известно, заключается в надвижении со скоростью Vn подвижной детали 1 на неподвижную 2, при этом деталь 1 приводится в движение с помощью рабочего органа пресса - пуансона 3. Собираемые детали 1 и 2,- как правило, имеют фаски 4 и 5 для обеспечения гарантированного захода (наживления) деталей друг на друга. Соб- ственно же соединение деталей осуществляется по цилиндрическим сопрягаемым поверхностям 6 и 7 обычно до упора, т.е. до смыкания торцевых поверхностей 8 и 9 собираемых деталей.

Весь процесс сборки деталей продольно-прессовым методом состоит из нескольких этапов. На начальных этапах осуществляются, в частности, быстрое перемещение подвижной детали в зону запрессовки и наживление собираемых деталей по фаскам. Собственно процесс запрессовки идет на заключительных этапах, которым на графиках (фиг. 1) соответствуют зоны I и II. В зоне I, длина которой соответствует в данном случае длине цилиндрической сопояга- емой поверхности детали 1, процесс запрессовки характеризуется плавным нарастанием усилия запрессовки (график 10) F3. В зоне II имеет место относительная стабилизация этого усилия (график 11) вследствие неизменности текущего значения номинальной поверхности контакта собираемых деталей. При этом на этапах I и II в известных способах, в том числе и в прототипе, скорость перемещения пуансона Vn является постоянной (график 12) величиной, которая выбирается из условия получения качественного соединения на завершающем этапе сборки, в первую очередь - требуемой величины среднего контактно1 ления на поверхностях сопряжения.

В предлагаемом способе скорость перемещения пуансона Vn изменяется в соот- ветствии с графиками 13 и 14, т.е. в зоне 1 она в среднем существенно выше, чем в известных способах, что и обеспечивает увеличение производительности сборки в целом.

Предлагаемый способ управления процессом запрессовки может быть реализован, например, с помощью дополнительного контура управления скоростью силового электродвигателя механизма перемещения в известном устройстве управления процессом запрессовки; Этот контур, представленный на фиг. 2, наряду с основными блоками устройства управления (блок 15 управления электроприводом 16, электродвигатель 17, механизм 18 линейного перемещения, рабо- чий орган пресса (пуансон) 3, датчик 19 перемещения, датчик 20 усилия) содержит блок 21 задания скорости электродвигателя, блок 22 сравнения и датчик 23 скорости. Выход датчика 19 перемещения соединен с первым входом блока 21 задания скорости. Второй вход последнего соединен с выходом датчика 20 усилия, а выход - с первым входом блока 22 сравнения, выход которого подключен к первому входу блока 15 управления. Другие входы блока 15 соединены с выходами блоков сравнения сигналов перемещения, усилия, производной и т.д. (на фиг. не показаны). Выход блока 15 соединен с входом электропривода 16, выход которого соединен с входом электродвигателя 17, например, постоянного тока. Вал электродвигателя механически связан с датчиком 19 перемещения (например, электроннооп- тическим)и механизмом 18 перемещения, с линейно перемещающейся частью которого соединен рабочий орган пресса - пуансон 3 и датчик 23 линейной скорости. Выход последнего подключен к второму входу блока 22 сравнения, а пуансон 3 механически соединен с датчиком 20 усилия.

Контур управления скоростью электродвигателя функционирует следующим образом.

На начальных этапах процесса сборки электродвигатель 17 имеет частоту вращения, обеспечивающую скорость перемещения пуансона, необходимую для быстрого подвода собираемых деталей друг к другу и их наживления. На заключительных этапах I и П (фиг. 1) на основании информации,, получаемой от датчика 19 перемещения и датчика 20 усилия, блок 21 задания скорости электродвигателя определяет зону запрессовки, в которой в данный момент находится пуансон и формирует сигнал, соответствующий графикам 13 и 14, в виде 5 электрического напряжения, подаваемого через блок 22 сравнения на вход блока 15 управления. Последний в соответствии с сигналами, поступающими на его другие входы, подает на электропривод 16 сигнал, 0 обеспечивающий вращение вала электродвигателя 17 с требуемой в данный момент частотой, а в случае необходимости его остановку, реверс или повторный пуск. Обратная связь по скорости, реализуемая с

5 помощью датчика 20, обеспечивает выполнение графика изменения скорости запрессовки с заданной точностью.

Предлагаемый способ управления процессом запрессовки на механическом прес0 се с силовым электродвигателем позволяет увеличить производительность этого процесса за счет полного использования указанного электродвигателя по мощности при соблюдении установленных требований к

5 качеству продольно-прессовых соединений. Формула изобретения Способ управления процессом запрессовки на механическом прессе, заключающийся в том, что в процессе запрессовки

0 измеряют текущие значения усилия запрессовки и перемещения рабочего органа пресса, определяют текущее значение производной усилия по перемещению, полученные значения сравнивают с заданными

5 и результирующий сигнал используют в качестве управляющего сигнала электроприводом перемещения рабочего органа пресса, отличающийся тем, что, с целью повышения производительности

0 процесса запрессовки за счет более эффективного использования мощности силового электродвигателя пресса, на заключитель- - ных этапах процесса запрессовки изменяют текущее значение скорости перемещения

5 рабочего органа пресса, например пуансона таким образом чтобы выполнялось соотношение

v -Wjl Vn 0 где Vn - текущее значение скорости перемещения рабочего органа пресса (пуансона);

Woe - номинальная (установочная) мощность силового электродвигателя пресса;

F3 - текущее значение усилия запрес- 5 совки;

rj - КПД механизма перемещения рабочего органа,

3 1

Ч /V,

t s г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом запрессовки на механическом прессе | 1986 |

|

SU1433744A1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЗАПРЕССОВКИ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 2001 |

|

RU2201321C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 1994 |

|

RU2102215C1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| ПРЕСС С ЭКСЦЕНТРИКОВЫМ КРИВОШИПНЫМ ПРИВОДОМ БЛОКА ВЕРХНЕГО ПУАНСОНА И СПОСОБ ЕГО РАБОТЫ | 2000 |

|

RU2244627C2 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| УСТРОЙСТВО ПРЕДОХРАНЕНИЯ КРИВОШИПНЫХ ПРЕССОВ ОТ ПЕРЕГРУЗОК ПО СИЛЕ НА ПОЛЗУНЕ | 2013 |

|

RU2548562C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

Использование: в машиностроении, при сборке деталей продольно-прессовым методом. Сущность изобретения: измеряют текущее значение усилия запрессовки, определяют текуще значение производной усилия по перемещению. Полученные значения сравнивают с заданными, а результирующий сигнал используют в качестве управляющего сигнала электроприводом. На заключительном этапе процесса запрессовки изменяют текущее значение скорости перемещения исполнительного органа пресса, например пуансона, так. чтобы выполнялось соотношение Vn МДВ/Р3 / . где Vn - текущее значение скорости перемещения рабочего органа пресса; F3 - текущее значение усилия запрессовки; Мдв - номинальная мощность силового электродвигателя пресса; г - КПД механизма перемещения рабочего органа. 2 ил.

w.f

У5

/и

У7

| Способ управления процессом запрессовки на механическом прессе | 1986 |

|

SU1433744A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-06—Подача