Изобретение относится к машиностроительной промышленности, в частности предназначено для сборки соединений с гарантированным натягом, и может быть использовано для автоматизированной сборки в условиях РТК.

Целью изобретения является повышение точности и прочности соединений с натягом путем достижения в процессе сборки активного формирования поверхностного слоя контактирующих поверхностей за счет совмещения процессов обработки упрочнения и сборки.

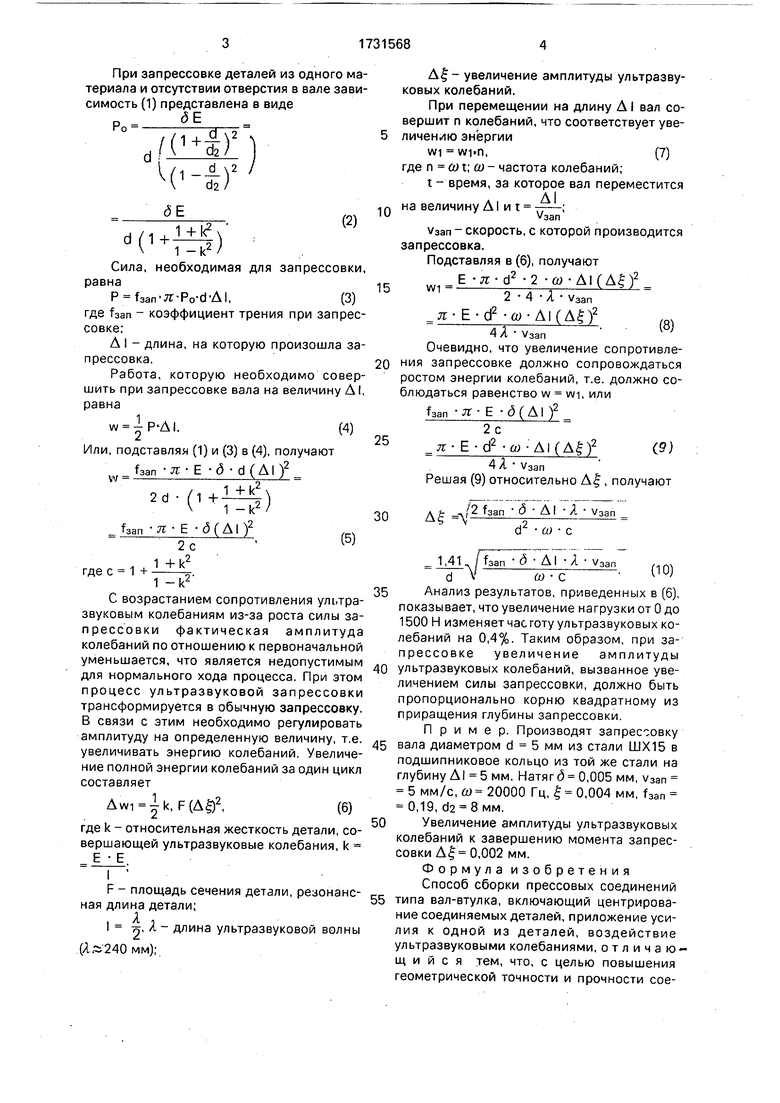

При запрессовке происходит увеличение силы, необходимой для достижения деталями заданной координаты осевого положения, в связи с возникающими на поверхностях контакта напряжениями, вызванными деформацией поверхностных слоев. Эти напряжения определяются выражениями

Ро

С1

С2

d(fr+i) (1+Ј)2

(1)

ch 2

-/л;

(1-тГ

. k)

(1 +

+ /42.

л О-)

где о- натяг;

d - диаметр, по которому происходит запрессовка;

di - диаметр отверстия в вале (если оно имеется);

d2 - наружный диаметр втулки, в которую запрессовывается вал;

/Mi,jM2 коэффициент Пуассона материала соответственно вала и втулки;

EI, Ј2 - модуль упругости материала соответственно вала и втулки.

со

с

XI CJ

СП

ON 00

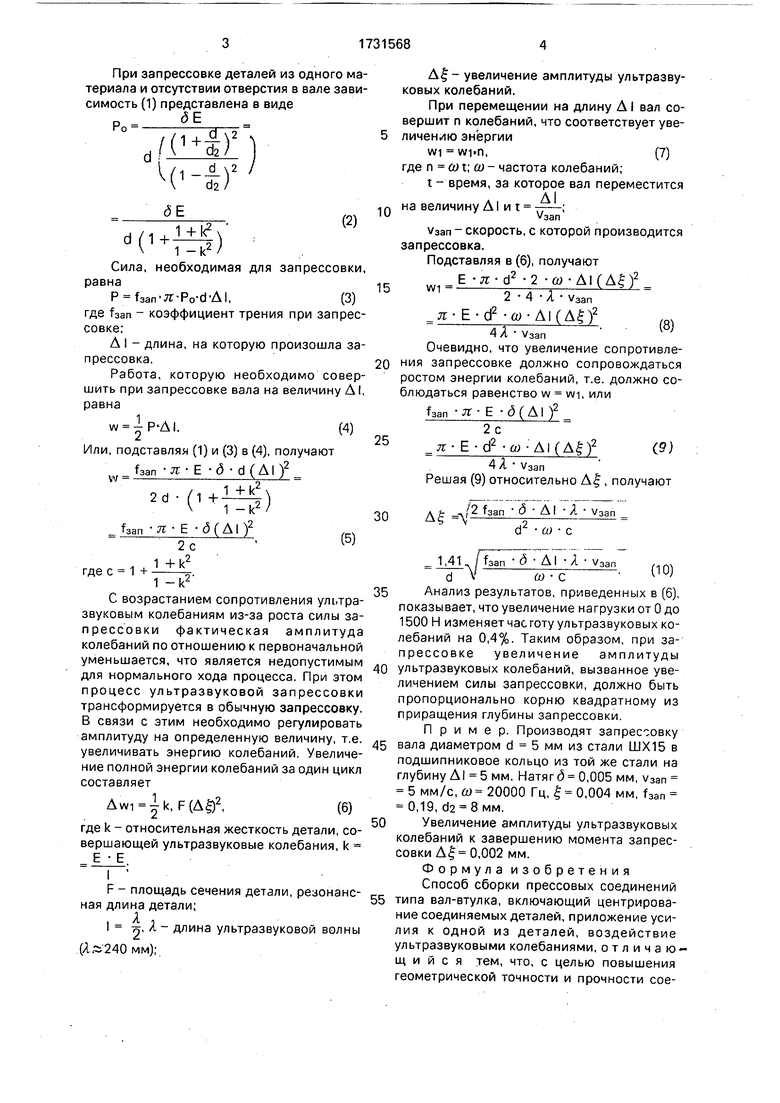

При запрессовке деталей из одного материала и отсутствии отверстия в вале зависимость (1) представлена в виде

7Щ17 Ч -Ј)2

5Е

d /1 +

1+k2

(2)

i-k2/

Сила, необходимая для запрессовки, равна

Р т3ап-л:-Ро-с1-Д1,(3)

где f3an - коэффициент трения при запрессовке;

Л - длина, на которую произошла запрессовка.

Работа, которую необходимо совершить при запрессовке вала на величину ДI, равна

w lp-Al.(4)

Или, подставляя (1) и (3) в (4), получают f3an -лг-Е 5 d ( ДI )2

W N5

2d./1+l±JA

V 1 - k2 /

тзап -п- Е -(3(Д1)2 2с

1 + k2

гдас,+1±.

С возрастанием сопротивления ультразвуковым колебаниям из-за роста силы запрессовки фактическая амплитуда колебаний по отношению к первоначальной уменьшается, что является недопустимым для нормального хода процесса. При этом процесс ультразвуковой запрессовки трансформируется в обычную запрессовку. В связи с этим необходимо регулировать амплитуду на определенную величину, т.е. увеличивать энергию колебаний. Увеличение полной энергии колебаний за один цикл составляет

(5)

, F(AЈ)2,

(6)

где k - относительная жесткость детали, совершающей ультразвуковые колебания, k Е Е.

I

F - площадь сечения детали, резонансная длина детали;

I -р, А - длина ультразвуковой волны (Я s 240 мм);

ДЈ- увеличение амплитуды ультразвуковых колебаний.

При перемещении на длину Д| вал совершит п колебаний, что соответствует уве- личению энергии

wi wi-n,(7)

где п (о t; О) - частота колебаний;

t - время, за которое вал переместится

A,AI

на величину AI и t --;

V3an

vaan - скорость, с которой производится запрессовка.

Подставляя в (6), получают

W1

Е -JT-d2 -2 -а) Д|(Д|)2

2 4 А V3an

я- E-d2 (Ag)2,.

4A-V3an()

Очевидно, что увеличение сопротивле- ния запрессовке должно сопровождаться ростом энергии колебаний, т.е. должно соблюдаться равенство w wi, или

f3an -я-Е )2

2с л- E-d2 -u)-Al(Ag)2(9)

4 А V3an Решая (9) относительно ДЈ, получают

1,41 /faan 5 Д1 -А

V3an

d vи,-с (10)

Анализ результатов, приведенных в (6), показывает, что увеличение нагрузки от 0 до 1500 Н изменяет час готу ультразвуковых колебаний на 0,4%. Таким образом, при запрессовке увеличение амплитуды

ультразвуковых колебаний, вызванное увеличением силы запрессовки, должно быть пропорционально корню квадратному из приращения глубины запрессовки.

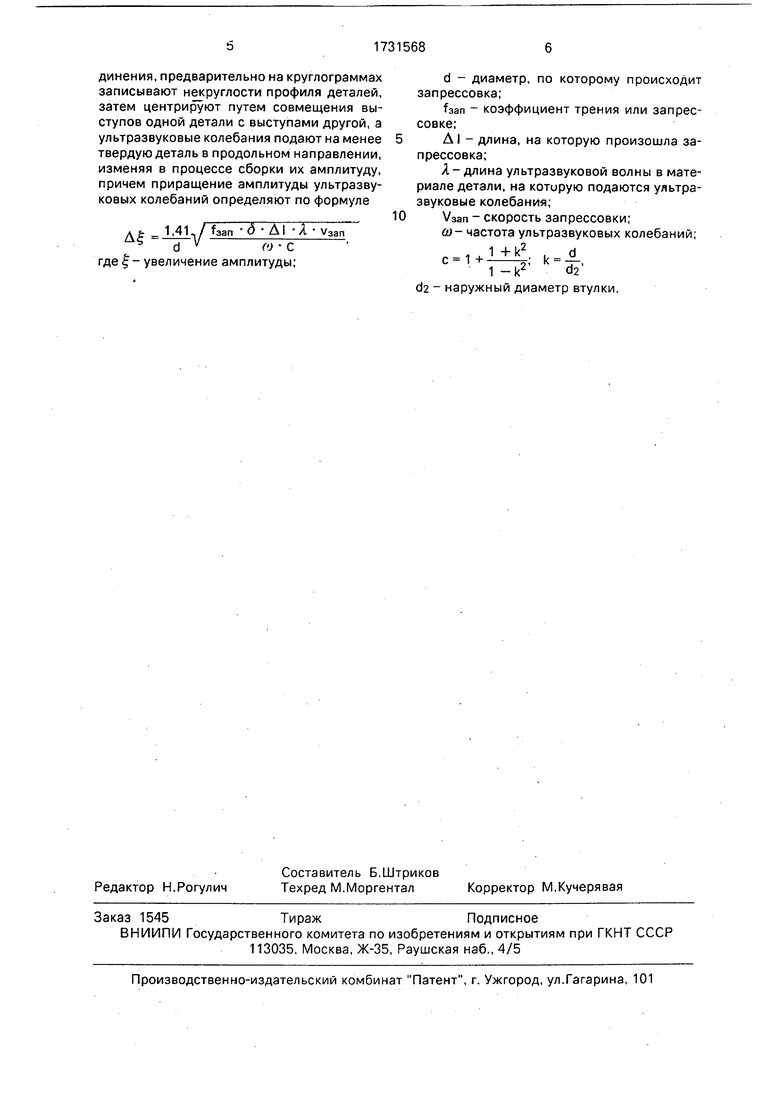

Пример. Производят запрессовку

вала диаметром d 5 мм из стали ШХ15 в подшипниковое кольцо из той же стали на глубину Д| 5 мм. Натягд 0,005 мм, v3an 5 мм/с, О) 20000 Гц, Ј 0,004 мм, f3an 0,19, d2 8MM.

Увеличение амплитуды ультразвуковых колебаний к завершению момента запрессовки ДЈ 0,002 мм.

Формула изобретения Способ сборки прессовых соединений

типа вал-втулка, включающий центрирование соединяемых деталей, приложение уси- лия к одной из деталей, воздействие ультразвуковыми колебаниями, отличающийся тем, что, с целью повышения геометрической точности и прочности соединения, предварительно на круглограммах записывают некруглости профиля деталей, затем центрируют путем совмещения выступов одной детали с выступами другой, а ультразвуковые колебания подают на менее твердую деталь в продольном направлении, изменяя в процессе сборки их амплитуду, причем приращение амплитуды ультразвуковых колебаний определяют по формуле

A fc 1,41., / faan -д Д Я Узап

AS d VлГс

где Ј- увеличение амплитуды;

0

d - диаметр, по которому происходит запрессовка;

faan - коэффициент трения или запрессовке;

ДI - длина, на которую произошла запрессовка;

Я- длина ультразвуковой волны в материале детали, на котирую подаются ультразвуковые колебания;

Vaan - скорость запрессовки;

(й- частота ультразвуковых колебаний;

с 1 +

1 +k 1-k2

k f d2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ сборки деталей типа вал - втулка | 1989 |

|

SU1664494A1 |

| Способ соединения деталей вал-втулка | 1986 |

|

SU1344566A1 |

| Способ сборки соединений типа вал-втулка | 1990 |

|

SU1761426A1 |

| Способ сборки прессовых соединений деталей | 1990 |

|

SU1731569A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Способ соединения с натягом деталей типа вал - втулка | 1988 |

|

SU1556858A1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

Использование: в машиностроительной промышленности для сборки соединений с гарантированным натягом при автоматизированной сборке. Сущность изобретения: ультразвуковые колебания подают на менее твердую деталь в продольном направлении. Амплитуду ультразвуковых колебаний изменяют пропорционально глубине, на которую вал запрессовывают во втулку в каждый текущий момент времени. Центрирование производят путем совмещения записанных на круглограмме выступов вала с выступами отверстия.

d2 наружный диаметр втулки.

| Способ соединения деталей вал-втулка | 1986 |

|

SU1344566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-20—Подача