Изобретение относится к механосборочному производству и предназначено для сборки йрецизионных деталей с зазором и по переходным посадкам с небольшим натягом.

Надежность машин в значительной степени определяется точностью :оединений, достигнутых при сборке. Тс к, неперпендикулярность оси отверстия вту; ки (кольца) базовому торцу приводит при сборке вала к потере точности положения вала после установки собранной единицы в корпус. Монтаж на имеющем такие погрешности вале зубчатого колеса приводит t неправильному зацеплению и преждевременному выходу его из строя.

Известны способы повышения точности соединения цилиндрических деталей, имеющих отклонения от правильней геометрической формы. Так, для компенсации влияния отклонения формы одной детали в

собранном узле осуществляют подбор второй детали, соединяемой в первой таким образом, чтобы погрешность изготовления первой компенсировалась погрешностью изготовления второй (см. Б.С.Балакшин. Теория и практика технологии машиностроения Кн 1 - М.: Машиностроение, 1982, - с.68-78.) Недостатком указанного способа является низкая производительность из-за затрат времени, связанных с подбором деталей, вала и втулки, отклонения от формы которых были бы одинаковы, а также их последующей ориентации для взаимной компенсации погрешностей.

Известен также способ ультразвуковой сборки, повышающей качество соединений (авт.св. № 1344566, кл В 23 Р 11 /02), в котором производят центрирование осей вала и втулки, прилагают статическое усилие к перемещаемой детали и воздействуют ультрасо

VJ

о

Ј го о

звуковыми колебаниями на соединяемые детали.

Недостатком этого способа является то, что рассматриваемую погрешность перпендикулярности оси отверстия базовому торцу способ исправляет незначительно, что приводит к низкой точности соединений по данному параметру.

Целью изобретения является повышение точности и качества соединения путем компенсации неточности изготовления втулок. Указанная цель достигается тем, что центрирование вала при установке его во втулку осуществляют со смещением оси вала относительно оси отверстия на базовом торце втулки на величину, равную половине величины проекции неперпендикулярности оси отверстия втулки на базовый торец, подают на втулку продольные ультразвуковые колебания и производят сборку перемещением одной детали относительно другой под воздействием статического усилия, при этом прикладывают переменную силу к цилиндрической поверхности вала для компенсации его упругих отжатий, возникающих вследствие пластической деформации в виде микрорезания части объема металла с внутренней поверхности втулки, причем закон изменения силы и место приложения относительно установочно- зажимного приспособления связаны следующим соотношением:

0(9

К -f -к -г -я -d(1 -Ј)

Й2(

где Q(Z) - сила, прикладываемая к валу;

f-коэффициент трения присоединении вала и втулки;

От- предел текучести материала втулки;

. Z - текущая координата осевого положения вала относительно базового торца втулки;

d - номинальный диаметр вала;

b - ширина кольца;

I - длина вала от места закрепления в установочно-зажимном приспособлении;

h - расстояние от места закрепления вала до места приложения силы;

К - коэффициент, учитывающий снижение коэффициента трения и предела текучести под воздействием ультразвуковых колебаний (К 0,061...0,14), причем наибольшая допустимая величина смещения вала относительно оси отверстия втулки зависит от геометрических характеристик ци- линдрической поверхности вала и определяется из соотношения:

4Wnax Sw

А

где Д- величина смещения оси вала относительно оси отверстия базового торца, равная половине величины проекции неперпендикулярности оси отверстия втулки на базовый торец;

Wmax максимальная величина волнистости вала;

Sw шаг волнистости вала. Существенным отличием, по мнению авторов, является смещение оси вала относительно оси отверстия втулки на базовом

торце на величину, равную половине величины неперпендикулярности оси отверстия на базовый торец втулки и приложение к цилиндрической поверхности вала в рассчитываемом месте силы, изменяющейся по определенному закону, предназначенной для компенсации упругих отжатий вала, возникающих при соединении со втулкой, вследствие пластической деформации последней в виде микрорезания части объема с внутренней поверхности. Причем, применение этого способа зависит от геометрических показателей волнистости вала. Вывод формул приводится ниже. Именно такие действия позволяют повысить точность

соединения, исправив неперпендикулярность оси отверстия втулки базовому торцу.

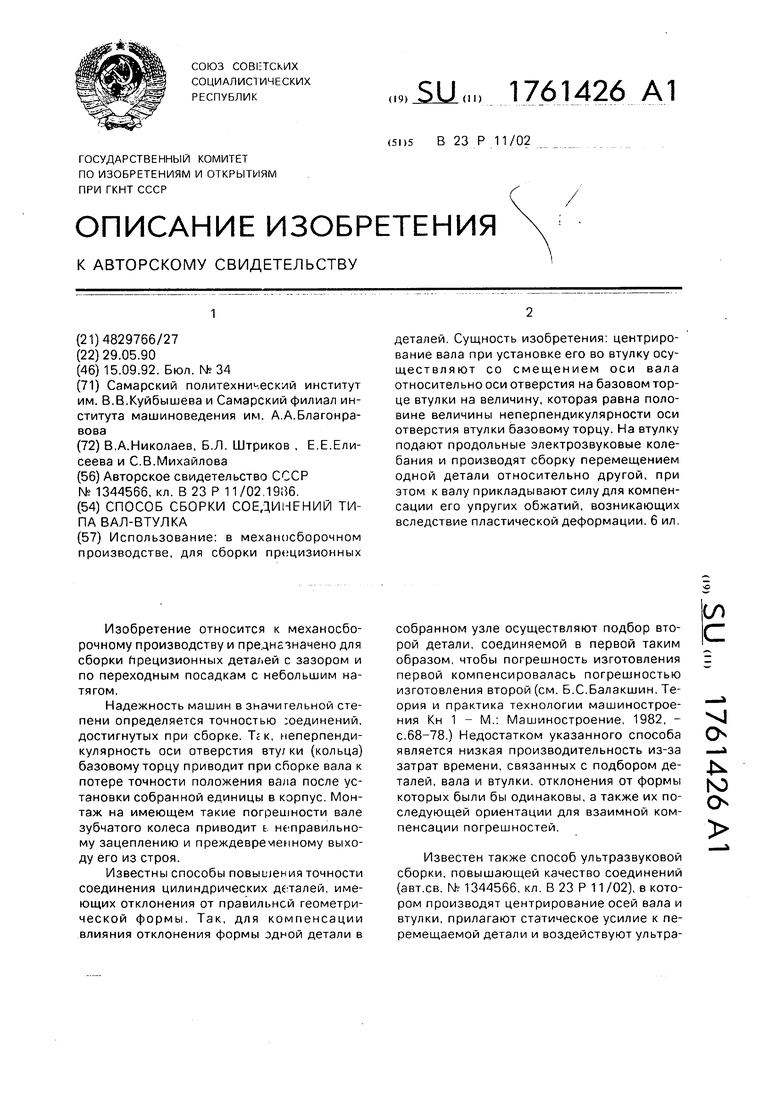

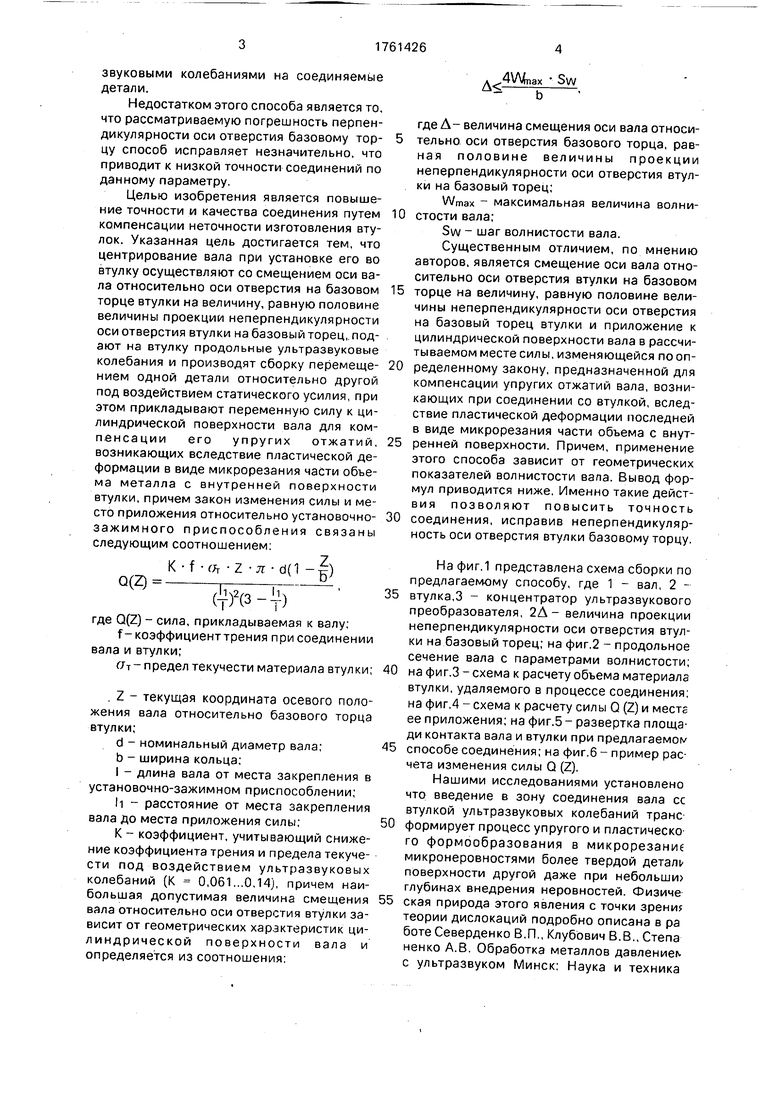

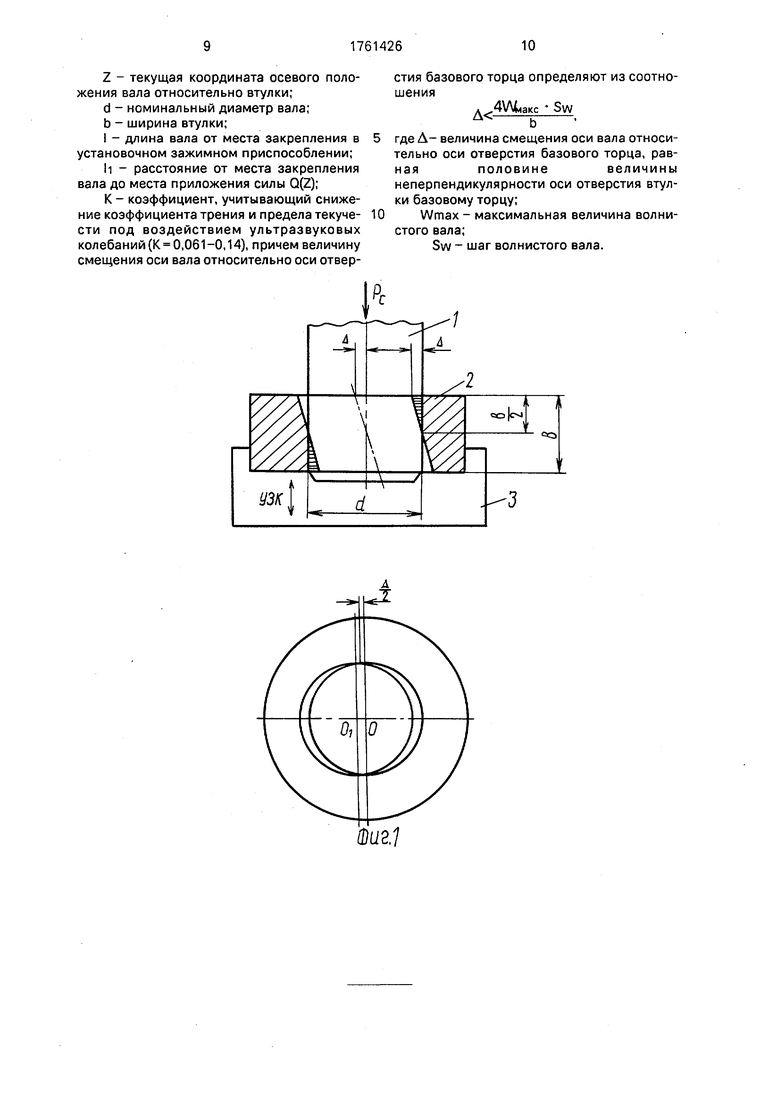

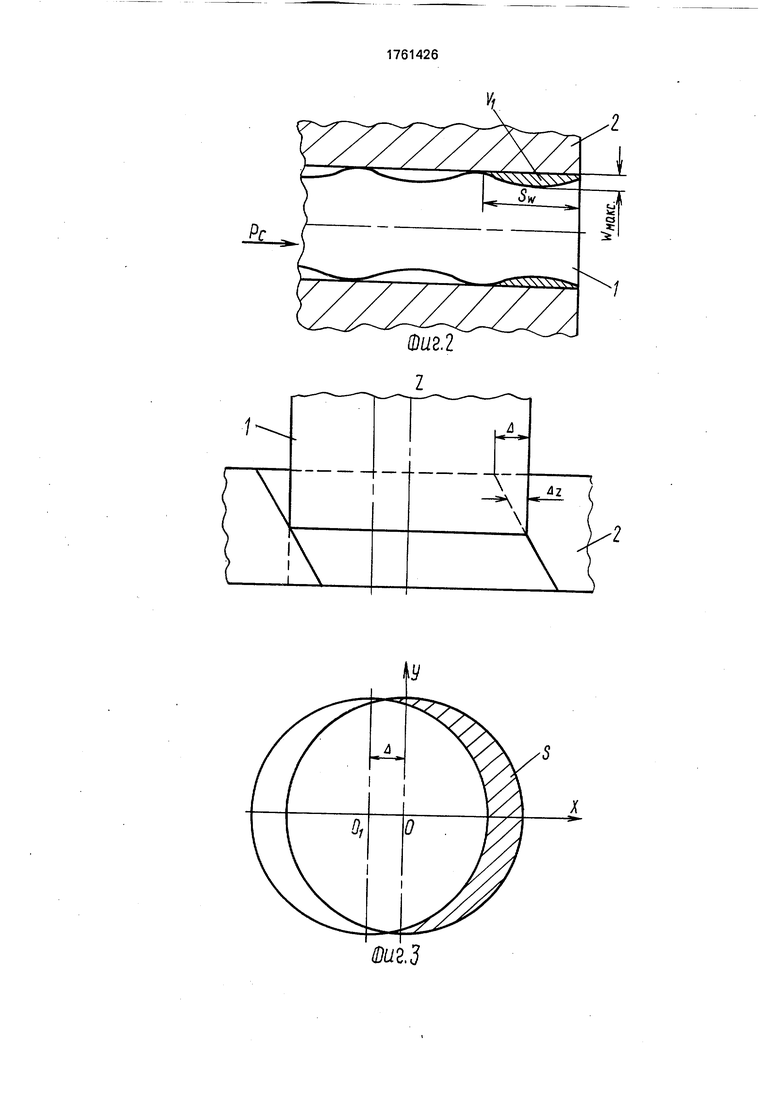

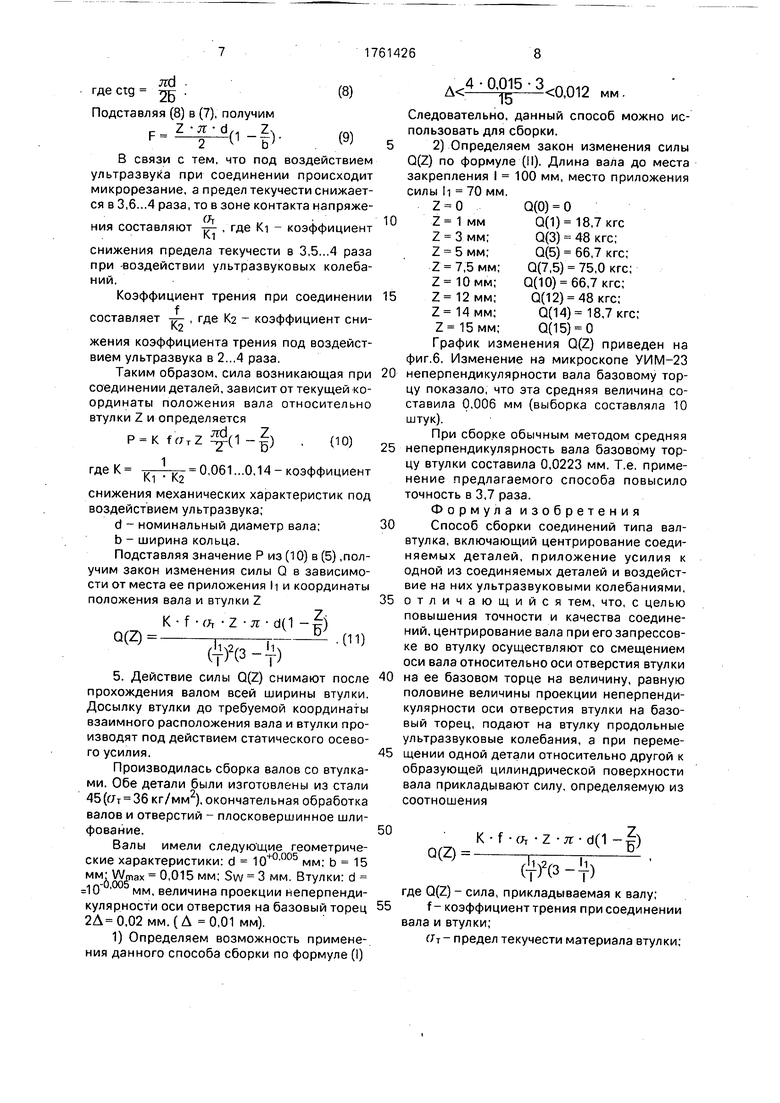

На фиг.1 представлена схема сборки по предлагаемому способу, где 1 - вал, 2 втулка,3 - концентратор ультразвукового преобразователя, 2Д - величина проекции неперпендикулярности оси отверстия втулки на базовый торец; на фиг.2 - продольное сечение вала с параметрами волнистости;

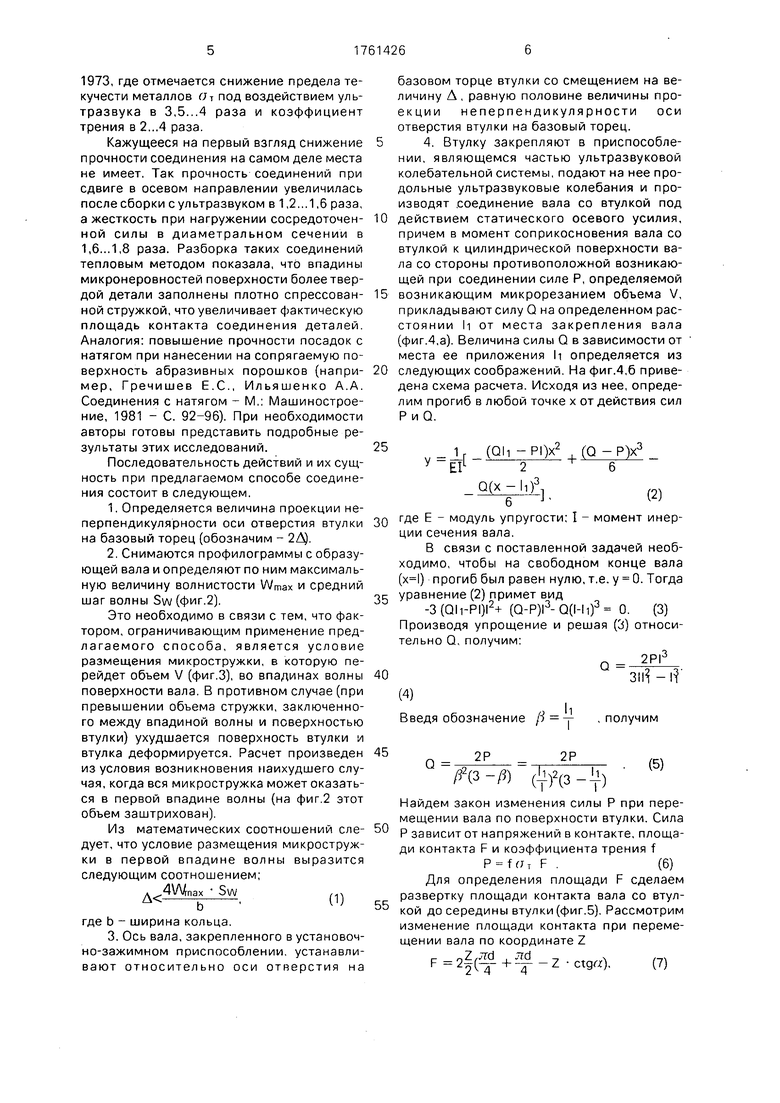

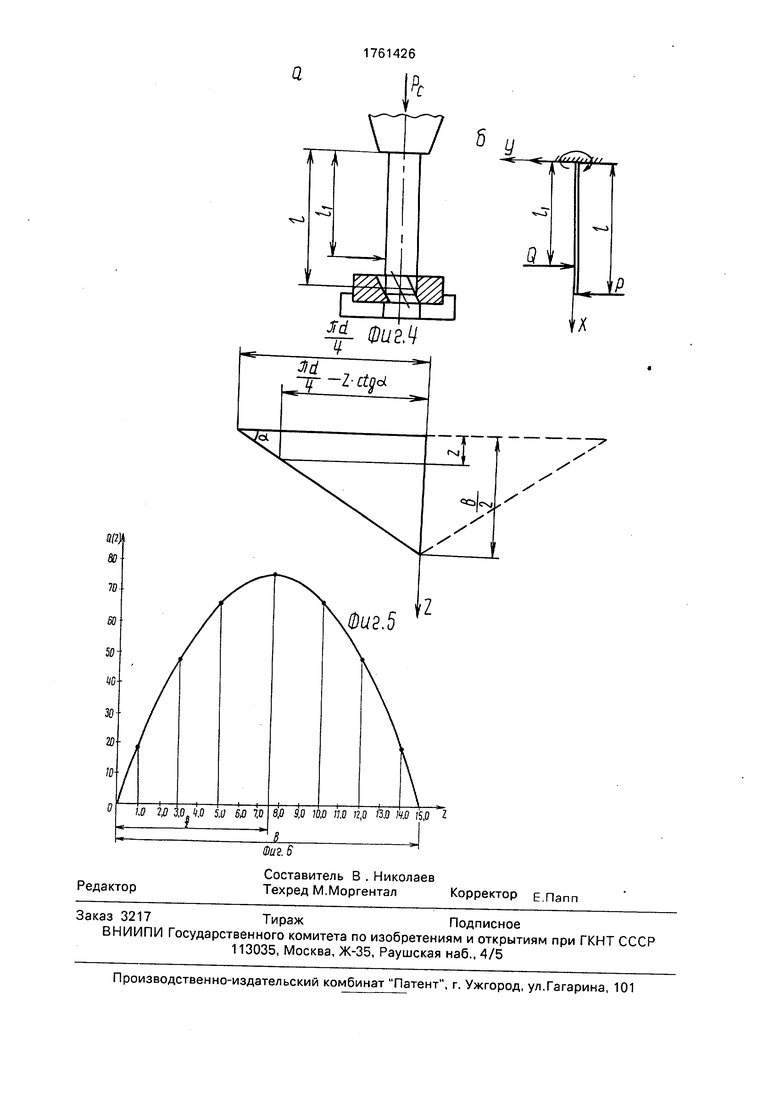

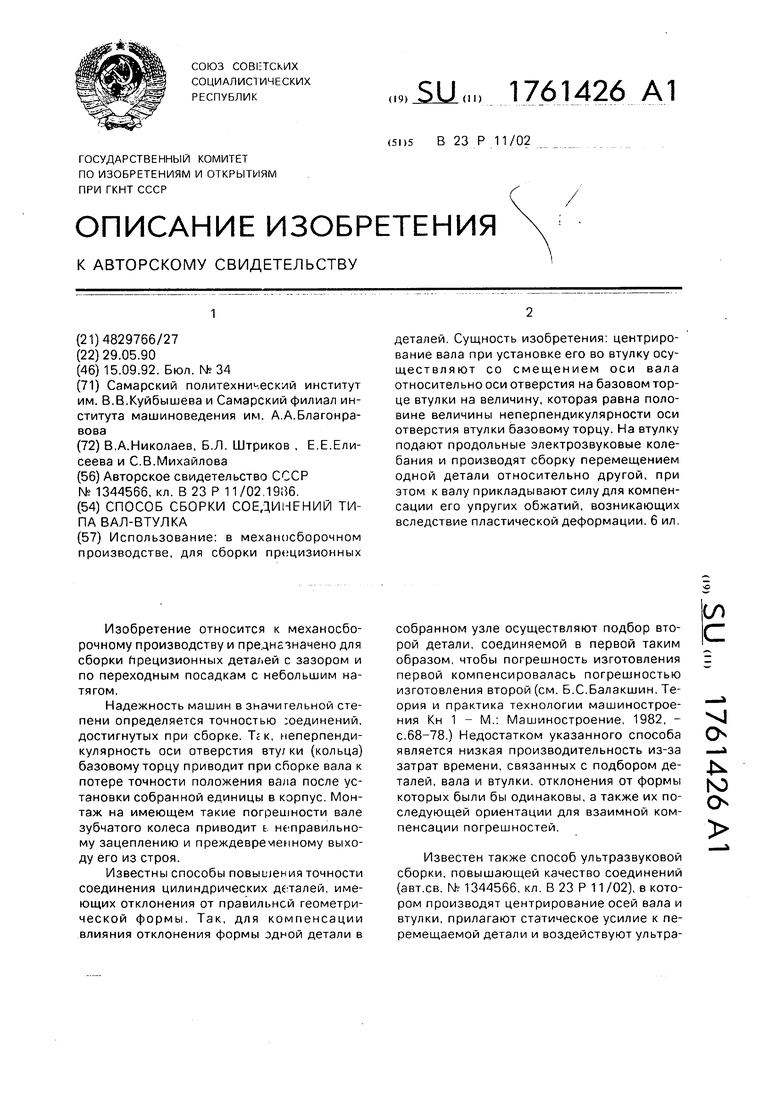

на фиг.З - схема к расчету объема материала втулки, удаляемого в процессе соединения; на фиг.4 - схема к расчету силы Q (Z) и месте ее приложения; на фиг.5 - развертка площади контакта вала и втулки при предлагаемое

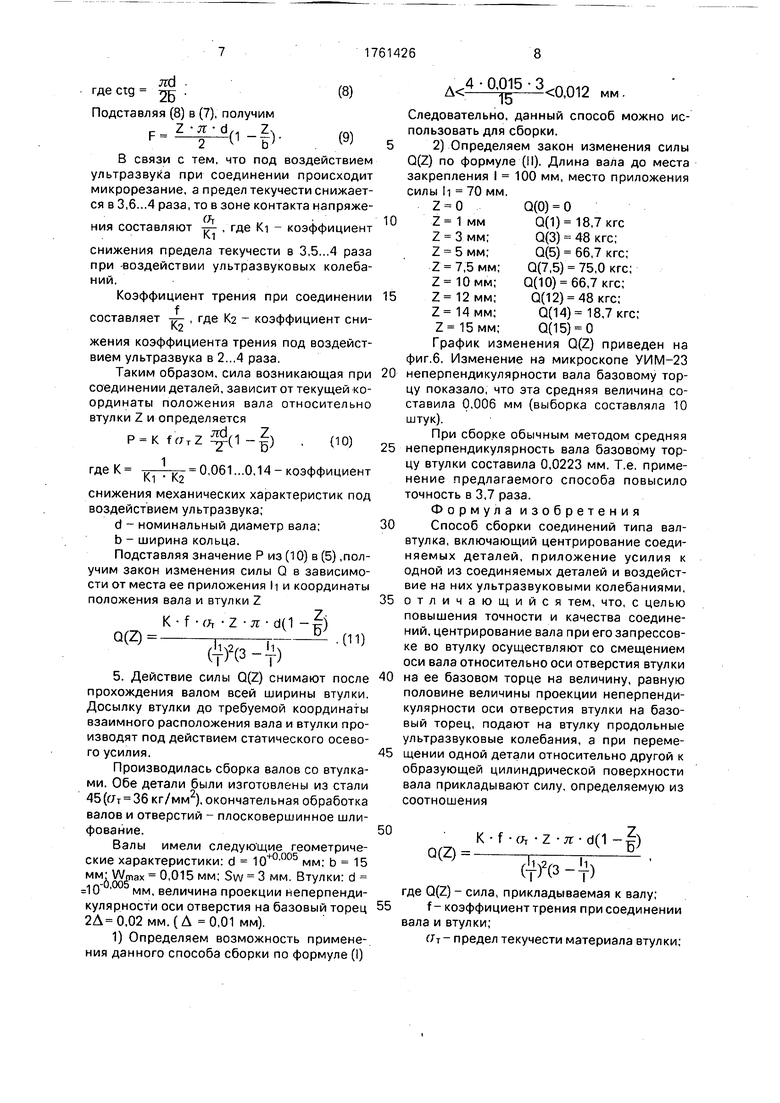

способе соединения; на фиг.6 - пример расчета изменения силы Q (Z).

Нашими исследованиями установлено что введение в зону соединения вала ее втулкой ультразвуковых колебаний транс

формирует процесс упругого и пластическо го формообразования в микрорезание микронеровностями более твердой детал1 поверхности другой даже при небольши глубинах внедрения неровностей. Физиче

екая природа этого явления с точки зрени5 теории дислокаций подробно описана в ра ботеСеверденко В.П., Клубович В.В., Степа ненко А.В. Обработка металлов давлениес. с ультразвуком Минск: Наука и техника

1973, где отмечается снижение предела текучести металлов ат под воздействием ультразвука в 3,5...4 раза и коэффициент трения в 2...4 раза.

Кажущееся на первый взгляд снижение прочности соединения на самом деле места не имеет. Так прочность соединений при сдвиге в осевом направлении увеличилась после сборки с ультразвуком в 1,2...1,6 раза, а жесткость при нагружении сосредоточенной силы в диаметральном сечении в 1,6...1,8 раза. Разборка таких соединений тепловым методом показала, что впадины микронеровностей поверхности более твердой детали заполнены плотно спрессованной стружкой, что увеличивает фактическую площадь контакта соединения деталей. Аналогия: повышение прочности посадок с натягом при нанесении на сопрягаемую поверхность абразивных порошков (например, Гречишев Е.С., Ильяшенко А.А. Соединения с натягом - М.: Машиностроение, 1981 - С. 92-96). При необходимости авторы готовы представить подробные результаты этих исследований.

Последовательность действий и их сущность при предлагаемом способе соединения состоит в следующем.

1.Определяется величина проекции неперпендикулярности оси отверстия втулки на базовый торец (обозначим - 2Д).

2.Снимаются профилограммы с образующей вала и определяют по ним максимальную величину волнистости Wmax и средний шаг волны Sw (фиг.2).

Это необходимо в связи с тем, что фактором, ограничивающим применение предлагаемого способа, является условие размещения микростружки, в которую перейдет объем V (фиг.З), во впадинах волны поверхности вала. В противном случае (при превышении объема стружки, заключенного между впадиной волны и поверхностью втулки) ухудшается поверхность втулки и втулка деформируется. Расчет произведен из условия возникновения наихудшего случая, когда вся микростружка может оказаться в первой впадине волны (на фиг.2 этот объем заштрихован).

Из математических соотношений следует, что условие размещения микростружки в первой впадине волны выразится следующим соотношением;

д 4УЧпах Sw,

b

где b - ширина кольца.

3.Ось вала, закрепленного в установоч- но-зажимном приспособлении, устанавливают относительно оси отверстия на

базовом торце втулки со смещением на величину Д, равную половине величины проекции неперпендикулярности оси отверстия втулки на базовый торец.

4. Втулку закрепляют в приспособлении, являющемся частью ультразвуковой колебательной системы, подают на нее продольные ультразвуковые колебания и производят .соединение вала со втулкой под

действием статического осевого усилия, причем в момент соприкосновения вала со втулкой к цилиндрической поверхности вала со стороны противоположной возникающей при соединении силе Р, определяемой

возникающим микрорезанием объема V, прикладывают силу Q на определенном расстоянии И от места закрепления вала (фиг.4,а). Величина силы Q в зависимости от места ее приложения И определяется из

следующих соображений. На фиг.4,6 приведена схема расчета. Исходя из нее, определим прогиб в любой точке х от действия сил РиО.

25

- (QH -PQx2 , (Q - Р)х3 у EIL2 6

Q(x-hy

-.

(2)

где Е - модуль упругости; I - момент инерции сечения вала.

В связи с поставленной задачей необходимо, чтобы на свободном конце вала () прогиб был равен нулю, т.е. у 0. Тогда уравнение (2) примет вид

-3 (Qh-PI)l2+ (Q-P)I3- Q(l-h)3 0. (3) Производя упрощение и решая (3) относительно О, получим:

2PI

№-/) Й2(з-)

Найдем закон изменения силы Р при перемещении вала по поверхности втулки. Сила Р зависит от напряжений в контакте, площади контакта F и коэффициента трения f

P faT F .(6)

Для определения площади F сделаем развертку площади контакта вала со втулкой до середины втулки (фиг.5). Рассмотрим изменение площади контакта при перемещении вала по координате Z

F -9Z(M h

+ -Z -ctg«).

(7)

F

(8)

О)

jrd . где ctg 25 .

Подставляя (8) в (7), получим

Р(1 -f)

В связи с тем, что под воздействием ультразвука при соединении происходит микрорезание, а предел текучести снижается в 3,6..А раза, то в зоне контакта напряжения составляют -&- , где Кч - коэффициент м

снижения предела текучести в 3,5...4 раза при -воздействии ультразвуковых колебаний.

Коэффициент трения при соединении

составляет , где К2 - коэффициент снижения коэффициента трения под воздействием ультразвука в 2...4 раза.

Таким образом, сила возникающая при соединении деталей, зависит от текущей координаты положения вала относительно втулки Z и определяется

Р К faTZ (1 -|) , (10)

гдеК -г;тг- 0,061. ..0,14 -коэффициент

М

снижения механических характеристик под воздействием ультразвука;

d - номинальный диаметр вала;

Ь - ширина кольца.

Подставляя значение Р из (10) в (5) .получим закон изменения силы Q в зависимости от места ее приложения И и координаты положения вала и втулки Z

K-f -0т -Z -я-dO -I)

о(2) , .01)

Й2(з h

)

I

5. Действие силы Q(Z) снимают после прохождения валом всей ширины втулки. Досылку втулки до требуемой координаты взаимного расположения вала и втулки производят под действием статического осевого усилия.

Производилась сборка валов со втулками. Обе детали были изготовлены из стали 45((/т 36 кг/мм ), окончательная обработка валов и отверстий - плосковершинное шлифование.

Валы имели следую щие геометрические характеристики: d ю/0 005 мм; b 15 мм-Wmax 0,015 мм; Sw 3 мм. Втулки: d 10 мм, величина проекции неперпендикулярности оси отверстия на базовый торец 2А 0,02 мм. (А 0,01 мм).

1) Определяем возможность применения данного способа сборки по формуле (I)

0

5

0

5

0

5

0

5

-0.015

А тгг(J,( мм .

Следовательно, данный способ можно использовать для сборки.

2) Определяем закон изменения силы Q(Z) по формуле (II). Длина вала до места закрепления I 100 мм, место приложения силы И 70 мм.

Z О0(0) О

Z IMM0(1) 18,7 кгс

Z 3 мм;0(3) 48 кгс;

Z 5 мм;0(5) 66,7 кгс;

Z 7,5 мм; 0(7,5) 75,0 кгс;

г 10мм; 0(10) 66,7 кгс;

г 12мм; 0(12) 48 кгс;

г 14мм;0(14) 18,7 кгс;

г 15мм;0(15) О

График изменения Q(Z) приведен на фиг.6. Изменение на микроскопе УИМ-23 неперпендикулярности вала базовому торцу показало, что эта средняя величина составила 0,006 мм (выборка составляла 10 штук).

При сборке обычным методом средняя неперпендикулярность вала базовому торцу втулки составила 0,0223 мм. Т.е. применение предлагаемого способа повысило точность в 3,7 раза.

Формула изобретения

Способ сборки соединений типа вал- втулка, включающий центрирование соединяемых деталей, приложение усилия к одной из соединяемых деталей и воздействие на них ультразвуковыми колебаниями, отличающийся тем, что, с целью повышения точности и качества соединений, центрирование вала при его запрессовке во втулку осуществляют со смещением оси вала относительно оси отверстия втулки на ее базовом торце на величину, равную половине величины проекции неперпендикулярности оси отверстия втулки на базовый торец, подают на втулку продольные ультразвуковые колебания, а при перемещении одной детали относительно другой к образующей цилиндрической поверхности вала прикладывают силу, определяемую из соотношения

0(2)

K-f -о, -Z -tt-d(1 -|)

Й2Сз-)

где Q(Z) - сила, прикладываемая к валу;

f- коэффициент трения присоединении вала и втулки;

(h- предел текучести материала втулки;

Z - текущая координата осевого положения вала относительно втулки;

d - номинальный диаметр вала;

b - ширина втулки;

I - длина вала от места закрепления в установочном зажимном приспособлении;

И - расстояние от места закрепления вала до места приложения силы Q(Z);

К - коэффициент, учитывающий снижение коэффициента трения и предела текучести под воздействием ультразвуковых колебаний (К 0,061-0,14), причем величину смещения оси вала относительно оси отвер0

стия базового торца определяют из соотношения

А 4 ЛЬакс Sw

где А- величина смещения оси вала относительно оси отверстия базового торца, равнаяполовиневеличинынеперпендикулярности оси отверстия втулки базовому торцу;

Wmax - максимальная величина волнистого вала;

Sw - шаг волнистого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| Оправка Михайлова | 1990 |

|

SU1811998A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1731568A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

Использование: в механосборочном производстве, для сборки прецизионных деталей. Сущность изобретения: центрирование вала при установке его во втулку осу- ществляют со смещением оси вала относител ьно оси отверстия на базовом торце втулки на величину, которая равна половине величины неперпендикулярности оси отверстия втулки базовому торцу. На втулку подают продольные электрозвуковые колебания и производят сборку перемещением одной детали относительно другой, при этом к валу прикладывают силу для компенсации его упругих обжатий, возникающих вследствие пластической деформации. 6 ил

Фиг

2

г

(DU2.3

ФигМ

JT-Z-CtgcL

A

Фиг. 6

Составитель В . Николаев Техред М.Моргентал

У

Q V

f.O 12,0 ko W KJ3 l

Корректор Е.Папп

| Способ соединения деталей вал-втулка | 1986 |

|

SU1344566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1990-05-29—Подача