Настоящее изобретение относится к области автотракторной техники и предназначено для использования при оптимизации управления автомобильным, тракторным и т.д. транспортным средствами (ТС).

Известен способ управления ТС, предусматривающий измерение скоростей вращения коленчатого вала (КВД) и выходного вала коробки передач (трансмиссии), сравнение их с заданными оптимальными значениями и при их отклонении включение исполнительных механизмов ТС тормоза или сцепления (авт. св. SU N 1614962, B 60 K 41/24, 1990).

Однако известный способ не выводит водителю текущую информацию о рабочих параметрах ТС, не выдает команды по поддержанию оптимальных режимов, не определяет наступление предаварийной ситуации, не рекомендует водителю команды по предотвращению аварии и не выявляет неисправности агрегатов и причины их появления.

Известен способ управления динамикой агрегатов ТС, например задних колес, основанный на формировании управляющего воздействия по отклонению текущего значения рабочего параметра, например угла поворота рулевого колеса, от заданного значения с учетом как собственно отклонения, так и его производной (заявка DE N 4242218, B 60 R 16/02, 1994).

Недостаток известного способа также заключается в ограниченных возможностях управления ТС и отсутствии постоянного контроля за режимом работы и техническим состоянием агрегатов.

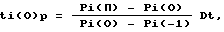

Наиболее близким к предложенному является способ управления агрегатами ТС в динамическом режиме, согласно которому априорно для каждого i-го рабочего параметра агрегата на основе статистических данных при натурных испытаний и/или путем моделирования критических ситуаций определяют минимально допустимое время tiмин.доп. достижения параметром порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или осуществления соответствующей автоматической процедуры защиты агрегата, периодически через временные интервалы Dt измеряют каждый i-ый рабочий параметр агрегата, сравнивают его текущее значение Pi(0) с предшествующим значением Рi(-1), выявляют направление изменения i-го параметра, при приближении его к Pi(п) определяют расчетное время ti(0)p достижения Pi(п) по выражению

сравнивают ti(0)p с tiмин.доп. и в случае ti(0)p≤tiмин.доп. воздействуют на соответствующие исполнительные механизмы для перевода агрегата в номинальный режим (патент RU N 2063887, B 60 K 41/28, 1996).

Недостаток указанного способа состоит в невысокой эффективности управления ТС и связан с неучетом особенностей постадийного перевода агрегатов в номинальный режим.

Задачей изобретения является повышение эффективности управления ТС с четким разбиением минимально допустимого времени на временные интервалы, отводимые для предупредительных и защитных процедур, а также реакций водителя и механизмов на соответствующие сигналы.

Поставленная задача решается тем, что в способе управления агрегатами ТС в динамическом режиме, согласно которому априорно для каждого i-го рабочего агрегата на основе статистических данных при натурных испытаниях и/или путем моделирования критических ситуаций определяют минимально допустимое время tiмин. доп. достижения параметром порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или осуществления соответствующей автоматической процедуры защиты агрегата, периодически через временные интервалы Dt измеряют каждый i-ый рабочий параметр агрегата, сравнивают его текущее значение Pi(0) с предшествующим значением Pi(-1), выявляют направление изменения i-го параметра, при приближении его к Pi(п) определяют расчетное время ti(0)p достижения Pi(п) по выражению

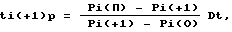

сравнивают ti(0)p с tiмин.доп. и в случае ti(0)p≤tiмин.доп. воздействуют на соответствующие исполнительные механизмы для перевода агрегата в номинальный режим, tiмин.доп. составляют из суммарного времени реакции водителя на получаемые рекомендации по воздействию на исполнительные механизмы tiм1, суммарного времени осуществления водителем рекомендуемых процедур воздействия tiм2, времени реакции водителя на предупреждение о включении автоматической защиты агрегата tiм3, времени реакции защитного механизма на команду включения tiм4 и времени осуществления процедуры автоматической защиты tiм5, при ti(0)p tiмин. доп. tiм1 + tiм2 + tiм3 + tiм4 + tiм5 выдают водителю рекомендации по воздействию на группу исполнительных механизмов и осуществляют вручную рекомендуемые процедуры воздействия, определяют последующее расчетное время ti(+1)p по выражению

сравнивают ti(+1)p с ti(0)p, при ti(+1)p≥ti(0)p продолжают воздействовать на ту же группу исполнительных механизмов, а при ti(+1)p<Ti(0)p приводят в действие дополнительную группу исполнительных механизмов, при ti(0)p tiм3 + tiм4 + tiм5 предупреждают водителя о включении автоматической защиты агрегата с сохранением возможности прерывания им процесса неблагоприятного изменения параметра в соответствии с ранее выданными рекомендациями, например путем отключения агрегата, а при ti(0)p tiм4 + tiм5 автоматически включают защитный механизм, если процедура автоматической защиты водителем не отменена, либо выводят водителю сообщение об аварии с регистрацией аварийной информации в блоке постоянной памяти.

Поставленная задача решается также тем, что в качестве рабочих параметров измеряют одновременно частоту вращения вала двигателя и выходного вала трансмиссии, температуру охлаждающей жидкости (ОЖ), масла двигателя и трансмиссии, окружающей среды, выхлопных газов и ОЖ на выходе предпускового подогревателя двигателя, давление смазки на входе и выходе двигателя, смазки трансмиссии, воздуха в пневмосистеме воздухочистки на входе в двигатель, уровни топлива, ОЖ и смазки двигателя и трансмиссии, электрическое напряжение на концевых выключателях положения тормозов, жалюзи над радиаторами систем охлаждения, передач трансмиссии и в контрольных точках электроцепей ТС.

Кроме того, решению поставленной задачи способствует то, что при медленно изменяющихся рабочих параметрах измеренные текущие значения параметров, а также вычисленные значения расчетного времени регистрируют в блоке постоянной памяти, и то, что на основе зарегистрированных в блоке памяти данных, в том числе параметров, имеющих динамический характер, производят диагностику неисправностей агрегатов ТС.

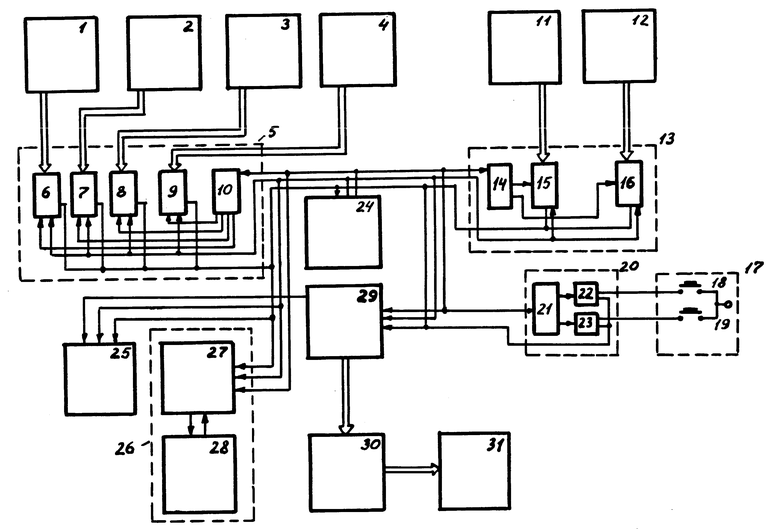

На чертеже представлена функциональная схема устройства, реализующего предложенный способ управления агрегатами ТС в динамическом режиме.

Устройство включает в себя датчики частоты вращения 1 (КВД и выходного вала трансмиссии), датчики давления 2 жидкостей (смазки на входе и выходе двигателя, трансмиссии), воздуха (в пневмосистеме и в системе воздухоочистки на входе в двигатель), датчики температуры 3 (ОЖ, масла двигателя и трансмиссии, окружающей среды, выхлопных газов и ОЖ на выходе предпускового подогревателя, датчики уровней жидкости 4 (топлива, ОЖ и смазки двигателя и трансмиссии), первый блок преобразования 5 с преобразователем время-число импульсов (двумя хронометрами) 6, аналого-цифровыми преобразователями (АЦП) 7, 8, 9 и дешифратором адреса 10, датчики порогового значения электрического напряжения 11 (на концевых выключателях положения тормозов, жалюзи над радиаторами систем охлаждения, передач трансмиссии), датчики напряжения 12 в контрольных точках электроцепей ТС, второй блок преобразования 13 с дешифратором адреса 14 и АЦП 15, 16, блок принятия решений 17, выполненный в виде кнопочных переключателей 18, 19, третий блок преобразования 20 с дешифратором адреса 21 и формирователями импульсов 22, 23, блок управления - процессорный модуль (ПМ) 24, дисплей 25, регистратор 26 с программатором 27 и постоянным запоминающим узлом (ПЗУ) 28, блок регистров 29, блок усилителей 30, исполнительные механизмы 31.

Выходы датчиков частоты вращения 1 подключены к сигнальным входам преобразователя время число импульсов 6, выходы датчиков давления 2, датчиков температуры 3 и датчиков уровней жидкости 4 к сигнальным входам соответственно АЦП 7, 8 и 9 блока преобразования 5. Выходы датчиков порогового значения электрического напряжения 11 и датчиков напряжения в контрольных точках электроцепей 12 соединены с сигнальными входами соответственно АЦП 15 и 16 блока преобразования 13.

Выходы блока принятия решений 17 подключены к сигнальным входам формирователей импульсов 22, 23 блока преобразования 20. Адресные входы преобразователей 6-9 соединены с выходами дешифратора адреса 10, адресные входы преобразователей 15, 16 с выходами дешифратора адреса 14, а адресные входы формирователей импульсов 22, 23 с выходами дешифратора адреса 21. Управляющие входы преобразователей 6-9, 15, 16 подключены к первому выходу ПМ 24, второй выход которого соединен с адресными входами дешифраторов адреса 10, 14 и 21 соответственно блоков преобразования 5, 13 и 20. Выходы преобразователей 6-9, 15, 16 и формирователей импульсов 22, 23 подключены к входу ПМ 24 и одним из входов программатора 27, дисплея 25 и блока регистров 29, остальные входы которых соединены с обоими выходами ПМ 24. Выходы блока регистров 29 через блок усилителей 30 подключены к исполнительным механизмам 31.

Устройство работает следующим образом.

При включении бортовой сети ПМ 24 путем посылки импульсов с интервалом в 0,1 с опрашивает последовательно все датчики 1-4, 11, 12 рабочих параметров агрегатов ТС, связанные с первым блоком преобразования 5, а также опрашивает состояние кнопок 18, 19 в блоке принятия решений 17, запоминает полученную информацию в своем оперативном запоминающем узле, а часть информации, предназначенную для долговременного использования, записывает в дискретной форме в ПЗУ 28 регистратора 26.

На вывод информации устройство работает в двух режимах.

В основном, автоматическом, режиме процессорный модуль 24 отрабатывает одну или несколько запрограммированных функций, заданных водителем, и при этом есть необходимость вывода запросов, предупреждения или команд водителю. На экране дисплея 25 автоматически высвечивается соответствующая информация, содержащая, в частности, необходимые для принятия решения текущие параметры технического состояния ТС. Перевод устройства в автоматический режим управления ТС по одной из нескольких запрограммированных функций осуществляется водителем после нажатия кнопки 19 в блоке принятий решений 17. При этом на экране дисплея 25 высвечивается "меню", содержащее одну или несколько доступных для ввода команд. Последовательно нажимая кнопку 18, водитель с помощью маркера на экране дисплея 25 выделяет нужную команду, которую вводит кнопкой 19.

Во вспомогательном, ручном, режиме, когда нет необходимости вывода запросов, предупреждений или команд водителю, первоначальный вызов и последующая смена на экране дисплея 25 текущей информации о техническом состоянии ТС, сгруппированной по кадрам (блокам), осуществляется после нажатия водителем кнопки 18. При этом предыдущая информация стирается с экрана дисплея 25 и высвечивается новая, следующая информация. Такой опрос информации имеет для водителя чисто справочное назначение и может производиться как на этапе предварительной оценки технического состояния ТС, т.е. в момент ожидания команд водителя на запуск одного из запрограммированных автоматических режимов, так и в рабочем режиме, при котором различные узлы, блоки и агрегаты ТС работают либо автономно под контролем блока управления, либо под его автоматическим управлением (каждый в своем режиме) и испытывают различные нагрузки и напряжения.

Вся информация с датчиков в аналоговой форме преобразуется посредством АЦП 7-9, 15, 16 в дискретную форму за исключением информации о частоте вращения КВД и выходного вала трансмиссии, которая снимается с хронометров 6 и уж представлена в дискретной форме. Дешифраторы адреса 10, 14, 21 в блоках преобразования 5, 13, 20 по команде с ПМ 24 вырабатывают адресные сигналы в каждый момент времени для опроса и считывания информации с определенного датчика. Этим обеспечивается четкое и последовательное считывание информации с каждого АЦП и хронометра.

Итак, информация в двоичных кодах с хронометров 6 есть информация о частоте вращения КВД и выходного вала трансмиссии; с АЦП 7 выдаются значения давлений смазки двигателя (на входе и выходе), смазки трансмиссии, воздуха в пневмосистеме и разрежения в системе воздухоочистки на входе в двигатель; с АЦП 8 значения температур ОЖ и масла двигателя, трансмиссии, окружающей среды, выхлопных газов и ОЖ на выходе предпускового подогревателя двигателя; с АЦП 9 значения уровней масла двигателя, трансмиссии, уровней ОЖ и топлива; с АЦП 15 информации о положении концевых выключателей тормозов, жалюзи над радиаторами системы охлаждения, передач трансмиссии; с АЦП 16 значения напряжений в контрольных точках электроцепей ТС. Вся полученная информация запоминается во внутренней оперативной памяти ПМ 24. В ПЗУ 28 регистратора 26 производится запись информации по определенным адресам. Программатор 27 предназначен для формирования всех необходимых сигналов и импульсов при программировании ПЗУ 28 в режиме записи и считывания уже записанной информации в ПМ 24.

На начальном этапе работы ТС полученная информация путем сравнения текущих значений параметров работы ТС с его оптимальными значениями анализируется с целью определения исправности узлов, блоков, агрегатов, электроцепей ТС и готовности ТС к началу эксплуатации. При положительном результате на экран дисплея 25 выводится надпись "К работе готов", а в противном случае указывается вышедший из строя узел, блок, агрегат, вид неисправности и порядок ее устранения.

В процессе работы ТС устройство осуществляет информационную, контрольную, защитную и дефектологическую функции.

При информационной функции устройства вывод текущей оперативной информации о работе узлов, блоков и агрегатов ТС осуществляется путем последовательного нажатия кнопки 18 в блоке принятия решения 17 с формированием импульса в формирователе 22 для инициирования запуска ПМ 24 на вывод информации, полученной в результате опроса всех датчиков, расположенных в контролируемых узлах, блоках и агрегатах ТС. Например, кадр 1 - высвечиваются все параметры работы двигателя, кадр 2 высвечиваются параметры работы трансмиссии и т.д. Это осуществляется посылкой импульса опроса с ПМ 24 на все дешифраторы адресов 10, 14, 21, открывающие преобразованную в АЦП и хронометрах информацию, относящуюся к контролируемому блоку. Так, например, при контроле работы двигателя выводится информации с датчиков о давлении смазки на выходе и входе двигателя, степени разряжения в системе воздухоочистки на входе в двигатель, температуре ОЖ и масла в двигателе, ОЖ в предпусковом подогревателе двигателя.

Следующее нажатие кнопки 18 в блоке принятия решений 17 вызывает стирание текущих значений параметров работы двигателя на экране дисплея 25 и появление параметров кадра 2 и т.д. Поочередно последовательно водителю-оператору демонстрируется вся информация о работе узлов, блоков и агрегатов ТС.

При контрольной функции устройства производится наблюдение за измеряемыми параметрами работы агрегатов ТС по отношению к заданным пороговым значениям. Например, известны пороговое значение уровня топлива Qтоп1 (предполагаемое количество топлива, необходимое для преодоления расстояния до пункта заправки); поровое значение уровня масла двигателя Qмас1 (количество масла, ниже которого работа двигателя не рекомендуется). Температура ОЖ имеет несколько пороговых значений, связанных с режимами работы ТС: Тож(п)1 температура, ниже которой запуск двигателя без предварительного подогрева запрещен; Тож(п)2 температура, ниже которой работа двигателя под нагрузкой не рекомендуется; Тож(п)3 температура, ниже которой не рекомендуется движение на высших передачах; Тож(п)4 температура, выше которой запрещена остановка двигателя; Тож(п)5 температура, выше которой запрещена эксплуатация двигателя. Достижение параметром своего порогового значения сопровождается выводом на экран дисплея 25 соответствующего предупредительного или аварийного сообщений и записью аварийной информации в ПЗУ 28 регистратора 26.

Эта операция осуществляется путем периодического опроса датчиков 1-4, 11, 12 сравнения полученных значений с заданными в ПМ 24 и в случае их превышения формирования информационного сообщения о данном событии на экране дисплея 25 водителю-оператору.

При защитной функции устройства, в которой используется предложенный способ, происходит определение предаварийной ситуации, ее изменение и предотвращение аварии. Например, аварийная защита ТС от перегрева по температуре ОЖ двигателя Тож осуществляется следующим образом.

Априорно определяют минимально допустимое время tож.мин.доп. достижения температурой ОЖ порогового значения Тож(п)5 115oC. Принимают, в частности, tож. мин. доп. 2 мин. При этом tож.м1 1 мин отводят для суммарного времени реакции водителя на полученные рекомендации по воздействию на исполнительные механизмы, tож. м2 0,5 мин для суммарного времени осуществления водителем рекомендуемых процедур воздействия; tож.м3 0,3 мин - для реакции водителя на предупреждении о включении автоматической зашиты агрегата; tож.м4 0,05 мин для реакции защитного механизма на команду включения; tож.м5 0,15 с для осуществления процедуры автоматической защиты.

Вычислением разностей между текущим значением температуры ОЖ двигателя Тож(0) и ее предшествующим значением Тож(-1) определяются значения изменения температуры ОЖ двигателя DTож. Если изменение Тож имеет тенденцию к увеличению, по вышеприведенному аналитическому выражению определяются расчетное время tож(0)p достижения температурой Тож своего порогового значения Тож(п)5.

Если tож(0)р опускается до tож(0)p t(c) tож.мин.доп. tож.м1 + tож.м2 + tож.м3 + tож.м4 + tож.м5 2 мин, подается команда на исполнительные механизмы ( в автоматическом режиме) или водителю по выводу ТС из предаварийной ситуации.

Когда не замкнут концевой выключатель "Жалюзи над радиаторами системы охлаждения открыты" подается сигнал на открытие жалюзи или, для водителя, команда "Открой жалюзи". Когда замкнут концевой выключатель одной из высших передач, осуществляется переход на пониженную передачу или водителю следует команда "Включи пониженную передачу". Когда замкнут концевой выключатель низший передачи, производится остановка машины или для водителя формируется команда "Останови машину". Когда двигатель работает в режиме холостого хода, выполняется остановка двигателя или водителю передается команда "Глуши двигатель". Наконец, когда в момент аварийной остановки двигателя Тож Tож(п)4 +85oC, водителю направляются команда "Включи вентпомпу" или сигнал "Включена вентпомпа", что сопровождается автоматической подачей управляющего сигнала ПМ 24 через блок регистров 29, блок усилителей 30 на исполнительный механизм включения помпы.

В трех последний случаях производится запоминание вычисленного DTож в оперативной памяти до окончания пробега ТС для последующего учета при диагностировании его технического состояния.

Если расчетное время tож(0)p, уменьшаясь, достигает значения tож(0)р t(з) tож.м3 + tож.м4 + tож.м5 0,5 мин и далее снижается, то указанные выше команды на исполнительные механизмы или водителю сменяются аварийным предупреждением о последующем автоматическом включении соответствующего исполнительного механизма защиты, которое сопровождается выводом текущей величины расчетного времени.

В момент, когда tож(0)p tож.м4 + tож.м5 0,2 мин, либо выдается сигнал на включение автоматической защиты, если режим автоматической защиты водителем не отменен, либо в случае отмены происходит запоминание информации о перегреве (Тож) в ПЗУ 28 регистратора 26, а водителю выводится сообщение "Аварийный перегрев" с индикацией текущего значения Тож на экране дисплея 25.

Аналогичным образом осуществляется аварийная защита двигателя и трансмиссии по изменениям температуры масла DTмас.двиг. и DТмас.транс. подогревателя по изменению температуры ОЖ на выходе подогревателя DTож.под. турбины турбокомпрессора двигателя по изменению температуры выхлопных газов в выпускном трубопроводе двигателя DTвг, системы наполнения двигателя по изменению разрежения в системе воздухоочистки на входе в двигатель DРв, пневмосистемы ТС по изменению давления в пневмосистеме DРпн.

Функции аварийной защиты двигателя и трансмиссии по перечисленным выше информационным параметром отличается только величинами t(c) и t(з). Для давления масла двигателя и трансмиссии и их уровней, уровня ОЖ двигателя, а также частоты вращения КВД с учетом большой динамичности процессов t(c)10 с, t(з) 5 с. Для уровня топлива в топливных баках ТС с учетом малой динамичности процессов t(с) 30 мин, t(з) 10 мин.

При дефектологической функции устройства происходит выявление неисправностей, причин их появления и сообщение водителю приемов (действий) по их устранению.

Каждый раз после снятия нагрузки двигателя (остановке ТС после окончания пробега, аварийной остановке и т.п.) определяются изменения температуры ОЖ двигателя DТож.двиг. масла двигателя DТмас.двиг. и масла трансмиссии DTмас. транс. а также расчетное время снижения каждой из температур на 5oC.

Если расчетное время остывания ОЖtож(0)p больше, чем 30 с, то подается сигнал на жалюзи или выводится одно из диагностических сообщений водителю.

Когда не замкнут концевой выключатель "Жалюзи над радиаторами системы охлаждения открыты", водителю подается команда "Открой жалюзи". Когда расчетное t(0)мас. также оказывается больше 30 с, вырабатывается команда "Очистить фронт радиаторов". Когда двигатель работает на низких оборотах холостого хода, формируется сигнал на увеличение оборотов двигателя или сообщается водителю "Установки повышенные обороты". Когда Тож в режиме холостого хода двигателя не понижается или продолжает повышаться, фиксируется "Отказ системы прокачки ОЖ двигателя", что сопровождается автоматическим включением вентпомпы.

Аналогичным образом происходит выявление неисправностей и причин их появления в системах смазки двигателя по изменению Тмас.двиг. и трансмиссии по изменению Тмас.транс.

Таким образом, настоящее изобретение обеспечивает эффективный автоматический контроль за режимами и техническим состоянием всех его ответственных узлов, блоков и агрегатов, оптимизацию режимов, автоматическое выявление неисправностей и причин их появления, а также способствует предотвращению возникновения аварийных ситуаций и выхода из строя ТС. При практическом использовании предложенного способа эксплуатационная надежность ТС может быть повышена примерно на 40% а время наработки на отказ доведено до 75% всего ресурса работы ТС.

Изобретение относится к автотракторной технике и предназначено для контроля за режимами работы и состоянием агрегатов транспортного средства. Априорно для каждого рабочего параметра агрегата определяют минимально допустимое время достижения порогового значения, достаточное для адекватной реакции и воздействия водителя по предотвращению указанного достижения и/или реализации процедуры защиты агрегата. Через заданные временные интервалы измеряют каждый рабочий параметр агрегата, сравнивают его текущее значение с предшествующим, выявляют направление изменения параметра и при приближении его к пороговому значению определяют расчетное время достижения порогового значения по скорости изменения параметра. В случае уменьшения расчетного времени до минимального допустимого воздействуют на исполнительные механизмы для перевода агрегата в номинальный режим. Особенность способа заключается в том, что минимально допустимое время составляют из времени реакции водителя на рекомендации по воздействию на исполнительные механизмы, времени осуществления водителем рекомендуемых процедур воздействия, времени реакции водителя на предупреждение о включении защиты агрегата, времени реакции защитного механизма на команду включения и времени осуществления процедуры защиты. Таким образом, постадийный перевод агрегатов в номинальный режим производится с учетом затрат времени на отдельные процедуры, что повышает эффективность управления транспортным средством. 3 з.п.ф-лы, 1 ил.

сравнивают ti(0)p с ti мин.доп. и в случае ti(0)p ≤ ti мин.доп. воздействуют на соответствующие исполнительные механизмы для перевода агрегата в номинальный режим, отличающийся тем, что ti мин.доп. составляют из суммарного времени реакции водителя на получаемые рекомендации по воздействию на исполнительные механизмы tim1, суммарного времени осуществления водителем рекомендуемых процедур воздействия tim2, времени реакции водителя на предупреждение о включении автоматической защиты агрегата tim3, времени реакции защитного механизма на команду включения tim4 и времени осуществления процедуры автоматической защиты tim5, при ti(0)p ti мин.доп. tim1 + tim2 + tim3 + tim4 + tim5, выдают водителю рекомендации по воздействию на группу исполнительных механизмов и осуществляют вручную рекомендуемые процедуры воздействия, определяют последующее расчетное время ti(+1)p по выражению

сравнивают ti(+1)p с ti(0)p, при ti(+1)p ≥ ti(0)p продолжают воздействовать на ту же группу исполнительных механизмов, а при ti(+1)p < ti(0)p проводят в действие дополнительную группу исполнительных механизмов, при ti(0)p tim3 + tim4 + tim5 предупреждают водителя о включении автоматической защиты агрегата с сохранением возможности прерывания им процесса неблагоприятного изменения параметра в соответствии с ранее выданными рекомендациями, например путем отключения агрегата, а при ti(0)p tim4 + tim5 автоматически включают защитный механизм, если процедура автоматической защиты водителем не отменена, либо выводят водителю сообщение об аварии с регистрацией аварийной информации в блоке постоянной памяти.

| RU, патент, 2063887, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-01-20—Публикация

1997-01-28—Подача