Изобретение относится к технологии углеграфитовых материалов, в частности, к получению пенографита, который может быть использован как компонент композиционных материалов, для изготовления гибкой графитовой фольги и т.д.

Известен способ получения окисленного графита обработкой 100 г природного графита смесью на основе 300 г концентрированной (94-96%) H2SO4 и 100 г концентрированной (60-65% ) HNO3 в течение 2 часов; затем твердую фазу отделяют от жидкости и промывают 3 л H2O. В результате получают окисленный графит с привесом в 2 раза большим по сравнению с окисленным графитом, полученным традиционным способом без предварительного отделения окислительного раствора [1]

Недостатком известного способа является то, что пенографит, полученный из этого окисленного графита, имеет недостаточно высокую степень расширения, а окисленный графит имеет высокую коррозионную активность.

Известен способ получения пенографита, согласно которому 100 в.ч. графита обрабатывают 10-35 в.ч. окислительного раствора на основе 96% H2SO4 + 70% HNO3 при массовом отношении HNO3 H2SO4 0,06-0,7 в пересчете на безводные кислоты; после этого, минуя стадию промывки водой, при термообаботке получают пенографит со степенью расширения 100-195 см3/г и насыпной плотностью 5-10 г/л [2]

Недостатками указанного способа являются высокая коррозионная активность и неоднородность пенографита, а также очень большое количество газов и паров (H2SO4, SO2, SO3, H2O), выделяющихся при термообработке, что требует соответствующих мер по защите окружающей среды, людей и аппаратуры.

Наиболее близким техническим решением является способ получения некоррозионного окисленного графита для пенографита, заключающийся в обработке порошка исходного природного графита смесью 96% H2SO4 (в количестве 3 кг) с 0,2 кг 95% HNO3 при отношении H2SO4 HNO3 0,07, последующей отмывке до pH 7 и сушке, из которого при термообработке при 400-1000oC в присутствии газообразного аммиака получают пенографит с насыпной плотностью 5 кг/м3 [3]

Недостатками способа являются очень большой расход воды, необходимый для отмывки окисленного графита до pH 7, а также использование при термообработке газообразного аммиака, что требует сложного аппаратурного оформления процесса и повышенной безопасности, что удорожает указанный способ.

Технической задачей предлагаемого изобретения является снижение содержания коррозионного агента в окисленном графите, а также снижение материальных затрат.

Поставленная задача решается тем, что в способе получения окисленного графита для пенографита, включающем обработку частиц природного графита смесью концентрированной серной кислоты с концентрированной азотной кислотой, промывку образовавшегося соединения внедрения в графит водой и последующую сушку, используют азотную кислоту в виде меланжа производства азотной кислоты, содержащего 7,5-15 мас. серной кислоты и 3,5-5 мас. воды при массовом отношении меланжа к серной кислоте 1-2,3 в пересчете на безводные кислоты.

Поставленная задача достигается также тем, что промывку водой образовавшегося соединения внедрения в графит ведут до pH промывных вод 2-3 и содержания серы < 2 мас. в окисленном графите.

Массовое отношение меланжа к H2SO4 составляет 1-2,3 в пересчете на безводные кислоты. Увеличение содержания меланжа в окислительной смеси выше отношения 2,3 нежелательно, так как приводит к увеличению насыпной плотности пенографита, получаемого из окисленного графита, до 7-10 г/л. Уменьшение содержания меланжа менее отношения 1 также нецелесообразно, так как приводит к повышенному содержанию коррозионного агента S > 2 мас. в окисленном графите, что ухудшает качество продукта.

Изменения содержания серы в окисленном графите и его степени вспенивания обусловлены составом окисленной смеси. Как показали наши исследования, в результате обработки порошка природного графита смесью меланжа и моногидрата серной кислоты получается смешанное соединение внедрения в графит серной и азотной кислот. В этом случае азотная кислота выступает не только в качестве окислителя для интеркалирования H2SO4 в графит, а также и в качестве интеркалирующего агента. В связи с этим чем больше содержания в окислительной смеси HNO3, тем больше ее внедряется в межслоевое пространство графита и соответственно меньшее количество бисульфатионов содержится в соединении внедрения. На стадии гидролиза и промывки концентрированная HNO3 легко вымывается из соединения внедрения, чем H2SO4, а самой серной кислоты там значительно меньше. Поэтому в конечном итоге продукт, получаемый после окислительной обработки, гидролиза и промывки, содержит меньшее количество остаточной серной кислоты и менее коррозионно активен.

Промывку графита водой согласно изобретению следует проводить до pH промывных вод, находящейся в интервале 2-3. При pH <2 в окисленном графите возрастает содержание остаточных кислот, что приводит к возрастанию коррозионной активности окисленного графита; при pH > 3 содержание S в окисленном графите находится на уровне 1-1,5% но при этом возрастает насыпная плотность пенографита и количество воды, используемой для промывки.

Отмывка до pH 2-3 значительно сокращает расход воды и, следовательно, количество кислых отходов.

В качестве компонентов окислительной смеси предлагаем использовать меланж кислотный (ГОСТ 1500-78) продукт производства азотной кислоты и моногидрат серной кислоты. Таким образом, предлагаемый способ приводит к снижению коррозионной активности окисленного графита при сохранении удовлетворительной степени вспенивания, снижению материальных затрат за счет использования меланжа и сокращения расхода воды и объема кислых отходов, подлежащих очистке и утилизации.

Пример 1. В реактор объемом 3 м3 (материал Ti) заливают 680 л моногидрата H2SO4 с концентрацией 98% и 970 л меланжа, содержащего 89% HNO3, 7,5% H2SO4, 3,5% H2O, и перемешивают в течение 20 мин. Затем добавляют 500 кг природного графита марки ГТ (ГОСТ 4596-75) и проводят химическую обработку графита при перемешивании (ω 60 об/мин) в течение 1,5 часа. Массовое отношение меланж: H2SO4 в пересчете на безводные кислоты составляет 1. Затем реакционную смесь подают в емкость (V 20 м3), наполненную холодной водой (Tводы <20oC), и перемешивают в течение 30 мин, затем отстаивают 30 мин и 2/3 осветленного раствора декантируют, а оставшуюся часть подают на фильтр, отфильтровывают твердую фракцию от жидкости, далее промывают осадок горячей H2O (Tводы 50-60oC) до pHпромы в.вод 2. Полученный окисленный графит сушат при 90oC и анализируют на содержание остаточной серы по ГОСТу 17818.17-90 и степень вспенивания (ТУ 5728-006-132 67785). Содержание S в окисленном графите составило 2,0 мас. Термообрабатывают окисленный графит на воздухе в муфеле при 1000oC в течение 10 с и получают пенографит с насыпной плотностью 2,7-3,0 г/л. Содержание S в пенографите 0,11%

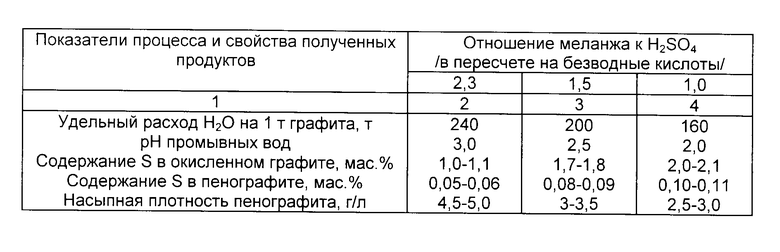

Результаты остальных опытов сведены в таблицу.

Как показали результаты опытов, представленные в таблице, варьирование соотношения меланж серная кислота и pH позволяет получать пенографит с содержанием коррозионного агента S менее 0,05-0,1 мас. и насыпной плотностью в диапазоне 3-5 г/л. Кроме того, отмывка окисленного графита до pH=2,5-3,0 позволяет сократить расход воды в 3 раза по сравнению с отмывкой до pH=7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2105029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2443625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФАТА ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083723C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2427532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2014 |

|

RU2561074C1 |

Использование: получение гибкой графитовой фольги и композиционных материалов на основе пенографита для теплоэнергетики, авиакосмической и атомной техники, химической и металлургической промышленности. Сущность изобретения: Порошок природного графита обрабатывают окислительной смесью на основе меланжа производства азотной кислоты, содержащего 7,5-15 мас.% H2SO4, 3,5 мас. % H2O, остальное HNO3, и моногидрата серной кислоты при массовом отношении меланжа к H2SO4 1-2,3 в пересчете на безводные кислоты. Гидролиз и промывку водой осуществляют до pH промывных вод 2-3 и получения окисленного графита с содержанием коррозионной S менее 2 мас.%. Содержание S в пенографите не более 0,11 мас.%, насыпная плотность пенографита 2,5-5 г/л. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4895713, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения некоррозионно-активного термически расширенного графита | 1991 |

|

SU1813711A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1996-02-22—Подача