Изобретение относится к области неорганической химии, а именно к способу получения синтетических алмазов удлиненной формы и условиях высоких статических давлений и температур с применением углеграфитового материала и растворителя-катализатора, и может найти применение в качестве деталей узлов звуко- или видеовоспроизведения, для изготовления щупов, в микромеханических устройствах, в качестве теплоотводов, для изготовления инструментов, в которых алмазные зерна ориентируются специальным образом, например, в буровых коронках и правящих карандашах.

Известен способ синтеза алмазов в форме иглы, имеющих электропроводные свойства (см. патент США №3310501, кл. 252-502, 1957 г.), по которому алмазы иглообразной формы получаются при добавлении бора в реакционную ячейку специальной конструкции.

В патенте Франции №2243906, кл. С01В 31/06, 1976 г. удлиненные алмазы с ребристой кромкой синтезируют в реакционной ячейке специальной конструкции, однако сам процесс синтеза носит случайный характер. Необходимое условие процесса синтеза возникает в графите слабых зон, в которые проникает металл-растворитель, - ничем не обусловлено и никак не регулируется. В процессе синтеза получают единичные кристаллы.

Способ по патенту США №4036937, кл. 423-407, 1977 г. улучшает способ синтеза по патенту Франции №2243906. В этом патенте получение удлиненных алмазных частиц также достигается за счет специальной конструкции реакционной ячейки. При этом углеродсодержащий материал используется в виде полого цилиндра, внутрь которого помещается металлический растворитель. При этом отношение толщины стенок цилиндра к его внутреннему диаметру должно быть в пределах 1:20 до 1:5. Удлиненные алмазы получаются за счет того же эффекта проникновения металлического растворителя по трещинам в графитовом цилиндре, что и в патенте Франции №2243906. Этот способ имеет те же недостатки, что способ по патенту Франции.

Ю.А.Литвин и Э.М.Никифорова - «Синтетические алмазы», 1973, №4, с.3-7 и В.Бутузов, В.Лаптев и С.Дунин - ДАН СССР 1975, 20, р.177-720, разработали методику выращивания игольчатых и пластинчатых кристаллов за счет тщательного подбора температуры синтеза и температурного градиента в месте нахождения растущего кристалла. Единичные кристаллы выращивались на затравках в метастабильных условиях. А.Ëсида, Ë.Миямото и др. - Сб. Сверхтвердые материалы: синтез, свойства, применение. Наук. Думка. Киев, 1983, с.45, - сообщили о получении игольчатых алмазов в реакционной ячейке сложной конструкции: в трубку из металлической фольги помещают спектроскопический графит, в который вставляется пруток из нитрида бора. Перед сборкой ячейки на внутреннюю поверхность металлической трубки осаждали путем испарения в вакууме слой золота толщиной несколько тысяч ангстрем. Максимальная длина иглообразных кристаллов составляет 0,8 мм, отношение длины кристалла к его ширине от 2 до 20. Выход таких алмазов составлял около 10% от общей массы кристаллов за один цикл синтеза. Авторы утверждают, что добавка Au всегда является необходимой для образования удлиненных алмазов, а влияние температурного градиента обнаружить нельзя. Недостатком способа является сложность технологии и расход драгметалла Au.

Наиболее близким по технической сущности и достигаемому результату является способ синтеза игольчатых и удлиненных алмазов, включающий использование шихты из сплава Mn-Ni-Fe, в весовом соотношении 60±5:30±5:10±5, и порошка графита, смешение их и обработку смеси при давлении >40 кбар и Т>950°С, причем скорость нагрева регулируют так, чтобы она составляла <100°С/мин (см. п.Японии №48-42355, кл. С01В 31/06, 1973 г.).

К недостаткам данного способа следует отнести сложность технологии изготовления и высокую стоимость из-за необходимости использования специальной конструкции реакционной ячейки и драгметаллов.

Технической задачей изобретения является упрощение технологии синтеза игольчатых и удлиненных алмазов и увеличение их выхода за один цикл процесса синтеза.

Указанная техническая задача решается тем, что синтез игольчатых и удлиненных алмазов ведется с использованием шихты из сплава Mn-Ni-Fe, в весовом соотношении 60±5:30±5:10±5, и порошка или дисков углеродсодержащего вещества, смешиванием их или переслаиванием (в случае с дисками) и обработку смеси при давлении >40 кбар и температуре Т>950°С в реакционной ячейке.

При этом скорость нагрева реакционной ячейки с помощью программируемого регулятора устанавливают такой, чтобы она составляла менее 100°С/мин.

Согласно изобретению, в качестве углеродсодержащего вещества используется игольчатый кокс или графит на базе кокса с однокомпонентной анизотропной структурой; при этом кокс или графит имеют степень графитизации не менее чем 0,55 относительных единиц.

Графит производится по стандартной технологии реакторного графита марки ВПГ, ТУ 48-20-86-76 с использованием нефтяного пиролизного кокса (например КНПС). Материал типа ВПГ характеризуется следующими параметрами: с=6,719 Å, а=2,4636 Å, где с - параметр кристаллической решетки по оси с; а - параметр кристаллической решетки по оси а в ангстремах.

Область когерентного рассеяния (размер кристаллитов) у такого графита характеризуется значениями La=455÷550 Å и Lc=180÷200 Å и степень графитизации имеет значение g=0.75÷0.80 отн. единиц. Кокс отличается повышенным содержанием струйчатой составляющей в текстуре материала. Использование в графите кокса однокомпонентной анизотропной структуры позволяет достичь значения графитизации в диапазоне g=0,55÷0,80 относительных единиц при температурах 2500-2800°С соответственно, в то время как графит, сбалансированный по струйчатой и сферолитовой составляющим, характеризуется значением графитизации в диапазоне g=0,36÷0,44 отн.ед. при тех же температурах. Так как зарождение кристалла алмаза происходит в твердой фазе за счет перестройки решетки микрокристаллитов графита по мартенситному или реконструктивному механизму при высоких давлениях и температурах, то иголки кокса являются той матрицей-затравкой, на которой происходит дальнейший рост кристалла за счет диффузии углеродного вещества к кристаллу.

Полувековая практика синтеза алмазов из графитов со сбалансированной структурой по струйчатой и сферолитовой составляющим, имеющих степень графитации в диапазоне g=0,36÷0,44 отн.ед. при тех же температурах, показывает, что в аналогичных условиях синтеза получаются монокристаллы алмаза изометричной формы (октаэдры, кубооктаэдры, кубы), зерна неправильной формы.

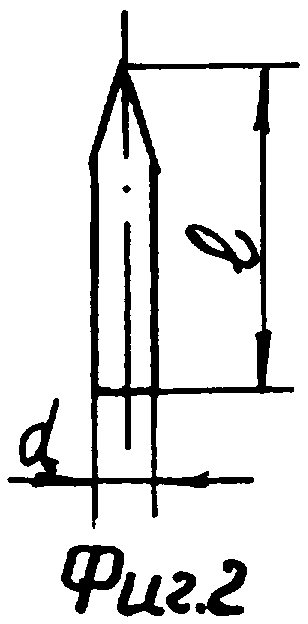

Изобретение поясняется чертежом, на котором фиг.1 показывает, что форма получаемых кристаллов алмаза зависит от того, как ориентированы кристаллиты игольчатого кокса в образец по отношению к изотерме температурного поля в реакционной ячейке. Если кристаллит кокса в образец направлен строго по радиусу ячейки (перпендикулярно касательной к изотерме, которую он пересекает), то получается кристалл алмаза правильной игольчатой формы (фиг.1, поз.1). Если кристаллит кокса располагается так, что его длинная ось составляет с касательной к изотерме угол, отличный от 90°, то получаются алмазы удлиненной, но асимметричной формы (фиг.1, поз.2). Степень асимметрии зависит от угла ориентации между длинной осью кристаллита и касательной к изотерме. В графите нет строгой ориентации кристаллитов кокса, поэтому за один цикл синтеза получается целая гамма удлиненных кристаллов алмаза различной степени симметричности. Так как в графите в качестве связующего используется еще и каменноугольный пек, из которого также идет синтез алмаза, то в спеке после синтеза присутствуют и обычные изометричные кристаллы 3. На фиг.2 изображен игольчатый алмаз в увеличенном масштабе.

Пример 1.

Из монолитного куска искусственного графита типа марки ВПГ с наполнителем из игольчатого кокса высверливали цилиндрический стержень диаметром 10 мм. Из стержня нарезали диски толщиной 2,4 мм. Диски загружали в реакционную ячейку, чередуя их с катализатором - растворителем (сплав Ni, Mn). Ячейку помещали между двумя блок матрицами с углублениями, генерировали давление в ячейке 4,5 ГПа, нагревали до температуры 1250±50°С со скоростью 80÷90°С / мин и выдерживали при этой температуре 10 мин. После синтеза спек очищали от непрореагировавшего графита по стандартной технологии химобработки. В результате было получено 5% алмазов правильной игольчатой формы и около 30% кристаллов удлиненной формы. Остальные алмазы представляли собой зерна неправильной формы, двойники типа «ласточкин хвост», с шероховатыми гранями. Максимальный размер кристаллов по длинной оси 1,0 мм, отношение длины к ширине от 3:1 до 6:1.

Пример 2.

То же, что и в пр.1, только диаметр дисков из графита с игольчатым коксом составлял 8 мм. Давление в реакционной ячейке доводили до 7,0 ГПа, температуру до 1300°С со скоростью 50÷75°С/мин. В результате было получено около 7,5% кристаллов правильной игольчатой формы и около 40% кристаллов удлиненной формы, различной степени асимметричности. Размеры кристаллов по длинной оси лежат в диапазоне 0,5-0,8 мм, по ширине - в диапазоне 0,15-0,20 мм.

Технико-экономический эффект заключается в замене остродефицитных и дорогостоящих природных алмазов XV группы «а», VII группы Г и XXII группы «а» при изготовлении алмазных игл на синтетические алмазы игольчатой формы. При этом отпадает необходимость в операции шлифования при огранке природного кристалла алмаза октаэдрической формы.

Техническая документация на синтез алмазов по технологии, описанной в заявке, имеется в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ АЛМАЗОВ | 2011 |

|

RU2469781C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ | 1982 |

|

SU1120630A1 |

| Способ получения поликристаллических алмазных агрегатов заданной формы | 1970 |

|

SU329761A1 |

| Способ синтеза алмазов | 1980 |

|

SU972786A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА | 1980 |

|

SU1016941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2020 |

|

RU2740599C1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛМАЗОВ | 2011 |

|

RU2471542C1 |

Изобретение относится к области неорганической химии, а именно к получению синтетических алмазов игольчатой формы, и может найти применение в промышленном производстве алмазов специального назначения, например, для буровых коронок и правящих карандашей, а также в качестве деталей узлов звуко- или видеовоспроизведения, для изготовления щупов, в микромеханических устройствах и т.д. Способ включает смешивание шихты из сплава Mn-Ni-Fe в весовом соотношении 60±5:30±5:10±5 и порошка углесодержащего вещества и обработку смеси при давлении >40 кбар и Т>950°С при скорости нагрева менее 100°С/мин. В качестве углеродсодержащего вещества используют игольчатый кокс или графит на базе кокса с однокомпонентной анизотропной структурой со степенью графитизации не менее 0,55 относительных единиц. Изобретение позволяет упростить технологию синтеза игольчатых и удлиненных алмазов и увеличить процент их выхода за один цикл процесса. 2 ил.

Способ синтеза игольчатых и удлиненных алмазов, включающий смешивание шихты из сплава Mn-Ni-Fe в весовом соотношении 60±5:30±5:10±5 и порошка углеродсодержащего вещества и обработку смеси при давлении >40 кбар и Т>950°С при скорости нагрева менее 100°С/мин, отличающийся тем, что в качестве углеродсодержащего вещества используют игольчатый кокс или графит на базе кокса с однокомпонентной анизотропной структурой со степенью графитизации не менее 0,55 относительных единиц.

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4412980 А, 01.11.1983 | |||

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

Авторы

Даты

2008-03-10—Публикация

2006-07-21—Подача