Изобретение относится к технике получения высокотвердых материалов, а именно к синтезу алмазов, применяющихся, в частности, для изготовления алмазного инструмента.

Известен способ получения искусственного алмаза, включающий импульсное воздействие на образец графита и металла давлением и нагревом путем пропускания импульса электрического тока по образцу, содержащему металл из группы: медь, алюминий, никель, железо с включением мелкодисперсных частиц графита, средний размер которых 5-10 мкм, при следующих соотношением компонентов, об.%: графит - 5-55, металл указанной группы - 45-95 [1].

Известный способ позволяет упростить технологию получения алмазов, однако для известного способа характерен невысокий выход алмазов.

Известен способ получения алмазов, включающий воздействие на углеродсодержащий материал высоким давлением при нагреве в области стабильности алмаза. В качестве углеродсодержащего материала используют альфа-карбин в аморфной форме. Альфа-карбин может содержать углерод в количестве 99,0-99,9 мас. %, а нагрев ведут до температуры 1400-1700oC [2].

Известный способ позволяет ускорить процесс и несколько повысить выход алмазов, однако процент выхода все же оказывается недостаточно высоким.

Известен способ получения поликристаллического алмаза, включающий нагревание углеродсодержащего материала, отделенного от катализатора разделяющим слоем, под давлением с последующей выдержкой при температуре и давлении синтеза. Нагревание материала осуществляют со скоростью 1500-2000 град./с при изменении давления со скоростью 3-4 ГПа, выдержку проводят 0,5-5,0 с, при этом в качестве разделяющего слоя используют материал твердостью 0,45-5,0 ГН/м2 и дисперсностью 1-10 мкм. Выдержку при синтезе ведут при 1800-2100 К и давлении 7-8 ГПа [3].

Известный способ требует применения чрезмерно высоких температур и давлений и не обеспечивает получение алмазов в виде монокристаллов.

Известен способ получения алмаза, включающий сжатие углеродсодержащего материала до достаточной величины и его нагрев с последующей выдержкой при температуре и давлении синтеза. В качестве углеродсодержащего материала используют фуллерен различного молекулярного веса (от C32 до C84). В глубине образца может создаваться градиент давления выше 1 ГПа/мм. Величина основного давления может достигать 15-25 ГПа. Сжатие образца может осуществляться как в гидростатических, так и в негидростатических условиях. Давление может быть снижено нагревом до температуры ниже 1000oC [4].

Известный способ позволяет получать алмазы высокого качества, в частности поликристаллические, однако его осуществление требует применения чрезмерно высоких давлений или создание градиента давлений, что усложняет применяемое оборудование.

Известен способ получения алмазов из исходного порошкообразного материала, содержащего углерод как основной компоненты, включающий воздействие на указанный материал давлением в пределах 2-50 ГПа при приложении к материалу градиента давления и одновременное нагревание облучением части материала, к которому приложено максимальное давление, лазерным излучением. В качестве основной компоненты порошкообразного материала взят фуллерен C60 или углеродные микротрубки [5].

Известный способ позволяет поддерживать постоянную температуру образца достаточно долгое время, однако при этом значительно усложняется применяемое оборудование.

Наиболее близким к заявляемому способу получения искусственных алмазов является способ получения алмазов, принятый за прототип, так как он совпадает с заявленным способом по наибольшему числу признаков. Способ-прототип включает воздействие на порошок фуллерена, размещенный между двумя слоями графита общей массой около 10% от массы фуллерена, давлением в 6,7 ГПа и нагревом до температуры 1200-1850oC с катализаторами: никель, кобальт и сплав кобальта [6].

Известный способ-прототип позволяет поднять выход алмазов до величины порядка 90%, однако при этом приходится воздействовать достаточно высоким давлением (6.7 ГПа), что ведет к усложнению применяемого оборудования.

Задачей настоящего изобретения являлась разработка такого способа получения искусственных алмазов, который бы обеспечивал высокий выход алмаза при пониженных давлениях, не превышающих 5,5 ГПа.

Поставленная задача решается тем, что в способе получения искусственных алмазов, включающем воздействие на фуллерен с графитом и катализатор давлением и нагревом в области стабильности алмаза с последующей выдержкой при температуре синтеза, фуллерен вводят в количестве, лежащем в интервале 10-2 - 6•10-1 мас. % от массы графита, и распределяют его в массе графита. Фуллерен может быть введен в виде фуллеренсодержащей сажи или в виде экстракта фуллеренов.

Неожиданно обнаружилось, что если вводить в шихту фуллерен не в качестве основного компонента, а в количестве 10-2 - 6•10-1 мас.% от массы графита и при этом распределить его в массе графита, то оказывается возможным при сравнительно небольших давлениях (4,5-5,5 ГПа) получить значительно более высокий выход алмазов, чем в случае, когда шихта содержит фуллерен в качестве основной компоненты углерода.

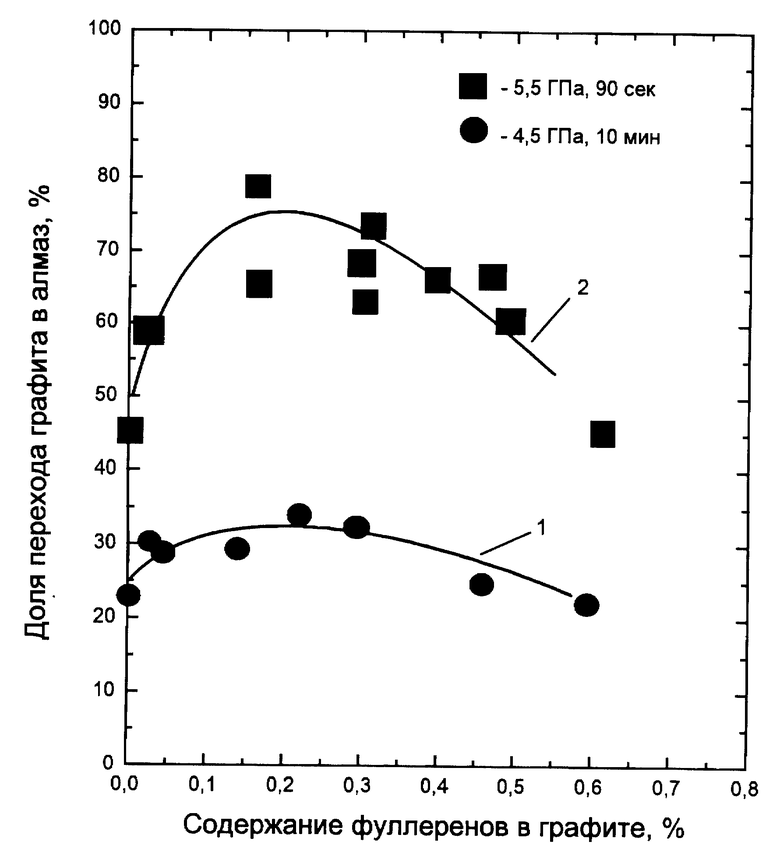

Полученный эффект отчетливо прослеживается из графика, приведенного на чертеже, на котором показаны некоторые результаты по экспериментальному определению зависимости доли перехода графита и фуллерена в алмаз, в мас.%, от содержания фуллерена в графите, в мас.% для давлений 4,5 ГПа (кривая 1) и 5,5 ГПа (кривая 2).

При содержании фуллерена в графите, превышающем 6•10-1 мас.%, выход алмазов становится сопоставим с выходом алмазов из графитовой шихты.

При содержании фуллерена ниже 10-2 мас.% от массы графита также не наблюдается увеличение выхода алмаза.

Проведенные авторами эксперименты показали, что необходимым условием получения увеличенного выхода алмаза является распределение фуллерена в массе графита.

Обнаруженный эффект, по-видимому, обусловлен тем обстоятельством, что в указанном выше количественном интервале молекулы фуллерена ведут себя как катализатор при образовании алмаза подобно некоторым металлам за счет образования, например, карбидов при деструктуризации фуллеренов при температуре выше 800oC.

Заявляемый способ получения искусственных алмазов осуществляют следующим образом. Приготавливают шихту из графита с добавлением фуллерена в количестве 10-2 - 6•10-1 мас.% от массы графита и катализатора, например сплава хрома и никеля, сплава хрома с марганцем или сплава никеля, марганца и меди, смешиванием в смесителе. Полученную шихту брикетируют под давлением и размещают в полости теплоэлектроизоляционного контейнера, закрывая с обеих сторон крышками, изготовленными прессованием смеси графита и известняка. Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования алмаза, и затем нагревают за счет пропускания электрического тока через шихту до температуры, соответствующей этому давлению, затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза алмаза. Затем производят химическое обогащение, рассеивают полученный алмаз по крупности зерен, для каждой зернистости определяют механическую прочность, по значениям которой определяют марку алмазов.

Ниже приведены примеры конкретного осуществления способа получения искусственных алмазов.

Пример 1.

Приготавливают шихту из графита с добавлением фуллеренов C60 + C70 в количестве 0,15 мас.% от массы графита, вводя их из фуллеренового экстракта, и катализатора из сплава никеля с марганцем. Смешивание компонентов осуществляют в смесителе, добиваясь распределения фуллеренов в объеме графита. Затем брикетируют шихту, подвергая ее давлению 10 МПа, и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "наковальня с лункой", сжимают до давления 4,5 ГПа, нагревают за счет пропускания через шихту электрического тока до температуры 1250oC и выдерживают при данных параметрах в течение 10 минут. После выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. После химического обогащения определяют долю перехода графита в алмаз, которая составила в среднем 33,7% с одного спекания.

Пример 2.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, но шихту приготавливают без добавления фуллерена. Доля перехода графита в алмаз составила в среднем 22,6% с одного спекания.

Пример 3.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, но добавляют фуллерены C60 + C70 в количестве 0,01 мас. % от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 30,3% с одного спекания.

Пример 4.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, с добавлением фуллеренов C60 + C70 в количестве 0,12 мас.% от массы графита, вводя их из фуллереновой сажи (содержащей 8% фуллеренов). Доля перехода графита в алмаз составила в среднем 35,0% с одного спекания.

Пример 5.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, с добавлением фуллеренов C60 + C70 в количестве 0,02 мас.% от массы графита, вводя их из фуллереновой сажи (содержащей 2% фуллеренов). Доля перехода графита в алмаз составила в среднем 27,2% с одного спекания.

Пример 6.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, с добавлением фуллеренов C60 + C70 в количестве 0,6 мас.% от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 22,7% с одного спекания.

Пример 7.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 1, с добавлением фуллеренов C60 + C70 в количестве 0,62 мас.% от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 22,5% с одного спекания.

Пример 8.

Выполняют те же операции, что и в примере 1, но нагрев осуществляют до температуры 1350oC при давлении 5,5 ГПа в течение 90 с, с добавлением фуллеренов C60 + C70 в количестве 0,15 мас.% от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 75,0% с одного спекания.

Пример 9.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 8, с добавлением фуллеренов C60 + C70 в количестве 0,6 мас.% от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 55,0% с одного спекания.

Пример 10.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 8, с добавлением фуллеренов C60 + C70 в количестве 0,01 мас. % от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 57% с одного спекания.

Пример 11.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 8, но без добавления фуллеренов. Доля перехода графита в алмаз составила в среднем 45,0% с одного спекания.

Пример 12.

Выполняют те же операции и при тех же давлениях, времени выдержки и температуре, что и в примере 8, с добавлением фуллеренов C60 + C70 в количестве 0,63 мас.% от массы графита, вводя их из фуллеренового экстракта. Доля перехода графита в алмаз составила в среднем 42,0% с одного спекания.

Заявленный способ получения искусственных алмазов был апробирован в условиях промышленного производства. Использование заявляемого способа позволяет получить значительный экономический эффект.

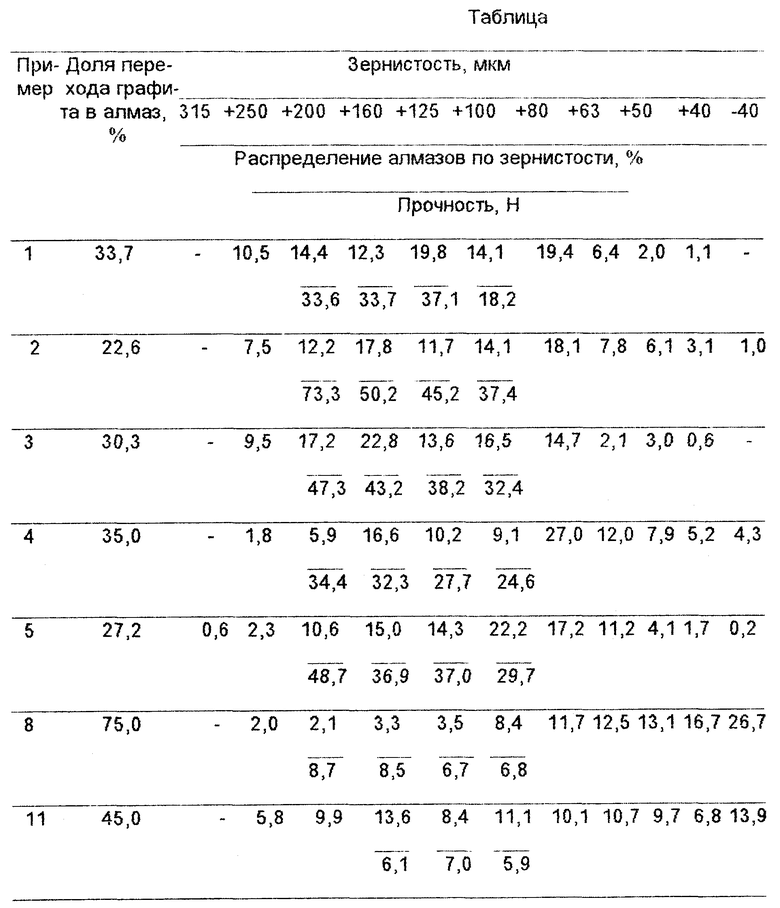

Некоторые партии искусственных алмазов, полученные в приведенных выше примерах, были рассеяны по крупности и затем были проведены измерения механической прочности кристаллов алмаза. Результаты этих измерений приведены в таблице.

Использованная литература

1. Патент РФ N 1820890, МПК C 01 B 31/06, опубл. 07.06. 1993 г.

2. Авторское свидетельство СССР N 1533221, МПК C 01 B 31/06, опубл. 23.02.1993 г.

3. Авторское свидетельство СССР N 1340030, МПК C 01 B 31/06, опубл. 15.06. 1996 г.

4. Международная заявка WO 93/02012, МПК C 01 B 31/00, опубл. 04.02. 1993 г.

5. Патент США N 5360477, МПК C 30 B 29/00, опубл. 01.11.1994 г.

6. Bocquillon G., Bogicevie C., Fabre C., Rassat A. - C60 Fullerene as Carbon Source for Diamond Syntesis. - Journ. Phys. Chem. - 1993, v. 97, p. 12924-12927.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ КУБИЧЕСКОЙ СТРУКТУРЫ | 1999 |

|

RU2159736C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2008 |

|

RU2373992C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОМ ЕГО СМЕСЕЙ С ГРАФИТОМ И ОКИСЛАМИ | 1998 |

|

RU2133216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2014 |

|

RU2575713C1 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ ФУЛЛЕРЕНОВЫМИ НАПОЛНИТЕЛЯМИ (ВАРИАНТЫ) | 2009 |

|

RU2434033C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2009 |

|

RU2416623C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2013 |

|

RU2550891C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ УГЛЕРОДНЫХ ЧАСТИЦ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ, ОБЪЕМНОСОДЕРЖАЩИЙ ЭТИ ЧАСТИЦЫ | 1998 |

|

RU2123473C1 |

Использование: способ получения искусственных алмазов относится к технике получения высокотвердых материалов, а именно к синтезу алмазов, применяющихся, в частности, для изготовления алмазного инструмента. Способ включает воздействие на графит с фуллереном и катализатором давлением и нагревом в области стабильности алмазов с последующей выдержкой при давлении и температуре синтеза. Новым является введение фуллерена в количестве 10-2 - 6•10-1 мас. % от массы графита и распределение фуллерена в массе графита. Фуллерен может быть введен в виде фуллеренсодержащей сажи или экстракта фуллеренов. Способ позволяет повысить выход алмазов при давлениях, не превышающих 5,5 ГПа. 2 з.п.ф-лы, 1 ил., 1 табл.

| Bocquillon G | |||

| Et al | |||

| C Fullerene as Carbon Souuce for Diamond Syntesis, Journ | |||

| Phys | |||

| Chem, 1993, v.97, p | |||

| Предохранительное приспособление к подготовительным машинам прядильного производства от пуска при открытых крышках | 1928 |

|

SU12924A1 |

| Способ получения алмазов | 1989 |

|

SU1644996A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 5328676 A, 12.07.94 | |||

| УСИЛЕННАЯ ТАКТИЛЬНО-ЧУВСТВИТЕЛЬНАЯ И ОПТИЧЕСКИ ПОЛУПРОЗРАЧНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ | 2015 |

|

RU2684090C2 |

Авторы

Даты

1999-06-20—Публикация

1997-08-22—Подача