Изобретение относится к области производства алмазного инструмента и может быть использовано для восстановления отработанного алмазного инструмента.

Наиболее близким по технической сущности к заявляемому объекту является способ рекуперации алмазного инструмента, включающий анодную обработку в электролите, содержащем азотную кислоту и фторид натрия или калия. Недостатками этого способа являются значительное растравливание стальной основы инструмента, выделение в атмосферу окислов азота и фтористого водорода.

Цель изобретения устранение растрава остальной основы отработанного инструмента, улучшение условий труда и уменьшение загрязнения окружающей среды.

Поставленная цель достигается тем, что в способе извлечения алмазов из отработанного алмазного инструмента, включающем его анодную обработку в электролите, в качестве электролита используют щелочной расплав, а обработку инструмента осуществляют при 400 600oC и анодной плотности тока 0,5 - 2,0 А/см2. В качестве щелочного расплава используют расплав, содержащий гидроксиды натрия и калия при следующем соотношении компонентов, мас.

гидроксид натрия 30-70

гидроксид калия 30-70.

При соблюдении указанных условий на аноде происходит интенсивное окисление основных компонентов твердосплавной матрицы карбида вольфрама и медной пропитки, алмазы практически не корродируют и в процессе разрушения матрицы оседают на дно ванны. Поверхность стальной основы алмазного инструмента пассивируется, и расплав не загрязняется соединениями железа.

Для эффективного проведения процесса извлечения алмазов в щелочном расплаве наиболее приемлем температурный интервал 400 600oC. При более низких температурах в связи с повышением вязкости электролита уменьшается его рассеивающая способность и выход по току. Это же относится и к составам, в которых содержание одного из компонентов превышает 70 мас. При температурах выше 600o происходит заметное окисление алмазных частиц.

Величины анодной плотности тока менее 0,5 А/см2 недостаточны в связи с низкой интенсивностью процесса растворения карбида вольфрама и меди. Превышение величины 2,0 А/см2 нецелесообразно, т.к. при этом увеличивается перенапряжение, усиливается газовыделение за счет электролитического разложения щелочи, поднимающаяся пена увеличивает эффективную поверхность анода, уменьшая анодный выход по току.

Примеры.

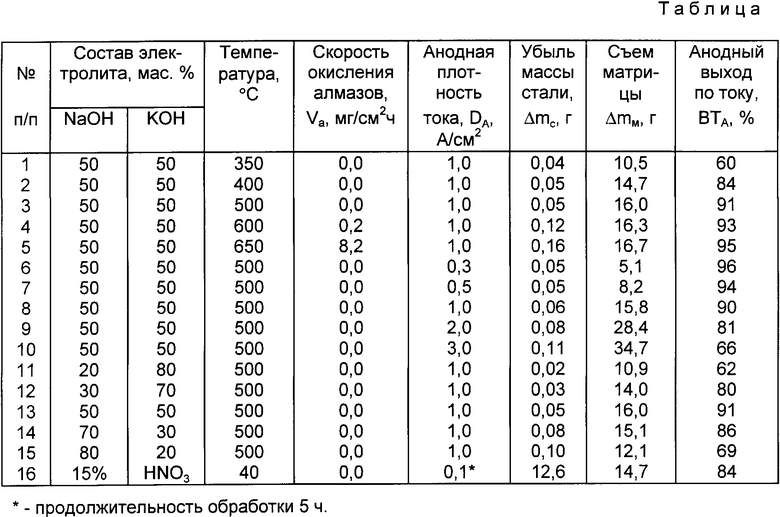

В корундовом стакане расплавляли 120 г щелочного расплава и нагревали до температуры 350 650oC (составы расплавленных смесей и рабочие температуры представлены в таблице, примеры 1 5 и 11 -15). В расплаве в течение 1 ч обрабатывали 1 г алмазных частиц размером 1 2 мм (общая площадь поверхности около 15 см2). По убыли массы определяли величину скорости окисления алмазов (Va). Как видно из таблицы, незначительное окисление имеет место лишь при температуре 600oC (пример 4), а дальнейшее повышение температуры (650oC, пример 5) приводит к недопустимым потерям.

В никелевом стакане расплавляли 1200 г смеси NaOH KOH и нагревали до температуры 350 650oC (см. таблицу). В расплаве в течение 0,5 ч анодно обрабатывали буровую коронку, погружая в электролит лишь ее рабочую (алмазно-твердосплавную) часть. Площадь погруженной поверхности составляла 40 см2. Катодом служила внутренняя поверхность никелевого стакана. В различных опытах сила тока составляла от 12 до 120 A, анодная плотность тока (DA) соответственно от 0,3 до 3,0 A/см2. По окончании анодной обработки коронку охлаждали на воздухе и отмывали водой от остатков затвердевшего расплава. С помощью никелевой сетки, установленной на дне стакана, алмазы извлекали из расплава, охлаждали на воздухе, промывали теплой проточной водой, высушивали и взвешивали.

Для определения степени воздействия анодной обработки на стальную основу коронки отбирали пробу щелочного расплава и выполняли анализ на содержание железа. Результаты представлены в таблице в виде убыли масс стальной основы Δmc При всех режимах (примеры 1 15) эта величина незначительна.

По величине съема твердосплавной матрицы Δmм (убыль массы коронки Δmк за вычетом Δmc и массы извлеченных алмазов ma) выполняли расчет анодного выхода по току BTA, исходя из химического состава матрицы: WC 56,3% Co 3,6% Cu (пропитка) 40,1% по массе. Средний электрохимический эквивалент такого сплава составляет 23,5 в расчете на переход его компонентов в высшие степени окисления. Расчет производили по формуле

где коэффициент 0,057 включает средний электрохимический эквивалент материала матрицы, ее площадь и продолжительность анодной обработки.

Представленные в таблице материалы свидетельствуют о существенном снижении анодного выхода по току при низкой температуре (пример 1), при высокой плотности тока (пример 10), а также при использовании расплавленных смесей, в которых сильно преобладает один из компонентов (примеры 11 и 15).

Для сравнения в примере 16 приведены результаты осуществления процесса извлечения алмазов из отработанной буровой коронки по известному способу (прототип). Анодную обработку и последующие операции выполняли в ваннах из фторопласта. Как следует из приведенного примера, осуществление этого способа связано со съемом большого количества железа со стальной основы алмазного инструмента, сравнимым по величине со съемом твердосплавной матрицы. При этом в атмосферу выделяется эквивалентное количество окислов азота. Анодный шлам, состоящий из алмазов, остатков твердосплавной матрицы и стальной основы инструмента, подвергается, согласно традиционной технологии, дополнительной химической обработке в плавиковой и азотной концентрированных кислотах, а затем в хромовой смеси. При этом, кроме окислов азота, в атмосферу выделяется также фтористый водород.

Преимущества заявляемого способа по сравнению с базовым (прототип):

1) отсутствие вредных выделений окислов азота и фтористого водороде;

2) отсутствие растрава стальной основы обрабатываемых изделий;

3) отсутствие загрязнения электролита соединениями железа;

4) сокращение и упрощение технологического цикла.

Технико-экономическая эффективность разработки определяется сокращением и упрощением технологического цикла, улучшением условий труда, уменьшением загрязнения окружающей среды и возможностью повторного использования стальной основы алмазного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2003 |

|

RU2245391C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ АЛМАЗОВ | 1999 |

|

RU2172294C2 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОМ ЕГО СМЕСЕЙ С ГРАФИТОМ И ОКИСЛАМИ | 1998 |

|

RU2133216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1998 |

|

RU2156186C2 |

| СПОСОБ ОЧИСТКИ СИНТЕТИЧЕСКИХ АЛМАЗНЫХ ПОРОШКОВ ОТ УГЛЕРОДСОДЕРЖАЩИХ ПРИМЕСЕЙ | 2006 |

|

RU2304081C1 |

| СОСТАВ ДЛЯ ИЗВЛЕЧЕНИЯ АЛМАЗА И/ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 1996 |

|

RU2118610C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

Использование: для восстановления отработанного алмазного инструмента. Сущность изобретения состоит в анодной обработке отработанного алмазного инструмента в щелочном расплаве при температуре 400-600oC и анодной плотности тока 0,5 - 2,0 А/см2. Рекомендуемый состав щелочного расплава, маc.%: гидроксид натрия 30-70; гидроксид калия 30-70. Способ позволяет исключить вредные выделения окислов азота и фтористого водорода, сократить и упростить технологический цикл, сохранить стальную основу отработанного алмазного инструмента для повторного использования. 1 з.п. ф-лы, 1 табл.

Гидроксид натрия 30 70

Гидроксид калия 30 70и

| Способ рекуперации алмазов | 1987 |

|

SU1528727A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1991-06-27—Подача