Изобретение относится к производству абразивного и режуп1его инструмента на металлической связке электрохимическим методом и может быть использовано при рекуперации сверхтвердых материалов из технологического передела проката и отработанного и бракованного инструмента на металлической связке.

Цель изобретения - повьпиение производительности процесса за счет увеличения скорости растворения металлической связки, а также повышение прочности выделенных алмазов.

Пример 1. Отработанный инструмент на металлической связке, со- держаищй 88 меди и 12% олова, бып подвергнут электрохимической рекуперации в растворе следующего состава,%: азотная кислота 10; фтористьп натрий А; вода 86. Ток на один образец 5А. Растворение проводили npi- плотности тока 1100/А/м . Скорость растворения 10 г/ч.

Пример 2. Вставку, содержащую карбид вольфрама и кобальт (твердый сплав), алмазоносным слоем помещали в электролит, содержапий

ел

1C

оо vj

ьо vj

12% азотной кислоты, 3% фтористого калия, вода остальное. Электролиз проводили при плотности тока 1100 А/м Скорость растворения 10,5 г/ч.

Пример 3, Кусочки технологического передела алйазосодержаще- го проката измельчали до 2 мм, под- прессовьшали при давлении 1500 кг/см и спекаля в атмосфере водорода при 720°С, в виде диска диаметром 100 мм, толщиной 15 мм. Изготовленный диск подвергали электролизу при плотности тока 1000 А/м в растворе, содержащем 10% азотной кислоты, 4% фтористого натрия, скорость растворения 9,6 г/ч. Выход термостойких алмазов 50% „

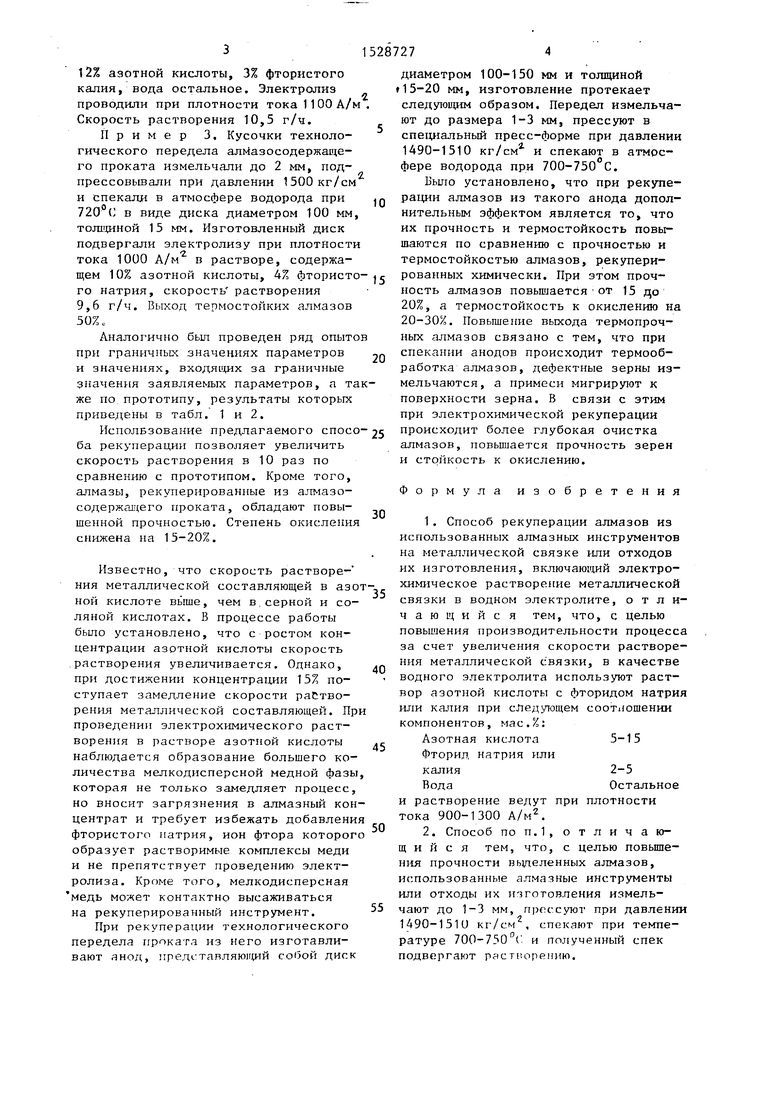

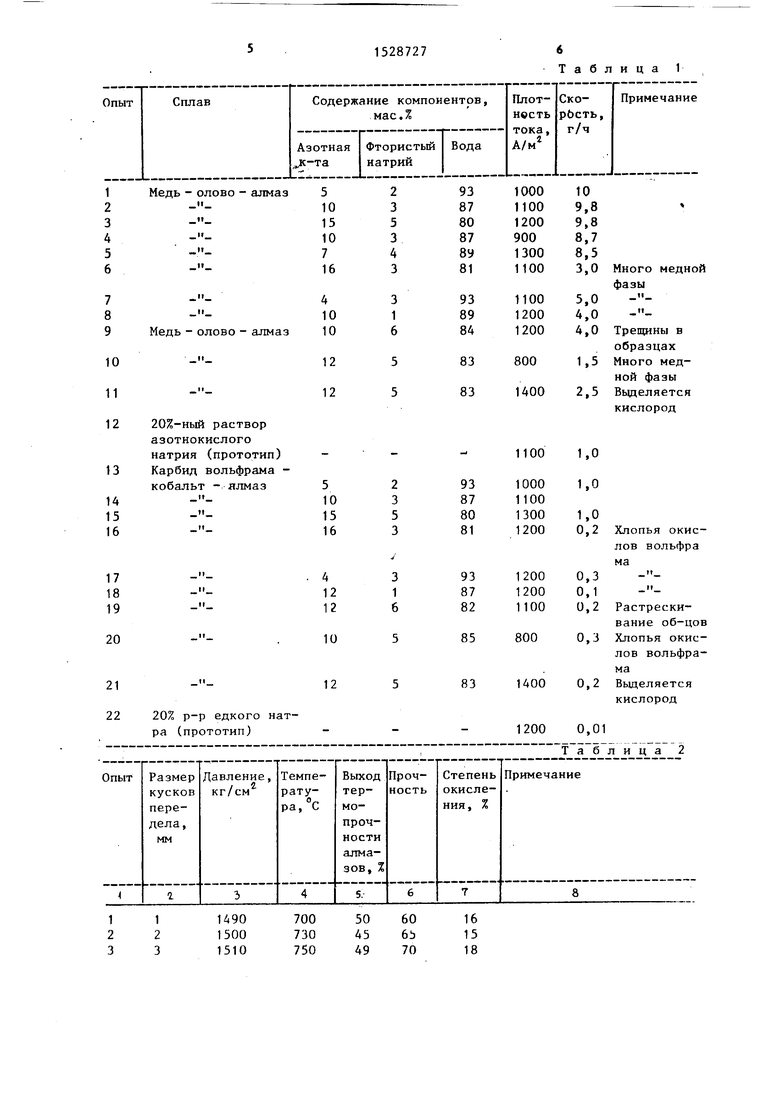

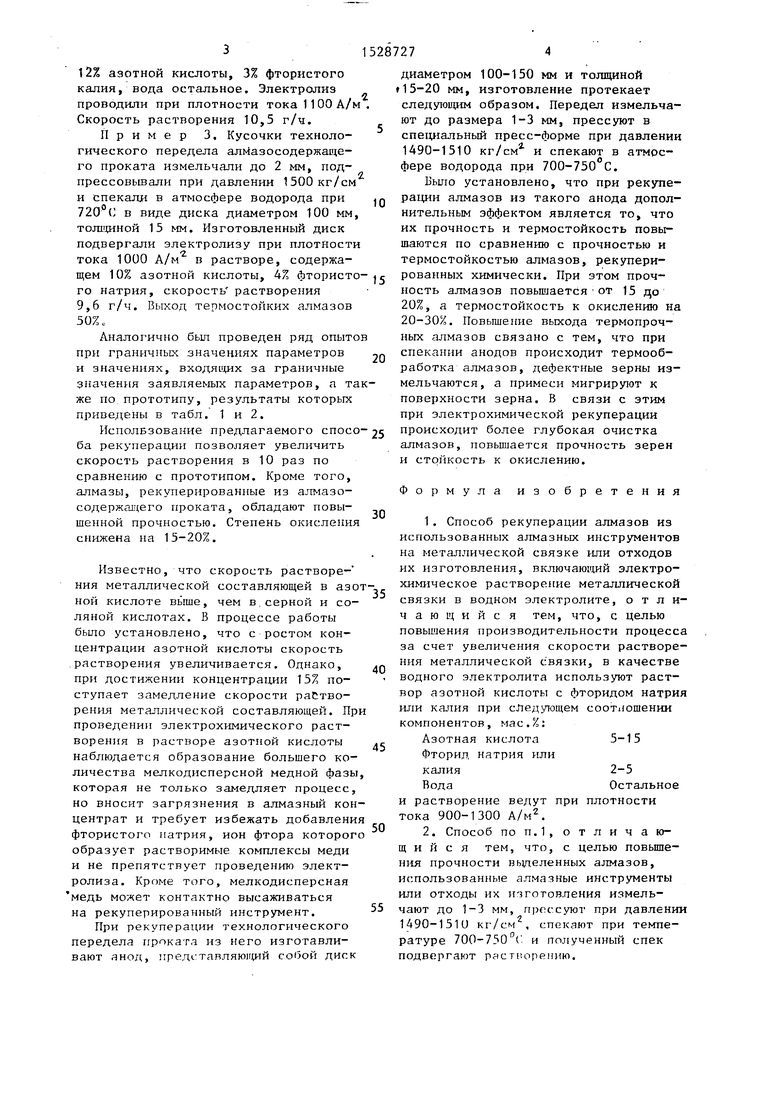

Аналогично был проведен ряд опытов при граничных значениях параметров и значениях, входящих за граничные значения заявляемых параметров, а так же по прототипу, результаты которых приведены в табл. 1 и 2.

ИсполБзование предлагаемого способа рекуперации позволяет увеличить скорость растворения в 10 раз по сравнению с прототипом. Кроме того, алмазы, рекуперированные из алмазосодержащего проката, обладают повышенной прочностью. Степень окисления снижена на 15-20%.

Известно, что скорость растворе- ния металлической составляющей в азот ной кислоте вьпие, чем в. серной и соляной кислотах. В процессе работы было установлено, что с ростом концентрации азотной кислоты скорость растворения увеличивается. Однако, при достижении концентрации 15% поступает замедление скорости раСтво- рения металлической составляющей. При проведении электрохимического растворения в растворе азотной кислоты наблюдается образование большего количества мелкодисперсной медной фазы, которая не только замедляет процесс, но вносит загрязнения в алмазный концентрат и требует избежать добавления фтористого натрия, ион фтора которого образует растворимые комплексы меди и не препятствует проведению электролиза. Кроме того, мелкодисперсная медь может контактно высаживаться на рекуперированный инструмент.

При рекуперации технологического передела проката из него изготавливают анод, предстанляюнр й собой диск

5287274

диаметром 100-150 мм и толщиной 15-20 мм, изготовление протекает следующим образом. Передел измельчают до размера 1-3 мм, прессуют в специальный пресс-форме при давлении 1490-1510 кг/см и спекают в атмосфере водорода при 700-750 С.

Было установлено, что при рекупе Q рации алмазов из такого анода дополнительным эффектом является то, что их прочность и термостойкость повышаются по сравнению с прочностью и термостойкостью алмазов, р1екупериJC рованных химически. При этом прочность алмазов повьшается от 15 до 20%, а термостойкость к окислению на 20-30%. Повьшение выхода термопроч- ных алмазов связано с тем, что при

2Q спекании анодов происходит термообработка алмазов, дефектные зерны измельчаются, а примеси мигрируют к поверхности зерна. В связи с этим при электрохимической рекуперации

25 происходит более глубокая очистка алмазов, повьшается прочность зерен и стойкость к окислению.

Формула изобретения

1. Способ рекуперации алмазов из использованных алмазных инструментов на металлической связке рши отходов их изготовления, включаюхций электрохимическое растворение металлической связки в водном электролите, отличающийся тем, что, с целью повышения производительности процесса за счет увеличения скорости растворения металлической связки, в качестве водного электролита используют раствор азотной кислоты с фторидом натрия или калия при следующем соотиощении компонентов, мас.%;

Азотная кислота 5-15 Фторид натрия или калия2-5

ВодаОстальное

и растворение ведут при плотности тока 900-1300 А/м.

2. Способ ПОП.1, отличающийся тем, что, с целью повышения прочности вьщеленных алмазов, использованные алмазные инструменты или отходы их изготовления измель- чают до 1-3 мм, прессуют при давлении 1490-1510 кг/см, спекают при температуре 700-750( и полученный спек подвергают растворению.

Таблица 1

Примечание. Процесс, осуществляют при режимах, совпадающих с режимами примера 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАЦИИ АЛМАЗОВ ИЗ НЕКОНДИЦИОННОГО АБРАЗИВНОГО И РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ БРОНЗОВОЙ СВЯЗКИ | 1996 |

|

RU2120406C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ ОТРАБОТАННОГО АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2102317C1 |

| Способ изготовления алмазного режущего инструмента с металлической гальванической связкой никель-хром | 2022 |

|

RU2785208C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ АЛМАЗОВ | 1999 |

|

RU2165885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ АЛМАЗОВ | 1999 |

|

RU2172294C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2584107C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Изобретение относится к производству абразивного и режущего инструмента на металлической связке электрохимическим методом и может быть использовано при рекуперации сверхтвердых материалов из технологического передела проката и отработанного и бракованного инструмента на металлической связке. Целью изобретения является повышение производительности за счет увеличения скорости растворения металлической связки. Процесс рекуперации проводят электрохимическим методом. Процесс ведут при плотности тока 900 - 1300 А/м2 в электролите, содержащем 5 - 15% азотной кислоты, 2 - 5% фторида натрия или калия. Для повышения выхода алмазов высокой прочности и абразивной способности при рекуперации технологического передела в качестве анода используют прессовку, полученную из измельченного до размеров 1 - 3 мм передела, который затем прессуют при давлении 1500 кг/м2 и спекают в атмосфере водорода при 700 - 750°С. 2 табл.

| 0 |

|

SU151333A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-12-15—Публикация

1987-11-12—Подача