Предлагаемое изобретение относится к способам получения сферического оксида алюминия, который находит самое широкое применение в химической и нефтеперерабатывающей промышленности в качестве адсорбента, осушителя, носителя и катализатора для различных процессов, в том числе процессов Клауса и Сульфрен.

Известны способы получения оксида алюминия, основанные на методах переосаждения из азотнокислых солей основаниями [1]

Однако такие способы характеризуются большими расходами химических реагентов (кислот и щелочей), большими количествами сточных вод и вредными газовыми выбросами.

В последние десятилетия возрастает роль технологий производства оксида алюминия, характеризующихся отсутствием стоков и вредных выбросов в атмосферу [2 5] Все известные технологии основаны на методе быстрой дегидратации технического гидроксида глинозема Al(OH)3, или методе термохимической активации [6] Полученный полупродукт переводят в псевдобемит, байерит или подвергают агломерации, в последнем случае получают сферический оксид алюминия.

Известен способ получения сферического оксида алюминия, используемого в качестве осушителя, согласно которому технический гидрат подвергают быстрому нагреву, приводящему к частичной дегидратации исходного соединения [7] Полученный полупродукт без размола прессуют на прессе и дробят на гранулы размером ≈ 4 мм. К гранулам добавляют воду и окатывают в течение 5 мин, выдерживают при 50 100oC в течение не менее 5 ч и далее прокаливают при 300 450oC в потоке горячего газа в течение 5 ч. Адсорбционная емкость полученного осушителя, измеренная по парам воды в статических условиях, составляет 5,7% при относительной влажности 10%

К недостаткам этого способа следует отнести неправильную форму получаемых гранул, многостадийность процесса, полученный таким способом катализатор нельзя использовать в процессах Клауса или Сульфрен.

Наиболее близким по существу и достигаемому эффекту является способ получения сферического оксида алюминия, согласно которому технический гидрат глинозема подвергают частичной дегидратации и получают соединение Al2O3•0,49 H2O, которое затем размалывают и гранулируют на дисковом грануляторе [8] Полученные гранулы прокаливают при 150 850oC и далее обрабатывают в гидротермальных условиях при давлении насыщенных паров воды в интервале температур 120 200oC, сушат и прокаливают. С целью увеличения прочности гранул обработку в гидротермальных условиях ведут в присутствии NaOH, KOH, NaAlO2, Ba(OH)2 и карбонатов этих металлов.

Недостатком технического решения является многостадийность процесса и проведение отдельных его стадий в сложных технологических условиях.

Предлагаемое изобретение решает задачу упрощения технологии производства сферического оксида алюминия при сохранении качества продукта.

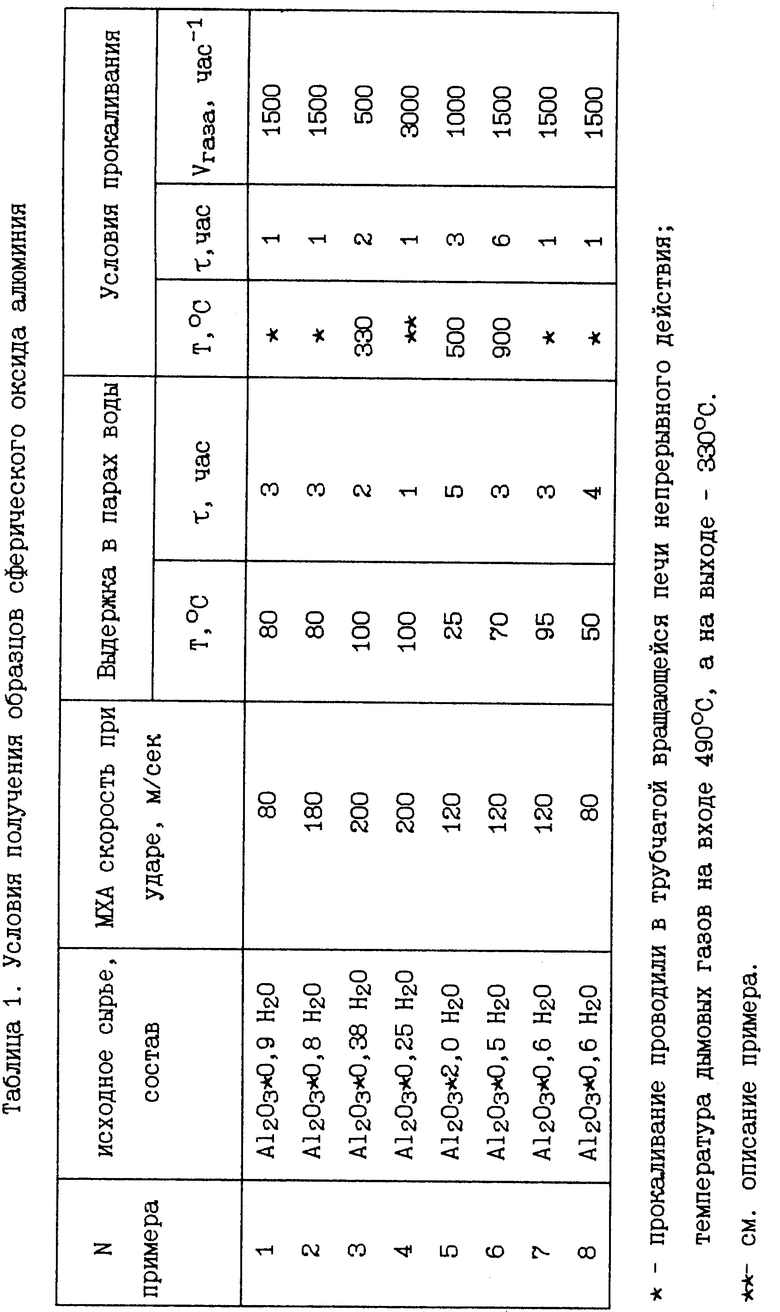

Поставленная задача решается следующим образом. Кислородсодержащие соединения алюминия состава Al2O3•nH2O, где 0,25<n<2,0, полученные различными способами, например, частичной дегидратацией [5, 9] или термохимической активацией [10, 12] или терморазложением гиббсита в псевдоожиженном слое катализатора полного окисления [13] или электронно-лучевой активацией тригидроксида алюминия [11] подвергают механохимической активации. Механохимическую активацию проводят в дезинтеграторе при скорости соударения частиц с ротором дезинтегратора 80 - 200 м/с, при этом происходит уменьшение размера частиц и запасение энергии, причем величина запасенной энергии достигает ≈ 35 кДж/моль Al2O3.

Полученный полупродукт подают на тарельчатый гранулятор одновременно с водой и гранулируют в сферические гранулы размером 2 8 мм. Сферические гранулы выдерживают в насыщенных парах воды при температуре 25 100oC в течение 1 5 ч. Далее гранулы высушивают и прокаливают в потоке воздуха или дымовых газов при объемной скорости 500 3000 обратных часов при температуре 330 900oC в течение 1 6 ч.

Таким образом, отличительными признаками нового способа получения сферического оксида алюминия является проведение стадий механохимической активации соединений алюминия состава Al2O3•nH2O, где 0,25<n<2,0, и выдержки свежесформованных гранул в насыщенных парах воды. В результате использования указанных стадий упрощается технология получения сферического оксида алюминия за счет того, что из технологического процесса исключаются стадии гидротермальной обработки, отмывки и предварительной термообработки. Если опустить стадию механохимической активации, то для получения твердых гранул необходимо выдерживать их в воде или в растворе щелочи. Если опустить стадию выдержки свежесформированных гранул в насыщенных парах воды, то конечный продукт после термообработки имеет прочность не менее 4 кг/см2.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1.

Соединение состава Al2O3•0,9 H2O с удельной поверхностью Sуд 180 м2/г подвергают механохимической активации при линейной скорости соударения частиц вещества с ротором 80 м/с. Полученный полупродукт, размер частиц которого составляет преимущественно ≈ 30 мкм, подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку.

Образующиеся гранулы в произвольном режиме перекатываются через борт гранулятора и поступают на ленточный транспортер. Ленточный транспортер проходит через камеру, где поддерживается заданное парциальное давление паров воды при температуре 80oC. Скорость транспортера задана таким образом, что время пребывания катализатора в камере составляет 3 ч. Полученные гранулы высушивают в сушилке при температуре 120oC и затем прокаливают во вращающейся печи в потоке горячих дымовых газов при температуре потока на входе 490oC, на выходе 330oC. Среднее время пребывания гранул в печи 1 ч. Объемная скорость дымовых газов составляет 1500 обратных часов.

Условия получения сферического оксида алюминия и характеристики полученного продукта представлены в табл. 1 и 2 соответственно.

Пример 2.

Соединение состава Al2O3•0,8H2O (Sуд≈110 м2/г) обрабатывают на дезинтеграторной установке при линейной скорости соударения частиц вещества с ротором 180 м/с. Полученный полупродукт, размер частиц которого составляет 7 8 мкм, подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку.

Свежесформованные гранулы выдерживают в насыщенных парах воды при температуре 80oC в течение 3 ч. Полученные гранулы высушивают и прокаливают по методике, описанной в примере 1.

Пример 3.

Соединение алюминия состава Al2O3•0,38H2O (Sуд≈354 м2/г) подвергают механохимической активации при линейной скорости соударения частиц вещества с ротором ≈200 м/с.

Активированный полупродукт подают на тарельчатый гранулятор одновременно с водой, где он формируется в сферические гранулы диаметром 6 8 мм. Свежесформованные гранулы обрабатывают в насыщенных парах воды при температуре 100oC в течение двух часов. Гранулы высушивают по методике, описанной в примере 1, и подвергают термообработке в потоке сухого воздуха при температуре 350oC в течение двух часов при объемной скорости воздуха 500 обратных часов.

Пример 4.

Соединение состава Al2O3•0,25 H2O с Sуд=382 м2/г подвергают механохимической активации на дезинтеграторе при линейной скорости соударения частиц вещества с ротором дезинтегратора ≈ 200 м/с.

Полученный полупродукт подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку. Свежесформованные гранулы выдерживают в насыщенных парах воды при температуре 100oC в течение одного часа. Полученные гранулы выдерживают на транспортере 2 ч, сушат и прокаливают во вращающейся печи в потоке горячих дымовых газов, полученных при сжигании метана (природного газа) при температуре на входе в печь - 550oC и на выходе из печи 350oC, при среднем времени пребывания гранул в печи 1 ч. Объемная скорость дымовых газов составляет 3000 обратных часов.

Пример 5.

Соединение состава Al2O3•2,0 H2O (Sуд≈58 м2/г) подвергают механохимической активации при линейной скорости соударения частиц вещества с ротором ≈ 120 м/с.

Полученный полупродукт подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку. Свежесформованные гранулы выдерживают в насыщенных парах воды при температуре 25oC в течение одного часа. Полученные гранулы сушат и прокаливают в потоке сухого воздуха при 500oC в течение трех часов.

Пример 6.

Соединение состава Al2O3•0,5 H2O подвергают механохимической активации в дезинтеграторной установке при линейной скорости соударения частиц с ротором ≈ 120 м/с.

Полученный полупродукт подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку. Свежесформованные гранулы размером 1,1 2,8 мм выдерживают в насыщенных парах воды при температуре 79oC в течение трех часов. Полученные гранулы сушат и прокаливают в потоке сухого воздуха при 900oC в течение шести часов.

Пример 7.

Соединение состава Al2O3•0,6 H2O подвергают механохимической активации в дезинтеграторной установке при линейной скорости соударения частиц с ротором ≈ 120 м/с.

Полученный полупродукт подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку. Свежесформованные гранулы размером 4 6 мм выдерживают в насыщенных парах воды при температуре 95oC в течение трех часов. Полученные гранулы сушат и прокаливают по методике, описанной в примере 1.

Пример 8.

Соединение состава Al2O#•0,6 H2O подвергают механохимической активации в дезинтеграторной установке при линейной скорости соударения частиц с ротором ≈ 80 м/с.

Полученный полупродукт подают в непрерывном режиме на тарельчатый гранулятор одновременно с водой, распыляемой через форсунку. Свежесформованные гранулы размером 4 6 мм выдерживают в насыщенных парах воды при температуре 50oC в течение четырех часов. Полученные гранулы сушат и прокаливают по методике, описанной в примере 1.

Пример 9 по прототипу.

Соединение состава Al2O3•0,48 H2O размололи на шаровой мельнице и затем гранулировали на дисковом грануляторе. Полученные гранулы размером 4 6 мм прокалили при температуре 350oC в течение трех часов, затем выдержали в 3% об. растворе NaOH при давлении насыщенных паров воды в интервале температур 100 200oC в течение 10 ч. После этого образец просушили в течение трех часов при 150oC и затем прокалили его в течение трех часов при 800oC.

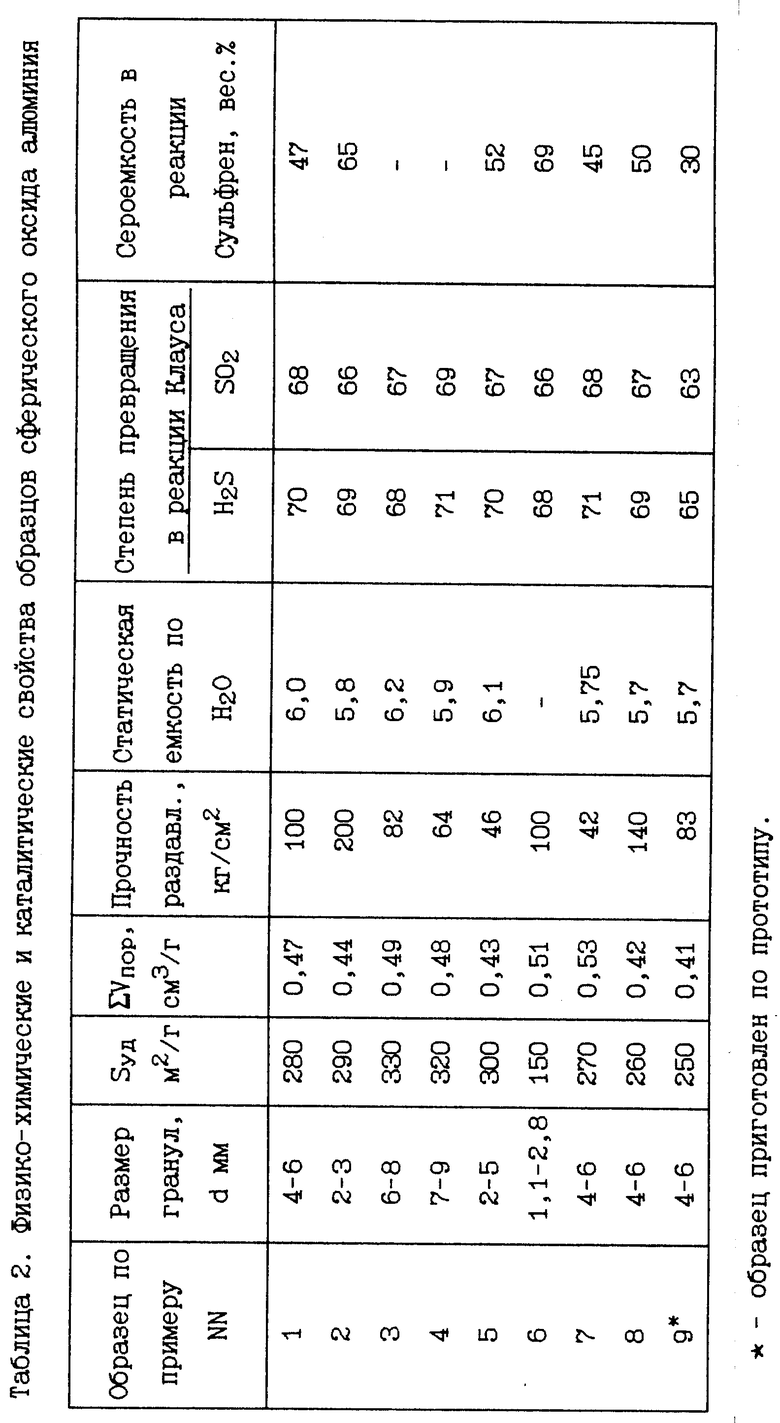

Данные, характеризующие физико-химические и каталитические свойства полученных катализаторов, представлены в табл. 2.

Статическую емкость сорбента по воде определяли статическим методом. В эксикатор помещали насыщенный раствор хлорида цинка, который при 20oC поддерживает относительную влажность воздуха 10% В бюкс насыпали 50 г отрегенерированного гранулированного оксида алюминия и помещали его в эксикатор на 6 ч. Величину емкости в статических условиях вычисляли по разности веса бюкса с оксидом алюминия до и после насыщения парами воды.

Каталитическую активность образцов в реакции Клауса характеризовали степенью превращения сероводорода и сернистого ангидрида после шести часов испытания образцов в проточном реакторе на гранулах катализатора размером 1

2 мм при температуре 220oC и времени контакта 0,5 с, в составе исходной реакционной смеси, об. H2S 2; SO2 -1, H2O (пары) - 30; He остальное до 100%

Сероемкость полученных образцов в процессе Сульфрен определяли весовым методом при 140oC при следующем составе исходной смеси, об. H2S 1; SО2 0,5; H2О (пары) 30; He остальное до 100% В качестве характеристики сорбционных свойств использовали количество серы, поглощаемое 1 г катализатора.

Данные по сероемкости определяли для образцов, размер гранул которых не превышает 5 мм, поскольку использование гранул большего размера в процессе Сульфрен нецелесообразно из-за уменьшения степени использования зерна катализатора.

Итак, данные, представленные в табл. 2, позволяют сделать вывод, что сферический оксид алюминия, полученный предлагаемым способом, может успешно применяться в промышленности в качестве адсорбента, осушителя и катализатора процессов Клауса и Сульфрен. В результате использования предлагаемого способа упрощается технология получения сферического оксида алюминия за счет того, что из технологического процесса исключаются стадии гидротермальной обработки, отмывки и предварительной термообработки.

Источники информации, принятые во внимание

1. И.П. Мухленов и др. Технология катализаторов. Л. Химия, 1979, с. 106.

2. Патент США N 2915365, 1959, кл. 23 142.

3. Патент США N 2876068, 1959, кл. 23 142.

4. Патент США N 3222129, 1965, кл. 23 141.

5. C. Mistra. "Industrial alumina chemicals", ACS Monograf, 1984, Washington, DC 1986, p. 97 105.

6. В.П. Золотовский, Р.А.Буянов, В.А. Балашов и др. Научные основы приготовления и технологии катализаторов. Минск, 1990, Сб. научных трудов, Новосибирск, 1990, с. 108 118.

7. Патент Великобритании N 1575219, 1980, кл. F 1 S.

8. Патент США N 4359410, 1982 (прототип), кл. 252 463.

9. Патент США N 4364858, 1982, кл. 252 463.

10. П. А. Буянов, О.П. Криворучко, Б.П. Золотовский. О природе термохимической активации кристаллических гидроксидов. Изв. СО АН СССР, 1986, сер. хим. наук, вып. 4, N 11, с. 39 44.

11. О.П. Криворучко, Ю.Ю. Танашев, Ю.И. Аристов, В.Н. Пармон. II Международная выставка-семинар "Катализ-94. Актуальные проблемы производства катализаторов и промышленного катализа". Часть 1, Новосибирск, 1994, с. 48 - 53.

12. Б. П. Золотовский, Р.А. Буянов, Г.А. Бухтиярова, В.В. Демин, А.М. Цыбулевский. II Международная выставка- семинар "Катализ-94. Актуальные проблемы производства катализаторов и промышленного катализа". Часть 1, Новосибирск, 1994, с. 74 87.

13. З.Р. Исмагилов, Р.А. Шкрабина, Г.П. Баранник, М.А. Керженцев. II Международная выставка-семинар "Катализ-94. Актуальные проблемы производства катализатора и промышленного катализа". Часть 1, Новосибирск, 1994, с. 54 - 64.

14. Патент ФРГ N 2059946, кл. C 01 F 7/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2096325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ОКСИДА АЛЮМИНИЯ | 2002 |

|

RU2209182C1 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| СПОСОБ ДООЧИСТКИ "ХВОСТОВЫХ" ГАЗОВ ПРОЦЕССА КЛАУСА | 1995 |

|

RU2088520C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ВЫДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ПО ПРОЦЕССУ КЛАУСА | 1992 |

|

RU2048908C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2080293C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ОКИСНОМЕДНОГО КАТАЛИЗАТОРА ПОЛНОГО ОКИСЛЕНИЯ | 1995 |

|

RU2085284C1 |

Использование: в способах получения сферического оксида алюминия. Сущность: кислородсодержащие соединения состава Al2O3•nH2O, где 0,25<n<2,0, подвергают механохимической активации. Полученный полупродукт подают в непрерывном режиме на гранулятор. Образующиеся гранулы поступают на транспортер. Ленточный транспортер проходит через камеру, где поддерживается заданное парциальное давление паров воды в диапазоне 25 - 100oC в течение 1 - 5 ч. Полученные гранулы высушивают в сушилке и затем прокаливают в потоке воздуха. Прокаливание осуществляют при объемной скорости от 500 до 3000 обратных часов и температуре 330 - 900oC в течение 1 - 6 ч. Механохимическую активацию проводят путем ударного воздействия в дезинтеграторе при скорости соударения частиц между собой и с ротором дезинтегратора 80 - 200 м/с. 3 з. п. ф-лы, 2 табл.

| US, патент, 4359410, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-02-26—Подача