Изобретение относится к экологически чистым способам получения гранулированного в виде сфер алюмооксидного катализатора, используемого для получения элементной серы из серосодержащих газов по процессу Клауса, а также к способу проведения процесса Клауса.

Переработка газов, содержащих сернистые соединения, по процессу Клауса включает в себя две стадии.

На первой термической стадии газ, содержащий сероводород либо сернистый ангидрид, обрабатывают при температуре 950-1350°С таким образом, чтобы соотношение H2S/SO2 в газовой смеси, поступающей на вторую стадию, было равным 2.

При обработке сероводородсодержащих газов нефте- и газоочистки 1/3 H2S окисляется до SO2 по реакции:

H2S+3/2 O2→SO2+Н2О.

При обработке отходящих газов металлургических производств, содержащих диоксид серы, 2/3 SO2 восстанавливается до H2S в присутствии контролируемого количества метана или синтез-газа.

Степень извлечения серы после термической ступени составляет 65-70% для сероводородсодержащих газов и 50-55% для газов, содержащих диоксид серы.

На второй каталитической стадии H2S взаимодействует с SO2 с образованием серы по реакции Клауса:

2H2S+SO2↔3/n Sn+2H2O.

Реакция Клауса является обратимой. Вследствие этого технологически каталитическая стадия процесса осуществляется в двух или трех последовательно расположенных конверторах, каждый из которых содержит слой катализатора, с понижением температуры от первого конвертора к последнему. После каждого конвертора реакционные газы охлаждают до температуры конденсации серы, образовавшуюся серу отделяют, а газовый поток после подогрева направляют в следующий конвертор.

Реакция Клауса в промышленных условиях на зерне катализатора 3-8 мм протекает в области внутридиффузионного торможения, и ее наблюдаемая скорость определяется не только скоростью непосредственно химической реакции, но и скоростью подачи реагентов с поверхности вглубь зерна по транспортным макропорам с диаметром больше 50 нм.

Таким образом, степень извлечения серы на второй стадии напрямую зависит не только от химического и фазового состава и объема мезопор (3-50 нм) катализатора, но и от объема макро- (50-1000 нм) и ультрамакропор (>1000 нм).

Также, качество катализатора по процессу Клауса определяется механической прочностью (не ниже 6 МПа), формой частиц (сферическая форма является предпочтительней благодаря более оптимальному гидродинамическому режиму за счет регулярной упаковки гранул в реакторе) и насыпным весом. Как правило, насыпной вес большинства алюмооксидных катализаторов превышает 0,7 г/см3. Снижение насыпного веса ниже 0,7 г/см3 без потери механической прочности позволит при прежних объемах загрузки катализатора обеспечить повышение степени извлечения серы на существующих промышленных установках.

Известен способ получения алюмооксидного катализатора по процессу Клауса, включающий в себя измельчение переходного оксида алюминия с удельной поверхностью от 100 до 400 м2/г до частиц, большая половина которых имеет размер менее 20 мкм, с последующей обработкой в растворах азотной, уксусной кислоты или муравьиной кислоты и последующей пластификацией продукта в присутствии карбамида [RU 2048908, B01J 21/04, 01.06.1992]. Пластичную массу экструдируют и прокаливают. К недостаткам данного способа можно отнести несферическую форму частиц; использование в процессе получения катализатора большого количества кислот, требующих нейтрализации; дорогостоящую стадия сушки гидратированного продукта в кипящем слое инертного теплоносителя; токсичные продукты сгорания карбамида (изоциановая кислота, аммиак, циануровая кислота, триурет, меламин); низкую механическую прочность на раздавливание катализатора (1-5 МПа).

Известен способ получения сферического оксида алюминия, используемого, в том числе, как катализатор в процессе Клауса [RU 2102321, C01F 7/02, 26.02.1996].

Сущность изобретения заключается в том, что кислородсодержащее соединения алюминия типа Al2O3·nH2O подвергают механохимической активации, после чего полученный продукт окатывают до сферической формы на дисковом грануляторе, полученные гранулы пропускают через специальную камеру, где поддерживают заданное парциальное давление паров воды при температуре 25-100°C в течение 1-5 часов, а затем прокаливают при температуре 330-900°С. В результате получают оксид алюминия с суммарным объемом пор до 0,53 см3/г. К недостаткам технического решения можно отнести следующее: проведение отдельной стадии гидратации гранул в сложных технологических условиях с необходимостью поддержания заданного парциального давления паров воды; проведение отдельной стадии сушки гранул в сушилке; высокий расход воздуха (вплоть до 3000 ч-1) на стадии прокаливания; высокая температура прокаливания (до 900°С).

Наиболее близким по составу и достигаемому эффекту является промышленный катализатор на основе оксида алюминия марки АНКС-11К (http://niap-kt.ru/%D0%90%D0%9D%D0%9A%D0%A1-11), используемый для обработки сернистых соединений по процессу Клауса, сформованный в виде сфер и имеющий механическую прочность не менее 5,0 МПа, большой объем мезо- и макропор (0,33 и 0,15 см3/г соответственно) и низкий насыпной вес - 0,67 г/см3.

Наиболее близким по способу приготовления катализатора, используемого для обработки сернистых соединений по процессу Клауса и сформованного в виде экструдатов или сфер, является способ, описанный в изобретениях [RU 2103058, B01J 21/04, C01B 17/04 27.01.1998; RU 2112595, B01J 21/04, C01B 17/04, 10.06.1996].

Катализатор, который может быть приготовлен согласно данному способу приготовления, в том числе методом дискового гранулирования, содержит от 1200 до 2700 ppm Na2O [RU 2103058, B01J 21/04, 13.07.95] и имеет суммарный объем, созданный всеми порами диаметром выше 0.1 мкм, более 12 мл/100 г. Соотношение суммарного объема пор диаметром выше 1 мкм к суммарному объему пор диаметром выше 0.1 мкм этого катализатора больше или равно 0,65 [RU 2112595, B01J 21/04, 12.07.95]. В указанной авторами изобретения области наблюдается наибольшая конверсия CS2. Данных по активности катализатора в реакции Клауса авторы не приводят.

Недостатком способа приготовления является использование дополнительных стадий, приводящих к значительному усложнению технологии и удорожанию катализатора: 1) отмывка водой продуктов термической активации от ионов Na+; 2) приготовление исходного сырья перед гранулированием смешением в определенной пропорции продуктов, отмытых и не отмытых от Na2O; 3) автоклавирование; 4) выдержка гранул при заданном парциальном давлении паров воды; 5) сушка гранул в сушильном шкафу. Катализатор, приготовленный по способу данного изобретения, при удовлетворительных характеристиках механической прочности (8,8 МПа) и объема мезо- и макропор (0,28 и 0,19 см3/г соответственно) имеет насыпной вес, больший 0,7 г/см3.

Изобретение решает задачу получения алюмооксидного высокоэффективного катализатора по процессу Клауса с насыпным весом, не превышающим 0,7 г/см3 при сохранении механической прочности на раздавливание не ниже 6 МПа, удельной поверхностью SБЭТ не ниже 280 м2/г и содержанием оксида натрия не выше 1500-1800 ppm, эксплуатационные характеристики которого улучшены за счет оптимизации текстурных характеристик (объема мезо- и макропор) без дополнительных стадий: автоклавирования, выдержки гранул при заданном парциальном давлении паров воды, сушки гранул в сушильном шкафу, отмывки продуктов термической активации от ионов Na+.

Задача по получению высокоэффективного катализатора по процессу Клауса решается путем создания алюмооксидного катализатора с тридисперсной пористой структурой, состоящей из мезо-, макро- и ультрамакропор, который содержит в своем составе χ-, γ- Al2O3 и рентгеноаморфную фазу оксида алюминия в количестве, мас.%: χ-Al2O3 и рентгеноаморфная фаза - 65-99.9, γ-Al2O3 - 0,1-35, имеет суммарный объем пор, определенный методом ртутной порометрии, 0,3-0,6 см3/г, объем мезопор диаметром 3-10 нм не ниже 0,12-0,35 см3/г, а соотношение объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм меньше или равно 5, и насыпной вес в диапазоне 0,6-0,7 г/см3 при механической прочности на раздавливание не ниже 6 МПа.

Согласно изобретению установлено, что при фиксированных характеристиках, таких как гранулометрия, величина поверхности и химия поверхности, распределение объема пор по радиусам в алюмооксидных катализаторах является определяющим для каталитической активности в реакции Клауса, как в кинетической области, так и в области внутридиффузионного торможения.

Задача решается также способом приготовления катализатора по процессу Клауса, по которому измельченный продукт центробежной термической активации гидраргиллита или гиббеита (ЦТА), или измельченный термоактивированный методом дискового гранулирования, гидратируют в закрытых емкостях, рассевают до целевой фракции, прокаливают в токе воздуха или дымовых газов.

Продукт ЦТА получают с различными физико-химическими свойствами в центробежном флаш-реакторе барабанного типа ЦЕФЛАР™, разработанном в ИК СО РАН [RU 2264589, F25B 7/00, 20.11.2005]. Синтез продукта ЦТА основан на импульсной дегидратации технического гидрата глинозема в течение нескольких секунд и его последующей закалке. В зависимости от условий приготовления продукта ЦТА (температуры, парциального давления паров воды, времени контакта и др.) продукт ЦТА может содержать в том или ином количестве кристаллический тригидроксид, окристаллизованный или мелкокристаллический бемит и рентгеноаморфную фазу - гидроксиоксид с брутто-составом Al2O3·nH2O, где n - количество моль воды в диапазоне 0,1-0,4. При определенных условиях синтеза содержание рентгеноаморфной фазы может достигать 100%. Дегидратация кристаллов гидраргиллита (синоним: гиббсита) в центробежном флаш-реакторе имеет характер псевдоморфного перехода (с сохранением неизменными формы и размера исходных частиц).

Продукт ТГА (термоактивация гидраргиллита осуществляется в токе дымовых газов) выпускает ОАО «Ачинский глиноземный комбинат», согласно ТУ 48-0114-80-93.

На следующей стадии измельченный на виброшаровой мельнице либо дезинтеграторе до среднего размера частиц 5-35 мкм продукт ЦТА или ТГА окатывают на дисковом грануляторе с диаметром тарели 800-3500 мм при скорости ее вращения от 5 до 50 об/мин. Увлажнение шихты проводят связующим веществом, например водой. Время окатывания гранул составляет, как правило, от 10 до 30 мин. По мере достижения целевого размера гранул, как правило, 2-8 мм под действием центробежной силы гранулы пересыпаются через борт тарели и с помощью ленточного транспортера поступают на стадию гидратации.

С целью формирования тридисперсной пористой структуры гранулы и регулирования соотношения пор диаметром 3-10 нм и пор диаметром более 1000 нм, на стадии гранулирования используют порообразующие выгорающие и/или невыгорающие добавки, такие как поливиниловый спирт (ПВС), глицерин, мука древесная, уголь древесный, карбоксиметилцеллюлоза (КМЦ) и карбоксиэтилцеллюлоза (КЭЦ) или соединения алюминия с медианным размером частиц 80-100 мкм. Причем добавки можно применять как в сухом виде, так и в виде растворов. Так, в виде растворов добавляют ПВС, глицерин, КМЦ, КЭЦ, а в виде мелкодисперсных порошков - древесную муку и уголь, соединения алюминия (гидраргиллит, ТГА, ЦТА). Водорастворимые добавки с концентрацией до 5% мас. вводятся в процессе увлажнения порошка ЦТА или ТГА. Нерастворимые добавки вводятся в шихту в сухом виде в количестве до 85 мас.%.

Гидратацию гранул с целью их упрочнения и образования определенного фазового состава проводят в закрытых емкостях при температуре 60-95°C в течение 2-48 ч. Нагрев емкости проходит за счет экзотермического процесса, вызванного гидратацией, то есть фактически за счет саморазогрева гранул. При этом дополнительного подвода тепла извне для протекания гидратации не требуется. В результате гидратации гранул образуется до 45% псевдобемита, что обуславливает высокую механическую прочность гранул.

После гидратации емкости открывают, гранулы остывают и сохнут. По мере достижения сухого состояния гранулы с помощью элеватора в непрерывном режиме подают на стадию термической обработки. Причем обработку можно вести без потери качества и в токе воздуха, и в токе дымовых газов. Температура прокаливания составляет 300-600°C, время пребывания гранул в печи не более 4-8 ч при скорости разогрева слоя гранул до температуры прокаливания 20-200°C/ч. Термическую обработку гранул вне зависимости от типа теплоносителя проводят при объемной скорости подачи воздуха не ниже 100 ч-1.

В результате получают алюмооксидный катализатор с тридисперсной пористой структурой, состоящей из мезо-, макро- и ультрамакропор, который содержит в своем составе χ-, γ- Al2O3 и рентгеноаморфную фазу оксида алюминия в количестве, мас.%: χ-Al2O3 и рентгеноаморфная фаза - 65-99,9, γ-Al2O3 - 0,1-35.

Основные преимущества катализатора, получаемого по предложенному способу, заключаются в следующем. Способ позволяет получать алюмооксидный катализатор с особым - тридисперсным - распределением пор. Катализатор имеет объем мезопор диаметром от 3 до 10 нм, необходимый для обеспечения высокой активности в кинетической области протекания реакции Клауса. Кроме того, помимо мезо- и макропор, присущих другим катализаторам по процессу Клауса, предлагаемый катализатор также характеризуется значительным объемом ультрамакропор (диаметром более 1000 нм). По данным ртутной порометрии объем таких пор может достигать 0,35 см3/г. При этом соотношение объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм меньше или равно 5. Ультрамакропоры позволяют существенно снизить процессы внутридиффузионного торможения в зерне катализатора и повысить доступность мезопор. В результате, данный катализатор по процессу Клауса позволяет в описанных выше условиях определения каталитической активности обеспечить выход серы в интервале 40-60%, что составляет 55-85% от термодинамически возможного выхода серы.

Предлагаемый способ получения высокоэффективного катализатора процесса Клауса обеспечивает упрощение технологии приготовления катализатора за счет исключения технологических стадий принудительной сушки, автоклавирования, смешения, выдержки гранул при заданном парциальном давлении паров воды. В результате снижаются трудоемкость и энергоемкость процесса на 30%.

Использование заявленного катализатора по сравнению с прототипом позволяет повысить эффективность процесса Клауса на 25-30%.

Алюмооксидные катализаторы одинакового химического состава с содержанием гидроксида натрия (выраженным в Na2O) 1800 ppm, имеющие одинаковый фазовый состав (15-20 мас.% γ-Al2O3, 85-80 мас.% χ-Al2O3 и рентгеноаморфной фазы), с объемом мезопор диаметром 3-10 нм в интервале 0,04-0,34 см3/г и соотношением объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм в интервале 0,4-12,5 формовали методом дискового гранулирования до получения сферических гранул диаметром 2,8-8 мм.

Активность катализаторов тестировали в реакции Клауса.

Активность катализаторов определяли по выходу серы в реакции 2H2S+SO2↔3/nSn+2Н2О. Реакцию проводили в проточном реакторе диаметром 10 мм и высотой 80 мм при атмосферном давлении, температуре 220°C. В качестве исходной реакционной смеси использовали газовую смесь (об.%): 1.5H2S+0.75SO2+30Н2О; Не - до баланса. Для определения активности катализатора в кинетической области реакцию проводили на фракции катализатора 0,1-0,2 мм при времени контакта 0.02 с. Время испытания составляет 2 ч. Для определения активности катализатора в области внутридиффузионного торможения реакцию проводили на гранулах катализатора диаметром 4-5 мм при времени контакта 0.2 с. Время испытания составляет 3 ч.

Активность катализаторов оценивали после получения стабильного плато содержания продуктов реакции на выходе из реактора по наблюдаемой скорости образования серы в реакции Клауса. Наблюдаемые значения конверсии компонентов (Xi) и выход серы (Y) рассчитывали по формулам:

где i - индекс компонента (H2S либо SO2), Ci и

Наблюдаемую скорость выхода серы, нормированную на удельную поверхность, определяли по формуле:

где U - скорость расхода сухой газовой смеси (л/ч), V - мольный объем газа (л/моль), m - масса катализатора (г), Sуд - удельная поверхность катализатора (м2/г).

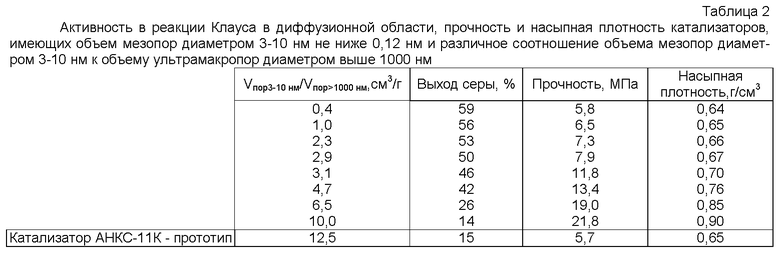

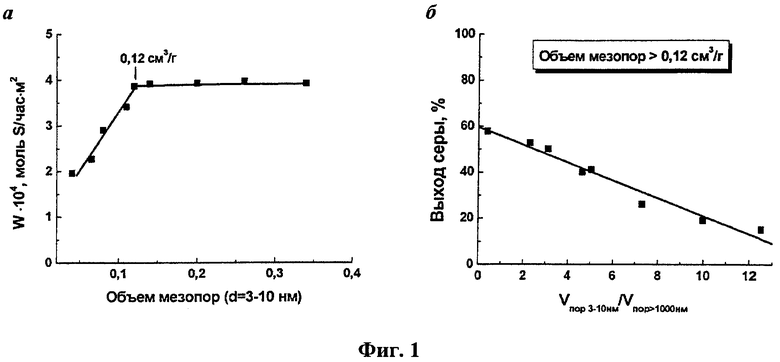

Данные, характеризующие физико-химические свойства и активность катализаторов, представлены на Фиг.1а и б и в таблицах 1 и 2. Фиг.1 иллюстрирует влияние пористой структуры на активность катализаторов на основе оксида алюминия в реакции Клауса

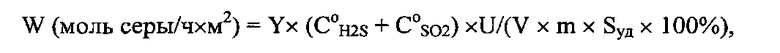

Фиг.1а иллюстрирует зависимость активности катализаторов в кинетической области протекания реакции от объема мезопор диаметром 3-10 нм. В таблице 1 приведены величины скорости образования серы для катализаторов, использованных для определения активности в кинетической области протекания реакции, и катализатора-прототипа - алюмооксидного катализатора марки АНКС-11К, их суммарный объем пор и удельная поверхность.

Фиг.1б иллюстрирует зависимость активности катализаторов в диффузионной области протекания реакции от соотношения объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм при объеме мезопор диаметром 3-10 нм не ниже 0,12 нм. В таблице 2 приведены значения выхода серы для катализаторов, использованных для определения активности в диффузионной области протекания реакции, и катализатора-прототипа - алюмооксидного катализатора марки АНКС-11К, их прочность и насыпная плотность.

Из данных, представленных на Фиг.1а, видно, что на катализаторах с объемом мезопор диаметром 3-10 нм ниже 0,1 см3/г скорость образования серы (W) является относительно низкой. Эти катализаторы также имеют относительно низкие величины суммарного объема пор (менее 0,3 см3/г) и удельной поверхности (менее 280 м2/г) (табл.1). Для достижения максимальной каталитической активности объем мезопор (d=3-10 нм) должен быть не менее 0.12 см3/г. Суммарный объем пор этих катализаторов выше 0,3 см3/г, удельная поверхность не ниже 280 м2/г.

Из данных, представленных на Фиг.1b и в таблице 2, видно, что выход серы падает с увеличением соотношения Vпор3-10 нм/Vпор>1000 нм. На катализаторах, у которых соотношение Vпор3-10 нм/Vпор>1000 нм меньше 5, выход серы превышает 40%. Катализаторы, у которых Vпор3-10 нм/Vпор>1000 нм меньше 3, являются еще более эффективными (выход серы на этих катализаторах выше 50%) и имеют пониженную насыпную плотность (не выше 0,7 г/см3). Однако катализаторы с соотношением Vпор3-10 нм/Vпор>1000 нм меньше 1, обладая максимальной активностью в диффузионной области протекания реакции, имеют низкую механическую прочность (ниже 6 МПа).

Из сопоставления характеристик заявленного катализатора и катализатора-прототипа (АНКС-11К), имеющих одинаковый химический и фазовый состав, видно, что эти катализаторы обладают удельной поверхностью выше 280 м2/г, объемом мезопор Vпор3-10 нм выше 0,12 см3/г, насыпной плотностью ниже 0,7 г/см3, характеризуются сопоставимой каталитической активностью в кинетической области (таблица 1). Однако заявленный катализатор имеет значительно более низкие значения соотношения Vпор3-10 нм/Vпор>1000 нм и, соответственно, значительно более высокую активность в диффузионной области, чем катализатор-прототип (таблица 2).

Сущность предлагаемого изобретения иллюстрируется следующими примерами и таблицами 3, 4.

Пример 1.

Исходное сырье - продукт центробежной термической активации гидраргиллита, имеющий состав Al2O3-0,28(ОН)0,28·0,1H2O и содержащий (без дополнительных стадий отмывки или смешения) 1500-1800 ppm Na2O, измельчают в виброшаровой мельнице непрерывного действия до частиц со средним размером 5-35 мкм. В режиме пневмотранспорта измельченный продукт ЦТА подают на дисковый гранулятор. Расход сырья составляет 60 кг/ч. Одновременно через форсунку подают увлажняющий раствор, содержащий порообразующую выгорающую добавку - поливиниловый спирт (ПВС) с концентрацией 5 мас.%. Также через второй дозатор подают порообразующую невыгорающую добавку - продукт ЦТА со средним размером частиц 80-100 мкм. Расход добавки составляет 340 кг/ч. Процентное соотношение исходного сырья и невыгорающей добавки составляет 15/85.

Окатывание ведут в непрерывном режиме. По мере достижения определенного размера (в диапазоне 2,8-8 мм) гранулы под действием центробежной силы пересыпаются через край гранулятора и с помощью ленточного транспортера поступают в емкости для гидратации. Емкости закрывают, и за счет экзотермической реакции масса, находящаяся в них, разогревается до температуры 60-95°C. Гранулы выдерживают в емкостях для гидратации в течение 4-х ч, после чего открывают и сушат на воздухе. В завершение процесса гранулы прокаливают в печи непрерывного действия при температуре 450°C в течение 4-х ч при скорости разогрева слоя до температуры прокаливания 20°C/ч и объемной скорости подачи воздуха 100 ч-1.

Пример 2.

Пример 2 аналогичен примеру 1, за исключением следующих изменений:

- состав исходного сырья - продукта центробежной термической активации гидраргиллита - Al2O3-0,14(ОН)0,14·0,2H2O;

- увлажняющий раствор не содержит выгорающей добавки;

- процентное соотношение исходного сырья и невыгорающей добавки составляет 98/2;

- гранулы выдерживают в емкостях для гидратации в течение 48 ч;

- прокаливание гранул ведут при температуре 400°C в течение 8 ч при объемной скорости подачи воздуха 1000 ч-1.

Пример 3.

Пример 3 аналогичен примеру 2, за исключением следующих изменений:

- состав исходного сырья - продукта центробежной термической активации гидраргиллита - Al2O3·0,4Н2О;

- в качестве невыгорающей порообразующей добавки используют термоактивированный гидроксид алюминия со средним размером частиц 80-100 мкм;

- процентное соотношение исходного сырья и невыгорающей добавки составляет 70/30;

- гранулы выдерживают в емкостях для гидратации в течение 2 ч;

- прокаливание гранул ведут при температуре 450°C в течение 4 ч при скорости разогрева слоя до температуры прокаливания 100°C/ч.

Пример 4.

Пример 4 аналогичен примеру 2, за исключением следующих изменений:

- в качестве сырья используют измельченный в дезинтеграторе до частиц со средним размером 5-35 мкм термоактивированный гидроксид алюминия, имеющий состав Al2O3-0,2(ОН)0,2·0,25H2O;

- процентное соотношение исходного сырья и невыгорающей добавки составляет 15/85;

- в качестве невыгорающей порообразующей добавки используют продукт центробежной термической активации гидраргиллита со средним размером частиц 80-100 мкм;

- гранулы выдерживают в емкостях для гидратации в течение 10 ч;

- прокаливание гранул ведут при температуре 300°C в течение 8 ч.

Пример 5.

Пример 5 аналогичен примеру 4, за исключением следующих изменений:

- в качестве порообразующей невыгорающей добавки используют гидраргиллит со средним размером частиц 80-100 мкм,

- процентное соотношение исходного сырья и невыгорающей добавки составляет 20/80;

- гранулы выдерживают в емкостях для гидратации в течение 4 ч;

- прокаливание в печи непрерывного действия ведут при температуре 450°C в течение 4 ч при скорости разогрева слоя до температуры прокаливания 100°C/ч.

Пример 6.

Пример 6 аналогичен примеру 4, за исключением следующих изменений:

- в качестве порообразующей невыгорающей добавки используют древесный уголь;

- гранулы выдерживают в емкостях для гидратации в течение 48 ч;

- прокаливание гранул ведут при температуре 600°C в течение 4 ч и скорости разогрева слоя до температуры прокаливания 200°C/ч.

Процентное соотношение исходного сырья и невыгорающей добавки составляет 85/15

Пример 7.

Пример 7 аналогичен примеру 2, за исключением следующих изменений:

- в качестве порообразующей невыгорающей добавки используют древесную муку;

- гранулы выдерживают в емкостях для гидратации в течение 48 ч;

- прокаливание гранул ведут при температуре 550°C в течение 8 ч при скорости разогрева слоя до температуры прокаливания 200°C/ч.

Процентное соотношение исходного сырья и невыгорающей добавки составляет 95/5.

Пример 8.

Пример 8 аналогичен примеру 1, за исключением того, что в процессе не используют невыгорающих порообразующих добавок, а в качестве выгорающей порообразующей добавки в увлажняющий раствор вводят карбоксиэтилцеллюлозу с концентрацией 1 мас.%.

Пример 9.

Пример 9 аналогичен примеру 8, за исключением того, что в качестве выгорающей порообразующей добавки в увлажняющий раствор вводят карбоксиметилцеллюлозу с концентрацией 3 мас.%.

Пример 10.

Пример 10 аналогичен примеру 8, за исключением того, что в качестве исходного сырья используют продукт центробежной термической активации гидраргиллита со средним размером частиц 5-35 мкм, а в качестве выгорающей порообразующей добавки в увлажняющий раствор вводят глицерин с концентрацией 5 мас.%.

Пример 11.

Пример 11 аналогичен примеру 1, за исключением того, что в процессе не используют порообразующих добавок.

Пример 12 - прототип по способу приготовления

Быстро дегидратируют гидраргиллит при 800°C с помощью потока горячего газа для получения продукта А с содержанием 3600 ppm Na2O. Часть продукта А вводят в автоклав с дистиллированной водой с рН, равным 7. Автоклав встряхивают и нагревают в течение 5 ч при 135°C. Полученную суспензию окиси алюминия сушат в течение 3 ч при 110°C, прокаливают при 600°C и получают продукт Б с содержанием Na2O 800 ppm. Смешивают продукты А и В в соотношении 50:50. Затем гранулируют в шарики с диаметром между 3,1 и 6,3 мм. При этом содержание Na2O в этих шариках составляет около 0,2 мас.%.

Условия получения катализаторов и их характеристики представлены в таблицах 3 и 4 соответственно.

Данные, представленные в таблице 4, позволяют сделать вывод, что катализатор, полученный предлагаемым способом, не уступая по активности, прочности и удельной поверхности катализатору, полученному по способу-прототипу, имеет меньшую насыпную плотность.

В результате использования предлагаемого способа упрощается технология получения катализатора за счет того, что из технологического процесса исключаются стадии гидротермической обработки, сушки в сушильном шкафу, приготовления исходного сырья перед гранулированием смешением в определенной пропорции продуктов, отмытых и не отмытых от Na2O.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмооксидных катализаторов процесса Клауса и применение их на установках получения серы | 2019 |

|

RU2711605C1 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОСУШКИ СОДЕРЖАЩИХ ВЛАГУ ГАЗОВ | 2019 |

|

RU2706304C1 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

Изобретение относится к катализаторам, используемым для получения элементарной серы по процессу Клауса. Предлагаемый катализатор получения элементарной серы по процессу Клауса на основе оксида алюминия представляет собой смесь χ-, γ-Al2O3 и рентгеноаморфной фазы оксида алюминия в следующем соотношении: χ-Al2O3 и рентгеноаморфная фаза 65-99,9 мас.% и γ-Al2O3 0,1-35, мас.%. При этом в катализаторе объем мезопор диаметром от 3 до 10 нм составляет 0,12-0,35 см3/г, а соотношение объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм меньше или равно 5. Изобретение также относится к способу приготовления данного катализатора и способу проведения процесса Клауса с его использованием. Использование предлагаемого катализатора позволяет повысить эффективность процесса Клауса. 3 н. и 8 з.п. ф-лы, 1 ил., 4 табл., 12 пр.

1. Катализатор получения элементарной серы по процессу Клауса на основе оксида алюминия, представляющий собой смесь χ-, γ-Al2O3 и рентгеноаморфной фазы оксида алюминия в следующем соотношении, мас.%:

отличающийся тем, что в катализаторе объем мезопор диаметром от 3 до 10 нм составляет 0,12-0,35 см3/г, а соотношение объема мезопор диаметром 3-10 нм к объему ультрамакропор диаметром выше 1000 нм меньше или равно 5.

2. Катализатор по п.1, отличающийся тем, что он имеет суммарный объем пор 0,3-0,6 г/см3 при величине удельной поверхности не ниже 280 м2/г.

3. Катализатор по п.1, отличающийся тем, что он имеет насыпной вес в диапазоне 0,6-0,7 г/см3 при механической прочности на раздавливание не ниже 6 МПа.

4. Способ приготовления катализатора получения элементарной серы по процессу Клауса, включающий стадию гранулирования наноструктурированного термоактивированного гидроксида алюминия, гидратацию свежесформованных сферических гранул в изолированных емкостях, сушку и термическую обработку, отличающийся тем, что на стадии гранулирования в наноструктурированное кислородсодержащее соединение алюминия, содержащее не более 1500-1800 ppm Na2O, вводят порообразующие выгорающие и/или невыгорающие добавки, в результате чего получают катализатор по любому из пп.1-3.

5. Способ по п.4, отличающийся тем, что гидратацию свежесформованных гранул проводят в насыщенных парах воды за счет саморазогрева гранул при температуре 60-95°C в течение 2-48 ч.

6. Способ по п.4, отличающийся тем, что термическую обработку гранул проводят в токе воздуха при температуре 300-600°C в течение 4-8 ч при скорости разогрева слоя гранул до температуры прокаливания 20-200°C/ч.

7. Способ по п.6, отличающийся тем, что термическую обработку гранул проводят при объемной скорости подачи воздуха не ниже 100 ч-1.

8. Способ по п.4, отличающийся тем, что в качестве порообразующих невыгорающих добавок используют соединения алюминия со средним размером частиц 80-100 мкм, такие как: гидраргиллит (гиббсит), термоактивированный гидроксид алюминия, продукт центробежнотермической активации гидраргиллита в количестве до 85 мас.%.

9. Способ по п.4, отличающийся тем, что в качестве порообразующих выгорающих добавок используют, например, древесный уголь, древесную муку в количестве до 15 мас.%.

10. Способ по п.4, отличающийся тем, что в качестве порообразующих выгорающих добавок используют, например, растворы поливинилового спирта, глицерина, карбоксиметилцеллюлозы и карбоксиэтилцеллюлозы с концентрацией до 5 мас.%.

11. Способ проведения процесса Клауса, заключающийся в пропускании газов, содержащих сернистые соединения, через неподвижный слой катализатора на основе оксида алюминия, отличающийся тем, что используют катализатор, определенный в пп.1-3 или полученный способом по любому из пп.4-10.

| ОКСИД АЛЮМИНИЯ, ОБЛАДАЮЩИЙ НОВОЙ СТРУКТУРОЙ ПОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, ИЗГОТОВЛЕННЫЙ НА ЕГО ОСНОВЕ | 2001 |

|

RU2281161C2 |

| US 7442290 B2, 28.10.2008 | |||

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРНИСТЫЕ СОЕДИНЕНИЯ, И СПОСОБ ОБРАБОТКИ УКАЗАННЫХ ГАЗОВ | 1995 |

|

RU2112595C1 |

Авторы

Даты

2014-08-27—Публикация

2012-12-19—Подача