Предметом изобретения является способ регенерации катализатора фторирования.

Известен процесс взаимодействия фтороводорода с различными органическими соединениями для введения в них одного или нескольких атомов фтора. Например, известен процесс взаимодействия фтороводорода с различными углеродными соединениями, такими как трихлорэтилен или 1,1-трифтор-2-хлорэтан, с целью получения 1,1,1,2-тетрафторэтана (НFA 134a). При осуществлении этих реакций обычно применяется известный катализатор фторирования. Активность этих катализаторов ухудшается в процессе фторирования, и отработанный катализатор подлежит регенерации. Эта операция включает контактирование использованного катализатора с воздухом для выжигания органических загрязнителей. Такая операция является весьма экзотермической и для того, чтобы избежать применения дорогостоящих систем охлаждения и иметь возможность использовать адиабатический слой катализатора, подача воздуха часто регулируется с помощью разбавителя; обычно применяемым разбавителем является азот. После использования азота в таком качестве его выбрасывают в атмосферу, но присутствие в отводящем газе органических загрязнителей может вызвать проблемы, связанные с загрязнением окружающей среды.

Было установлено, что отработанные катализаторы фторирования можно успешно регенерировать с помощью смесей воздуха или другого окислителя и фтороводорода, при этом отходящие газы, образуемые в результате регенерирования и содержащие фтороводород, используются в реакциях фторирования.

Для более простого изложения сущности этого изобретения оно описывается с указанием воздуха в качестве окислителя, но вместо воздуха можно использовать любой окислитель, содержащий кислород.

В соответствии с изобретением предусматривается способ регенерации катализатора фторирования после его применения в реакции фторирования, причем указанный способ включает контактирование использованного катализатора со смесью воздуха и фтороводорода, а также при необходимости инертного разбавителя, причем смесь содержит до 30% воздуха в молярном выражении.

Регенерации в соответствии со способом по изобретению подлежат в частности катализаторы, которые применяются для катализа реакции фтороводорода с галогенированными углеводородами, особенно с хлорированными олефинами, такими как трихлорэтилен или хлорированные алканы, например 1,1,1-трифтор-2-хлорэтан. Применяемые катализаторы фторирования всесторонне описаны в прототипах и включают различные неорганические соединения, например оксиды и галогениды таких металлов, как алюминий, кобальт, марганец, железо и особенно хром. Приемлемые хромсодержащие катализаторы включают оксид, гидроокись, галогениды, оксигалогениды, соли неорганических кислот, основный фторид хрома и известные катализаторы.

Состав смесей, используемых для регенерации катализаторов, может изменяться в широких пределах в зависимости от того, входит ли в эту смесь такой разбавитель, как азот. Если разбавитель, представляющий азот, отсутствует в этой смеси, то фтороводород составляет, по крайней мере, 70% смеси в молярном выражении, причем содержание фтороводорода обычно составляет от 70 до 99,9% в молярном выражении. Если в этой смеси имеется разбавитель, то фтороводород и разбавитель вместе составляют, по крайней мере, 70% смеси в молярном выражении, причем содержание фтороводорода предпочтительно является таким, что молярное соотношение фтороводорода и воздуха равняется 0,1:1. Таким образом, эта смесь содержит фтороводород и воздух в молярном соотношении, равном, по крайней мере, 0,1:1, предпочтительно 1:1 и предпочтительнее 2: 1, например, 2-100:1. Как правило, молярное соотношение фтороводорода и воздуха уменьшается по мере увеличения содержания разбавителя.

Предпочтительные составы также в какой-то мере зависят от типа используемого слоя катализатора. В случае адиабатических слоев предпочтение отдается смесям воздуха и фтороводорода, содержащим до 10% воздуха в молярном выражении, причем типичные смеси содержат примерно 2% воздуха. В случае реакторов с трубчатым охлаждением допустимо более высокое содержание воздуха, например до 30% в молярном выражении.

Смесь, стоящая из воздуха, фтороводорода и необязательного разбавителя, также может включать небольшие количества органических веществ, например до 1% в молярном выражении исходных веществ и/или промежуточных продуктов, и/или продуктов, образующихся в процессе фторирования. Так, например, фтороводород и/или разбавитель могут выделяться для повторного использования из продуктов реакции фторирования.

Обработка отработанного катализатора смесью воздуха, фтороводорода и разбавителя может продолжаться в течение периода времени, необходимого для достижения необходимой степени регенерации катализатора, при этом предпочтительные температуры находятся в интервале от 330 до 450оС. Отходящие газы, образующиеся в процессе регенерации, затем предпочтительно рециркулируются без охлаждения в реактор фторирования или используются в другой реакции фторирования.

В известных процессах регенерированный катализатор обычно подвергается предварительному фторированию до его повторного введения в реакцию фторирования. Преимущество способа регенерации катализатора по изобретению заключается в том, что, поскольку в процессе регенерации применяется фтороводород, отпадает необходимость в дополнительном предварительном фторировании катализатора. Другим преимуществом способа по изобретению, которое частично связано с отсутствием необходимости в предварительном фторировании регенерированного катализатора, является то, что в процессе регенерации катализатора и его повторного применения отсутствуют значительные потери хрома, не происходит окисления соединений Сr (III) в летучие и токсичные соединения Cr (VI), либо образование таких соединений сводится до минимума, в то время как во многих известных ранее способах регенерации катализатора этот недостаток является отличительной особенностью.

В предпочтительном варианте осуществления изобретения смесь фтороводорода и фторируемого материала подается поочередно в два слоя катализатора, расположенных параллельно, при этом не используемый в данный момент слой катализатора подвергается регенерации в соответствии со способом по этому изобретению.

Изобретение иллюстрируется, но не ограничивается следующими примерами.

П р и м е р 1. Хромовый катализатор фторирования после его применения в процессе получения 1,1,1,2-тетрафторэтана путем фторирования 1,1,1-трифтор-2-хлорэтана, нагревали в течение 2 ч при температуре 400оС в среде фтороводорода. Смесь фтороводорода и воздуха в молярном соотношении 50:1 пропускали над катализатором в течение 6 ч при температуре 400оС. В катализаторе наблюдался экзометрический эффект, выражающийся в повышении температуры на 50оС.

После окончания регенерации подачу воздуха прекращали и катализатор охлаждали в течение 2 ч до соответствующей температуры фторирования.

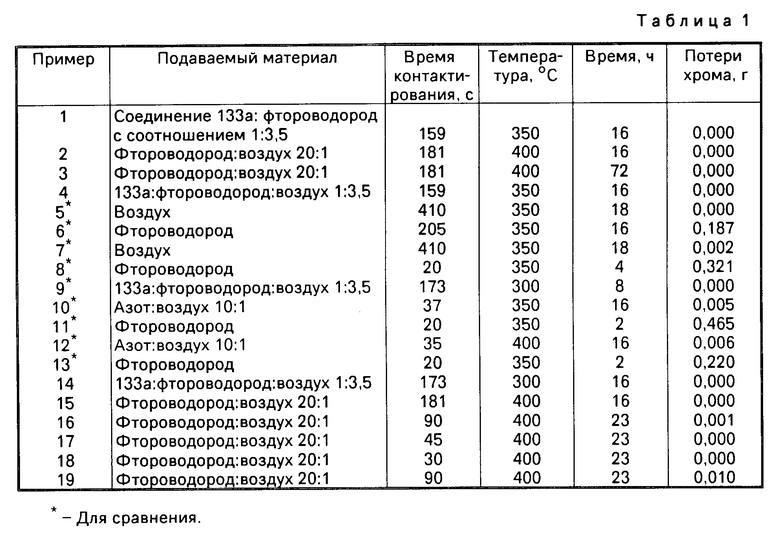

П р и м е р 2. 200-граммовую пробу хромсодержащего катализатора помещали в реактор из инконеля с диаметром 2 дюйма, установленный в печь. Катализатор нагревали до 350оС и в течение 16 ч подвергали его воздействию 1,1-дихлор-2,2,2-трифторэтана (133а) и фтороводорода с молярным соотношением 1:3,5. Газы, отходящие от реактора, подавали в скруббер для промывки газов периодического действия, в котором с помощью атомного адсорбционного анализа устанавливали уровень хрома. В растворе, находящемся в скруббере, через 16 ч не было обнаружено хрома (см. пример 1 в табл. 1).

Подачу смеси соединения 133а и фтороводорода прекращали через 16 ч, после чего реактор продували и нагревали до 400оС. В скруббере меняли воду, а в реактор подавали смесь фтороводорода и воздуха с молярным соотношением 20: 1. Образовавшийся продукт из реактора подавали в скруббер для промывки газов и так же, как описывалось выше, анализировали уровень хрома в скруббере. Измеряли общее количество хрома, скопившееся в скруббере на протяжении первых 16 ч регенерации, которое оказалось ниже порога обнаружения (см. пример 2 в табл. 1). В последующем исследовании катализатор регенерировали в течение более 72 ч вместо 16 ч, при этом в скруббере также не было обнаружено хрома (см. пример 3).

Способ по изобретению затем сравнивали с обычной последовательностью операций регенерации и повторного фторирования. Такая последовательность операций регенерации включала первоначальный нагрев катализатора на воздухе и последующую стадию повторного фторирования фтороводорода. Было установлено, что воздействие фтороводородом на регенерированный в воздушной среде катализатор ведет к высоким потерям, хрома (см. примеры 5 и 6, а также сравнительные исследования 7 и 8, причем примеры 6 и 8 были получены при различных скоростях потока фтороводорода, на что указывают периоды контактирования с катализатором).

После осуществления реакции (см. пример 9) были произведены две регенерации воздухом, разбавленным азотом, и полученные результаты представлены примерами 10 и 11, а также 12 и 13. Наблюдались значительные потери хрома из катализатора.

После окончания реакции (см. пример 14) производили несколько регенераций смесью фтороводорода и воздуха при более высокой скорости потока и более коротком времени контактирования с катализатором. Снова наблюдались очень низкие потери хрома даже при самых высоких скоростях потока (см. примеры с 15 до 18).

И наконец, использование смеси фтороводорода и воздуха с более высоким соотношением, равным 1:1, позволило продемонстрировать, что при пониженном соотношении фтороводорода и воздуха потери хрома становятся значительными (см. пример 19).

П р и м е р 3. 10 кг хромового катализатора фторирования загружали в соленоохлаждаемый реактор с диаметром 3 дюйма. Катализатор обрабатывали путем пропускания 5 кг фтороводорода при температуре 300оС, затем к подаваемому потоку фтороводорода добавляли соединение 133а (1,1-дихлор-2,2,2-трифторэтан), в результате чего молярное соотношение подаваемой смеси фтороводорода и соединения 133а равнялось 3,0:1. При создании в реакторе давления в 13 бар на грамм температуру катализатора повышали до 320оС, что позволило достичь 12% превращения соединения 133а в соединение 134а. Время контактирования в реакторе в условиях реакции равнялось примерно 10 с. По мере дезактивации катализатора в реакторе повышали температуру с целью сохранения 12% выхода продукта реакции 134а. Через 90 ч работы катализатор дезактивировался, после чего подачу соединения 133а прекращали. Реактор нагревали до 380оС при одновременной продувке катализатора потоком фтороводорода.

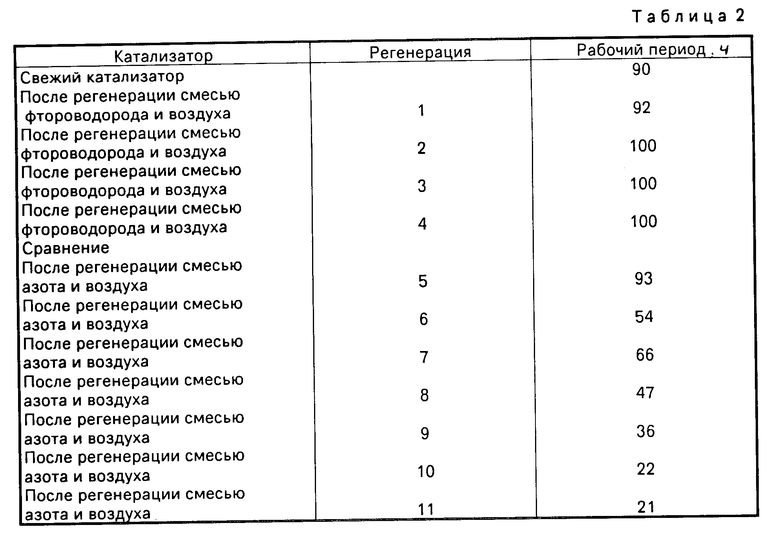

Затем в поток фтороводорода добавляли воздух с образованием смеси фтороводорода и воздуха в молярном соотношении 40:1. Катализатор регенерировали в этих условиях в течение 16 ч, после чего подачу воздуха прекращали, а температуру реактора возвращали к 300оС. Возобновляли подачу соединения 133а с достижением первоначального молярного соотношения фтороводорода и соединения 133а, равного 3:1. Температуру катализатора при необходимости снова повышали с целью сохранения 12% выхода соединения 134а. Рабочий период после регенерации, производившейся смесью фтороводорода и воздуха, составил 92 ч. Эту реакцию и процедуру регенерации смесью фтороводорода и воздуха повторяли на протяжении еще 3 циклов.

Эффективность способа регенерации смесью фтороводорода и воздуха, которую определяли исходя из продолжительности последующего периода реакции, сравнивали с регенерациями, производимыми смесью азота и воздуха. После 5-го рабочего периода регенерацию снова производили при температуре 380оС, поток фтороводорода заменяли эквимолярным потоком азота с образованием смеси азота и воздуха с молярным соотношением 40:1. Через 16 ч регенерации температуру катализатора доводили до 300оС, катализатор повторно фторировали фтороводородом и подавали соединение 133а так, как описывалось выше. Как видно из результатов, приведенных в табл. 2, наблюдалось постепенное сокращение рабочего периода катализатора при выполнении регенерации смесью азота и воздуха.

П р и м е р 4. 10 кг катализатора загружали в адиабатический реактор. Температуру катализатора в адиабатическом реакторе повышали до 250оС путем подачи предварительно нагретого азота. Затем катализатор фторировали, используя для этого 5 кг фтороводорода, как это описывалось в примере 3. Азот добавляли к потоку фтороводорода на стадии предварительного фторирования с целью ограничения температуры катализатора менее чем 100оС. Азот, являющийся разбавителем, удаляли, а температуру катализатора доводили до 300оС с помощью подаваемого фтороводорода. Затем к потоку фтороводорода добавляли соединение 133а для образования реакционной смеси с молярным соотношением фтороводорода и соединения 133а, равным 3:1. Температуру катализатора повышали путем регулирования входной температуры подаваемого материала до достижения 12% выхода соединения. Необходимое превращение достигалось при входной температуре, равной примерно 330оС. Реакционную избирательность в соотношении соединения 134а на уровне 98-99% сохраняли в течение 100 ч, при этом повышали температуру катализатора с целью компенсации дезактивации катализатора.

Затем катализатор регенерировали в соответствии со способом по изобретению. Этот способ включал прекращение подачи соединения 133а и использование потока фтороводорода, предварительно нагретого до 350оС, для регулирования температуры катализатора, предназначенного для регенерации. В поток фтороводорода постепенно вводили воздух. Адиабатическое повышение температуры во время регенерации вело к увеличению температуры катализатора с 350 до 380-400оС при использовании смеси фтороводорода и воздуха с молярным соотношением (20-50):1. Выделение хрома во время регенерации катализатора определяли путем отбора проб на выходе из скруббера для промывки газов.

После проведения регенерации в течение примерно 5 ч катализатор в реакторе охлаждали до 350оС по мере ослабления реакции регенерации. Затем прекращали подачу воздуха, а температуру подаваемого потока фтороводорода доводили до 330оС, после чего катализатор был готов к началу следующего цикла превращения соединения 133а. Возобновляли подачу соединения 133а, при этом было установлено, что регенерированный катализатор обеспечивал выход соединения 134а на уровне 12-14% при температуре 330оС.

Хромосодержащий катализатор успешно регенерировали без обнаружения из катализатора хрома на выходе из скруббера. Такой способ регенерации также позволил избежать попадания больших количеств азота в отводящее оборудование, причем необходимо отметить, что этот отличительный признак является особенно ценным при параллельном применении двух или большего числа реакторов с общей вытяжной системой, так как непрореагировавшие исходные материалы вместе с продуктами, представляющими соединение 134а и НСl, которые выходят из рабочих реакторов, не разбавляются большими количествами азота, применяемого для регенерации резервного реактора.

П р и м е р 5. Сравнительный пример.

Катализатор, регенерированный в соответствии с примером 4, эксплуатировался в течение 92 ч. Затем прекращали подачу соединения 133а, а подогреватель фтороводорода устанавливали на 350оС. Поток фтороводорода заменяли аналогичным потоком азота. После того как температура катализатора достигала 350оС, для регенерации катализатора к азоту добавляли воздух. При использовании смеси азота и воздуха с молярным соотношением (20-50):1 возникал экзотермический эффект с повышением температуры на 50оС, после чего этот экзотермический эффект ослабевал в течение 5-6 ч. Затем прекращали подачу воздуха и возобновляли подачу фтороводорода. Проверяли содержание хрома в скpуббере, и полученные результаты показали, что в процессе регенерации и повторного фторирования катализатора в реакторе зафиксировано уменьшение количества хрома на 15 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2032464C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА (ВАРИАНТЫ) | 1994 |

|

RU2127246C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2178780C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1994 |

|

RU2116288C1 |

Использование: в нефтехимии, в частности в способе восстановления отработанного хромсодержащего катализатора фторирования. Сущность изобретения: способ предусматривает обработку отработанного хромсодержащего катализатора фторирования газовой смесью, содержащей фтористый водород и до 30 мол. % воздуха (лучше брать соотношение фтористого водорода и воздуха, по крайней мере, 0,1 : 1, желательно (2 - 100) при 300 - 500°С (лучше при 330 - 450°С). Газовая смесь может содержать от 70 до 99,9 мол. % фтористого водорода и дополнительно инертный разбавитель. 5 з.п. ф-лы, 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УДЕРЖИВАЮЩАЯ СИСТЕМА ДЛЯ ПОЛЬЗОВАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2018 |

|

RU2703360C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-06-19—Публикация

1991-10-18—Подача