Изобретение касается улучшенного катализатора для фторирования и способа получения фторированных углеводородов посредством каталитической реакции углеводородов или галогенизированных углеводородов с фтористым водородом.

Изобретение касается активизированного хромсодержащего катализатора, в частности активированного катализатора на основе окиси хрома, галогенизированной окиси хрома или галоидоокиси хрома, а также способа получения 1,1,1,2-тетрафторэтана посредством каталитической реакции 1-хлор-2,2,2-тетрафторэтана с фтористым водородом.

Известно производство фторированных углеводородов, которые могут также содержать атомы галоида помимо фтора, посредством каталитического фторирования в паровой фазе углеводородов или галогенизированных углеводородов фтористым водородом. Для такого способа предлагались различные катализаторы. В известных способах часто применяют катализаторы, содержащие и обычно основанные на хроме, в частности на окиси хрома. Так, например. окись хрома или галогенизированную окись хрома можно применять в реакции в паровой фазе трихлорэтилена с фтористым водородом для получения 1-хлор-2,2,2-трифторэтана, как описано в патенте Великобритании N 1307224, и в реакции в паровой фазе 1-хлор-2,2,2-трифторэтана с фтористым водородом для получения 1,1,1,2-тетрафторэтана (см. патент Великобритании N 1589924). Такой катализатор можно применять для фторирования хлордифторэтилена для получения 1-хлор-2,2,2-трифторэтана, например, в способе удаления примеси хлоридфторэтилена из 1,1,1,2-тетрафторэтана.

Обнаружено, что активность хромсодержащих катализаторов можно увеличить посредством добавки в катализатор контролируемого количества цинка.

Предложен хромсодержащий катализатор для фторирования, который содержит некоторое количество цинка или соединения цинка для увеличения активности катализатора.

Также в соответствии с изобретением разработан способ получения фторированных углеводородов, который заключается в реакции углеводородов или галогенизированного углеводорода с фтористым водородом в паровой фазе в присутствии катализатора для фторирования.

В хромсодержащем катализаторе или на катализаторе может присутствовать цинк или соединение цинка в качестве промотора, т.е. цинк или соединение цинка можно включать в хлорсодержащий катализатор, либо его можно наносить на поверхность катализатора в зависимости, по крайней мере, до некоторой степени от конкретного способа, применяемого для приготовления улучшенного катализатора в соответствии с изобретением, и составом катализатора.

Предпочтительно хромсодержащий катализатор, содержащий хром в форме окиси хрома, галогенизированной окиси хрома или фторокиси хрома. Либо хромсодержащий катализатор может содержать сам хром. Однако обычно во время применения катализатора в процессе фторирования либо во время предварительной обработки катализатора для фторирования, как будет описано, хром в какой бы он не был форме в начальном катализаторе превращается в окись хрома, галогенизированную окись хрома или фторокись хрома.

Кроме того, хромсодержащий катализатор может также содержать окислы металлов, галогенизированные окислы металлов или фторокиси металлов помимо окиси хрома, галогенизированной окиси хрома или фторокиси хрома, которые могут присутствовать дополнительно или вместо окиси хрома, галогенизированной окиси хрома или фторокиси хрома. Окисью металла может быть, например, окись алюминия, окись магния или двуокись циркония и в частности окись магния или окись алюминия, которая во время работы катализатора может превращаться, по крайней мере, частично в фтористый алюминий и фтористый магний соответственно. Таким образом хромсодержащий катализатор может также содержать фториды металлов, например, фтористый алюминий и фтористый магний.

Итак, хромсодержащий катализатор может содержать некоторое количество цинка или соединения цинка для промотирования катализатора в подложке и/или на подложке из смешанных окислов металлов, например, окись хрома (окись магния или окись хрома) окись алюминия, либо хромсодержащий катализатор может включать в себя некоторое количество цинка или соединения цинка для промотирования катализатора в и/или подложке из окиси металла, которая также включает в себя хром, например, цинк на хромсодержащей окиси алюминия или окиси магния. В последнем случае хром может превращаться в окись хрома, галогенизированную окись хрома или фторокись хрома во время проведения процесса, в котором применяют катализатор. Также хромсодержащий катализатор может включать в себя некоторое количество цинка для усиления активности катализатора в подложке и/или на подложке из смешанных окислов /фторидов металлов, например, окись алюминия/ фторид хрома или окись хрома/фторид магния; либо некоторое количество цинка на фториде металла для усиления активности, например, фторид хрома, фторид магния или фторид алюминия, либо на подложке из смешанных фторидов металлов, например, фторид хрома /фторид алюминия или фторид хрома/фторид магния при условии, что во всех случаях катализатор содержит хром в одной или другой форме.

Кроме того, хромсодержащий катализатор может иметь подложку из активированного угля.

Количество цинка, присутствующего в катализаторе, таково, чтобы способствовать увеличению активности хромсодержащего катализатора, в который вводят цинк или соединение цинка. Это количество важно, поскольку введение слишком большого количества цинка может привести к снижению, а не к увеличению активности катализатора, причем только тогда, когда цинк присутствует в оптимальном количестве, отмечается значительное усиление активности катализатора. Содержание цинка зависит, по крайней мере, до некоторой степени от величины удельной поверхности катализатора, которая сама зависит от состава катализатора и способа приготовления катализатора.

Обычно, чем больше рабочая удельная поверхность катализатора, тем больше предпочтительное количество цинка, который присутствует в и/или на катализаторе. Например, если цинк вводят путем пропитки в типичный катализатор на основе окись хрома, имеющий рабочую удельную поверхность 20-50 м2/г, то оптимальное увеличение активности достигается, когда содержание цинка находится в пределах примерно от 0,5 до ≈ 6 мас. катализатора, предпочтительно примерно 1-5% по массе и особенно в пределах примерно 2-4 мас. причем меньше, чем 0,5 мас. цинка может быть недостаточно для обеспечения значительного увеличения активности катализатора, тогда как свыше примерно 6 мас. цинка может привести к снижению активности катализатора и травлению основного катализатора. Однако для катализаторов, имеющих большую удельную поверхность, например, примерно 100 м2/г, содержание цинка может быть высокое, например, 15-25 мас, тогда как для катализаторов, имеющих меньшую величину рабочей удельной поверхности, т.е. меньше, чем 20 м2/г, например, примерно 5 м2/г, количество цинка может быть небольшое, например, 0,5-1 мас. Содержание цинка может находиться в пределах примерно 0,5-25 мас. причем предпочтительное количество в пределах этого интервала зависит от типа хромсодержащего катализатора. Указанное количество цинка относится к содержанию цинка, присутствующего в форме элементарного цинка или соединения цинка, однако когда цинк присутствует как соединение цинка, указанное количество относится только к содержанию цинка, а не к содержанию соединения цинка.

Количество цинка, введенного в катализатор для достижения значительного увеличения активности, будет зависить от конкретного применяемого основного катализатора и способа приготовления улучшенного катализатора. Однако для любого данного основного катализатора и способа приготовления катализатора оптимальное количество активатора легко определяется простым обычным экспериментированием.

Цинковый промотор можно вводить в и/или на катализатор в форме соединения, например, галоида, галоидоокись, окись или гидроокиси в зависимости, по крайней мере до некоторой степени, от применяемого способа приготовления катализатора. В этом случае, когда катализатор получают путем пропитки окиси хрома, галогенизированной окиси хрома или галоидоокиси хрома, соединением предпочтительно является водорастворимая соль, например, галоид, нитрат или карбонат, и ее применяют в качестве водного раствора или суспензии. Либо гидроокиси промотора и хрома можно осаждать совместно и затем превращать их окислы для приготовления катализатора, например, катализатора, содержащего смешанную окись цинка и хрома. Смещение и измельчение нерастворимого соединения цинка с основным катализатором обеспечивают дополнительный способ приготовления катализатора. Способ получения катализаторов на основе галоидоокиси хрома заключается в добавке соединения промотора в гидратированное галоидное соединение хрома и прокаливании смеси.

Другие способы получения катализатора включают в себя, например, восстановлениеа соединения хрома (VI), например, хромата, дихромата и в частности дихромата аммония до хрома (III) посредством металла цинка с последующим соосаждением, промывкой и прокаливанием; либо смешивание твердых частиц соединения хрома (VI) и окисляемого соединения цинка, например, ацетата или оксалата цинка и нагрев смеси до высокой температуры для восстановления соединения хрома (VI) до окиси хрома (III) и соли цинка до окиси цинка.

Любой из упомянутых способов или другие способы можно применять для приготовления хромсодержащих катализаторов, активированных цинком в соответствии с настоящим изобретением.

Количество промотора, введенного в катализатор, зависит от применяемого способа приготовления катализатора. Считается, что рабочий катализатор имеет поверхность, содержащую катионы промотора, расположенные в хромсодержащей решетке, например, окись хрома, галоидоокись или галоид, причем именно количество такого промотора в поверхности определяет активность катализатора. Таким образом, необходимое количество промотора, в общем случае ниже для катализаторов, полученных пропиткой, чем для катализаторов, приготовленных другими способами и содержащих промотор в местах не на поверхности.

Катализатор для фторирования обычно подвергают предварительному фторированию посредством фтористого водорода, и возможно инертного разбавителя до применения в каталитической реакции фторирования. Типичная предварительная обработка заключается в нагреве катализатора при 250-450оС в контакте с фтористым водородом и воздухом. Рабочий катализатор может соответственно содержать, по крайней мере, частично фтористый цинк в и/или нафторированном хромсодержащем катализаторе, например, фторированной окиси хрома или фторокиси.

Катализатор может быть в форме таблеток или гранул соответствующего размера для применения в неподвижном и псевдоожиженном слое. Его можно регенерировать или реактивировать периодически посредством нагрева на воздухе при температуре от примерно 300 до примерно 500оС. Воздух можно применять в виде смеси с инертным газом, например, азотом или фтороводородом, который выделяется в горячем состоянии из процесса обработки катализатора, и его можно использовать прямо в процессах фторирования, применяющих реактивированный катализатор.

Активность основного (неактивированного) хромсодержащего катализатора, например, катализатора на основе галогенизированной окиси хрома или галоокиси хрома увеличивается за счет ввода цинка или соединения цинка. Кроме того, в частности, реакция, катализованная катализатором в направлении производства 1,1,1,2-тетрафторэтана из 1-хлор-2,2,2-трифторэтана и фтористого водорода, является, по крайней мере, такой высокой, что применяют обычно свыше 85% соответствующих неактивированных катализаторов.

Если это требуется, то катализатор может содержать один или несколько металлов помимо цинка, например, никель или кобальт, либо он может содержать, например, другие двухвалентные металлы, хотя обычно предпочтительно, чтобы катализатор не содержал другие металлы, например, никель, кобальт или другие двухвалентные металлы.

Дополнительным признаком изобретения является использование активированного катализатора в процессе фторирования, заключающийся в реакции углеводорода или галогенизированного углеводорода с фтористым водородом в паровой фазе.

Алкены (ненасыщенные углеводороды) или галогенизированные алканы с 1-4 атомами углерода, предпочтительно, содержащие, по крайней мере, один атом хлора, можно фторировать, и примерами специальных фторирований, которые можно осуществлять, являются производство 1,1,1,2-тетрафторэтана из 1-хлор-2,2,2-трифторэтана, производство 1-хлор-2,2,2-трифторэтана из трихлорэтана и конверсия 1-хлор-2,2,2-дифторэтана в 1-хлор-2,2,2-трифторэтан. Примерами других реакций фторирования, в которых можно применять катализатор, является реакция перхлорэтилена с фтористым водородом в паровой фазе для получения дихлортрифторэтана (123), хлортетрафторэтана (124) и/или пентафторэтана (125), и реакция перхлорэтана с хлором и фтористым водородом в паровой фазе для получения трихлорфторэтана (113), дихлортетрафторэтана (114) 114а и/или хлорпентафторэтана (115).

Применяемыми условиями фторирования могут быть те, которые известны как полезные, когда используют хромсодержащие катализаторы, например, атмосферное или сверхатмосферное давление, фтористый водород и температура в интервале от 180оС до примерно 500оС в зависимости от проводимой конкретной реакции фторирования.

Однако повышенная активность активированного катализатора позволяет проводить реакции без потерь эффективности при более низких температурах, чем те, которые требуются, когда применяют неактивированный катализатор. Например, хотя эффективное производство при атмосферном давлении 1,1,1,2-тетрафторэтана из 1-хлор-2,2,2-трифторэтана требует температуру 300оС или выше, когда применяют неактивированный катализатор, однако достаточна более низкая температура, например, 280оС для достижения такой же эффективности реакции при применении катализатора, активированного цинком. Или же, если температура одинаковая, например, 300оС, то при применении активированного катализатора требуется более короткое время контакта.

Предпочтительный способ согласно изобретения для производства 1,1,1,2-тетрафторэтана заключается в реакции 1-хлор-2,2,2-трифторэтана с фтористым водородом в паровой фазе в присутствии активированного катализатора согласно изобретению. Этот способ можно осуществлять при атмосферном или сверхатмосферном давлении при температуре от примерно 250 до 500оС.

Способ может быть одно-, двух или трехстадийным процессом, например, он может быть двухстадийным способом для производства 1,1,1,2-тетрафторэтана из трихлорэтилена, причем первой стадией является фторирование в паровой фазе трихлорэтилена фтористым водородом в присутствии хромсодержащего катализатора. Активированный катализатор в соответствии с изобретением можно применять на первой стадии, а также на второй стадии этого двухстадийного процесса. Типичными условиями реакции для первой стадии являются атмосферное или сверхатмосферное давление и температура в интервале примерно 180-300оС.

В результате производства 1,1,1,2-тетрафторэтана из 1-хлор-2,2,2-трифторэтана образуется поток продукта, содержащего токсичную примесь 1-хлор-2,2, -дифторэтилен. Эту примесь можно удалить посредством ее реакции с фтористым водородом в паровой фазе в присутствии хромсодержащего катализатора при температуре ниже примерно 270оС, например, 150-270оС. В этой реакции можно применять активированный катализатор в соответствии с изобретением. Таким образом по трехстадийному способу получают 1,1,1,2-тетрафторэтан, по существу свободный от 1-хлор-2,2-дифторэтилена, из трихлорэтилена с использованием активированного катализатора на каждой из трех стадий реакции.

Особенно предпочтительный вариант описанного двухстадийного способа получения 1,1,1,2-тетрафторэтана из трихлорэтилена осуществляют путем:

(А) контактирования смеси 1-хлор-2,2,2-трифторэтана и фтористого водорода с активированным катализатором при температуре 250-350оС в первой зоне реакции с образованием продукта содержащего 1,1,1,2-тетрафторэтан и хлористый водород вместе с непрореагировавшими исходными материалами;

(В) пропускания всего продукта со стадии (А) вместе с трихлорэтиленом во вторую зону реакции, содержащую активированный катализатор, при температуре 180-300оС, для получения продукта, содержащего 1-хлор-2,2,2-трифторэтан, 1,1,1,2-тетрафторэтан и хлористый водород;

(С) обработки продукта со стадии В для отделения смеси, содержащей хлористый водород и 1,1,1,2-тетрафторэтан, от 1-хлор-2,2,2-трифторэтана, непрореагировавших хлористого водорода и трихлорэтилена;

(Д) подачи смеси 1-хлор-2,2,2-трифторэтана, полученной со стадии С, вместе с дополнительным фтористым водородом в первую зону реакции, и

(Е) извлечения 1,1,1,2-тетрафторэтана, из смеси 1,1,1,2-тетрафторэтана/хлористый водород, полученный со стадии С.

На стадии А предпочтительного варианта способа обычно применяют, по крайней мере, стехиометрическое количество фтористого водорода. Типичное количество составляет 1-10 грамм-молекул и предпочтительно 1-6 грамм-молекул фтористого водорода на грамм-молекулу 1-хлор-2,2,2-трифторэтана. Таким образом продукт с этой стадии реакции обычно содержит непрореагировавший фтористый водород помимо 1,1,1,2-тетрафторэтана, хлористого водорода и побочных продуктов. Предпочтительные температуры реакции для этой стадии процесса находятся в интервале 280-350оС, время контакта 1-100, и предпочтительно 5-50 с под давлением 5-20 бар.

На стадии В обычно применяют 10-100, предпочтительно 15-60 грамм-молекул фтористого водорода на грамм-молекулу трихлорэтилена. Продукт реакции на этой стадии также обычно содержит непрореагировавший фтористый водород. Время контакта может составлять 1-100 с, предпочтительно 5-30 с при температуре обычно 180-300оС и давлении 5-20 бар.

Стадии реакции и разделения, которые составляют предпочтительный вариант способа согласно изобретению, можно осуществлять с применением обычного оборудования и технологии. Таким образом, например, выделение 1,1,1,2-тетрафторэтана на стадии Е можно осуществлять посредством промывки газообразной смеси (содержащей тетрафторэтан и хлористый водород) водой и водным раствором едкого натра и затем осуществлять сушку и конденсацию тетрафторэтана.

Предпочтительно, чтобы способ в соответствии с изобретением, включая его варианты предпочтительного исполнения, осуществлялся непрерывно. Однако на практике дезактивация катализатора, требующая периодическую регенерацию или реактивацию катализатора, может прерывать непрерывный процесс. Подача воздуха в катализатор во время осуществления способа может противодействовать дезактивации катализатора и уменьшить частоту прерывания процесса для регенерации или реактивации катализатора.

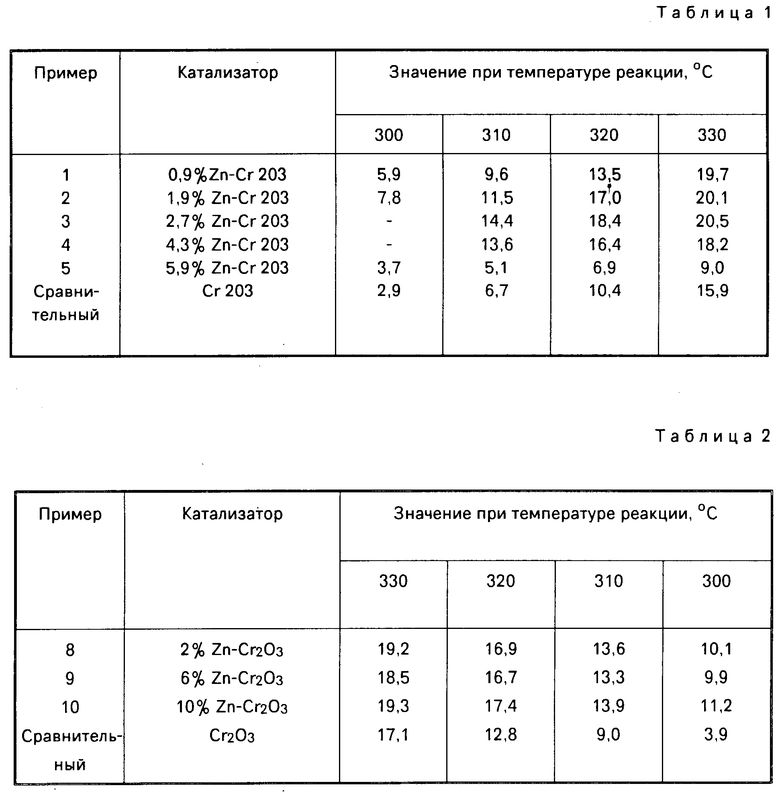

П р и м е р ы 1-5. 10 г окиси хрома в форме гранул размером 0,5-1,4 мм и имеющих удельную поверхность 50 м2/г добавили в водный раствор хлорида цинка (0,2 г) в дистиллированной воде (10 мл) все это перемешали для обеспечения тщательного смачивания твердых частиц раствором. Затем смесь сушили посредством прямого нагрева и полученные твердые частицы просеяли для получения частиц (размером 0,5-1,4 мм) готового катализатора, содержащего 0,9 мас. цинка от массы окиси хрома. Упомянутую процедуру повторили за исключением того, что применяли растворы хлористого цинка повышенной концентрации для получения ряда готовых катализаторов с содержанием цинка до 6 мас. от массы готового катализатора. Применяя микрореактор при атмосферном давлении, измеряли активность катализатора из окиси хрома, активированного цинком. Катализаторы (2 г) загружали в микрореактор и выдерживали в потоке фтористого водорода при температуре 300оС в течение 1 ч, затем их нагревали до температуры 350оС и дополнительно выдерживали в потоке воздуха и фтористого водорода (при соотношеении 1:20) в течение примерно 15 ч.

Затем в микрореактор подавали 1-хлор-2,2,2-трифторэтан (133а) и фтористый водород при молярном отношении загрузки 1,0:3,5, времени контакта 2 с при 300оС. В целях сравнения также испытали неактивированную окись хрома, из которой приготовили активированную окись хрома.

Результаты исследованиия представлены в табл. 1 в виде выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в окись хрома на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

Активность катализатора из окиси хрома, пропитанного цинком, достигла максимума при содержании цинка в пределах примерно 2-5 мас.

П р и м е р 6. Катализатор, приготовленный в примере 3, загрузили в реактор, работающий под давлением, и подвергали предварительному фторированию фтористым водородом при 250оС в течение 24 ч, применяя давление 10 бар. Затем в реактор подавали 1-хлор-2,2,2-трифторэтаном (133а) и фтористым водородом при молярном отношении исходных материалов 1:3,5. Применяя указанные исходные материалы под давлением 10 бар, температуру реакции 325оС и время контакта 10 с, достигли >15% выход 1,1,1,2-тетрафторэтана (134 а). Избирательность при реакции составила > 99%

П р и м е р 7. Приготовили 2 мас. катализатора на основе окиси хрома и цинка посредством пропитки окиси хрома (4,8 г) водным раствором хлористого цинка (0,21 г) в дистиллированной воде (5 мл). Катализатор высушили в потоке нагретого воздуха при 120оС и загрузили в реактор из сплава Инконель. Катализатор сушили при температуре 310оС в потоке азота в течение 1 ч и предварительно фторировали при 310оС фтористым водородом в течение 2 ч. Затем в реактор подавали трихлорэтилен и фтористый водород при 310оС при молярном отношении содержания трихлорэтилена и фтористого водорода 1:10 и времени контакта 1 с. На катализаторе из окиси хрома, промотированной цинком, получили конверсию 40,9% трихлорэтилена в 1-хлор-2,2,2-трифторэтан. Это следует сравнить с 26,7% конверсией трихлорэтилена, достигнутой при применении исходной неактивированной окиси хрома.

П р и м е р ы 8-10. В суспензию гидроокиси хрома (III) добавляли цинк в форме водного раствора нитрата цинка или водной суспензии карбоната цинка (как было указано) и, применяя гидроокись аммония, отрегулировали рН раствора. Полученные твердые частицы профильтровали, промыли, прокалили при 300оС в потоке азота вч течение 5 ч и таблетировали до плотности 2 г/см3, упомянутую процедуру повторили, применяя растворы карбоната цинка или карбоната натрия различной концентрации, для получения некоторого количества катализаторов с содержанием цинка до 10% по массе готового катализатора. Катализаторы испытывали при атмосферном давлении в соответствии с методом из примеров 1-5.

Результаты испытаний представлены в табл. 2 как выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в окись хрома на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

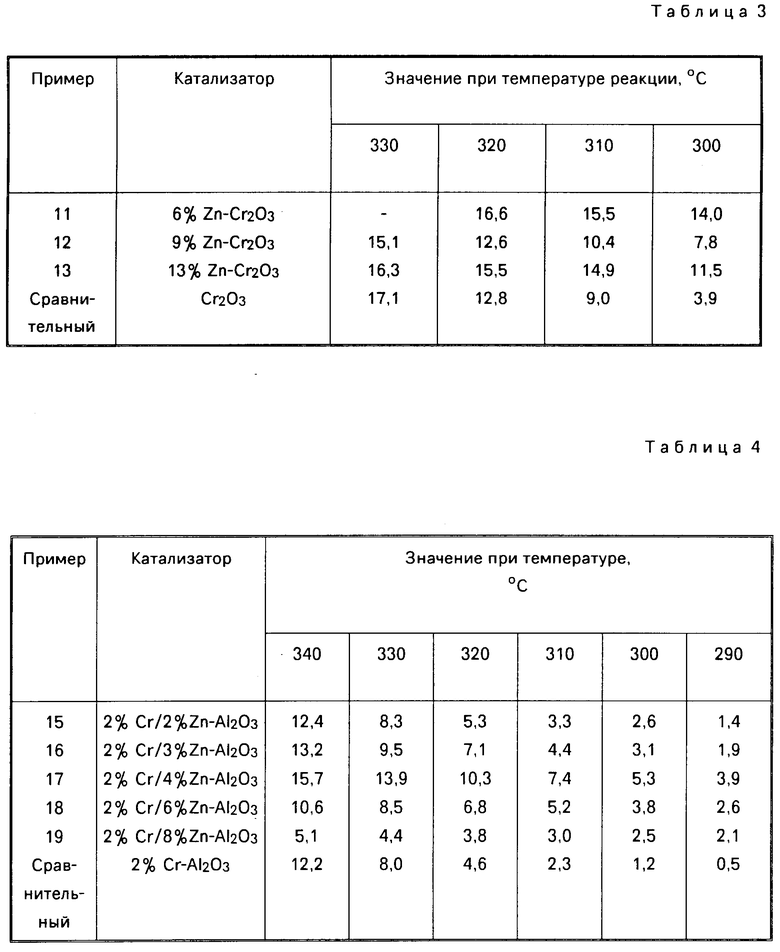

П р и м е р ы 11-13. Несколько катализаторов приготовили в соответствии с способом из примеров 8-10 за исключением того,з что вместо гидроокиси хрома (III) применяли нитрат хрома (III). Катализаторы испытали в соответствии с методом, описанным в примерах 1-5.

Результаты испытаний представлены в табл. 3 как выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в окись хрома на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

П р и м е р 14. 10 г катализатора, приготовленного в примере 9, загрузили в реактор, работающий под давлением, и предварительно фторировали посредством фтористого водорода при 300оС в течение 24 ч, применяя давление 10 бар. Затем в реактор загрузили фтористый водород и смешанное органическое сырье, состоящее из 0,5 мас. трихлорэтилена в 133а, применяя молярное отношение содержания органических веществ к содержанию фтористого водорода 1:3,5. Применяя указанные исходные материалы под давлением 10 бар и время контакта 11 с, получили 12% выхода 1,1,1,2-тетрафторэтана (134а) при 295оС. Избирательность при реакции была свыше 99,5%

Для сравнения, 10 г неактивированного катализатора из окиси хрома обеспечивали 12% выхода 1,1,1,2-тетрафторэтана (134а) при 330оС, когда его предварительно фторировали и испытывали под давлением в условиях, идентичных тем, которые описаны для примера 17. Избирательность при реакции составила 99,0%

П р и м е р ы 15-19. 4,3 г окиси алюминия (поставлена фирмой Harshaw Ltd), имеющей удельную поверхность 180 м2/г, в форме гранул размером 0,5-1,4 мм добавили в водный раствор хлористого цинка (0,21 г) и гексагидрата (0,51 г) хлорида хрома (III) в дистиллированной воде (5 мл) и перемешивали для обеспечения тщательного смачивания твердых частиц раствором. Затем смесь высушили посредством прямого нагрева, полученный твердый продукт просеяли для получения частиц размером 0,5-1,4 мм в готовом катализаторе, содержащем 1% Cr/2% по массе окиси алюминия. Упомянутую процедуру повторили с различными концентрациями хлористого цинка для получения ряда готовых катализаторов, содержащих 2 мас. хрома и до 8% по массе цинка. Катализаторы испытывали при атмосферном давлении в соответствии с методом, описанным для примеров 1-5. Для сравнения также измерили активность катализатора, содержащего 2 мас. хрома на окиси алюминия, приготовленного из водного раствора хлористого хрома (III).

Результаты испытания представлены в табл. 4 как процент выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в хромсодержащую окись алюмния на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

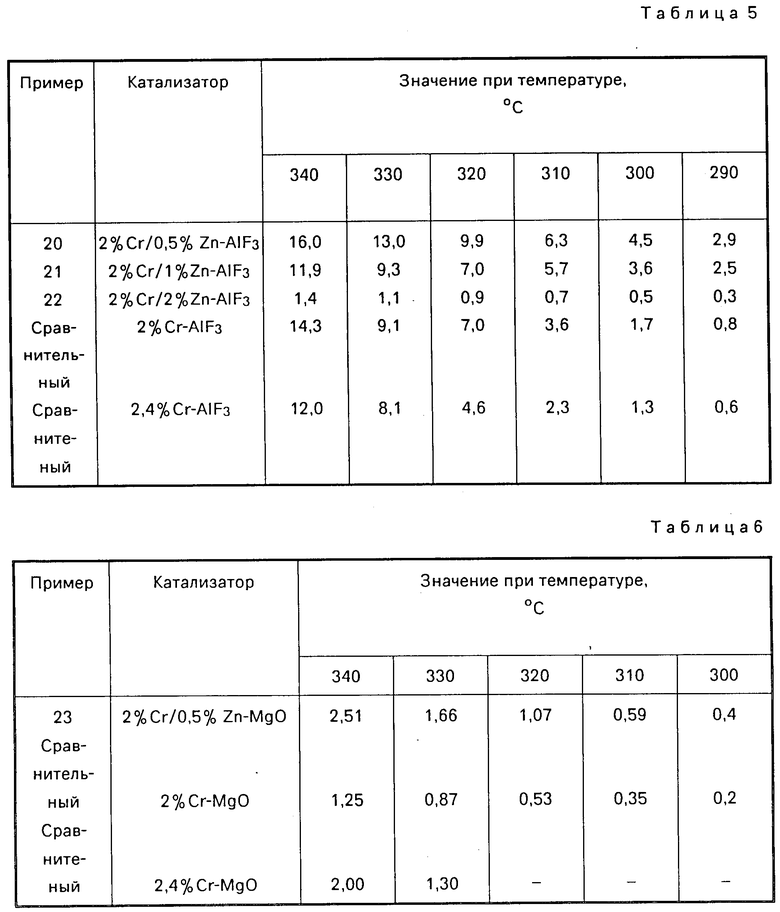

П р и м е р ы 20-22. 4,43 г фтористого алюминия, полученного посредством обработки окиси алюминия фтористым водородом в течение 24 ч при 300оС, в форме гранул размером 0,5-1,4 мм, имеющих удельную поверхность 13 м2/г, добавили в водный раствор хлористого цинка (0,053 г) и гексагидрата (0,51 г) хлорида хрома (III) в дистиллированной воде (5 мм) и перемешали для обеспечения полного смачивания твердых частиц раствором. Затем смесь высушили посредством прямого нагрева, полученный твердый материал просеяли для получения частиц размером 0,5-1,4 мм в готовом катализаторе, содержащем 2% Cr/0,5% Zn по массе на AlF3. Описанную процедуру повторили с различными концентрациями хлористого цинка для получения ряда готовых катализаторов,з содержащих 2 мас. хрома и до 2 мас. цинка. Катализаторы испытали при атмосферном давлении в соответствии с способом, описанным для примеров 1-5.

Для сравнения измерили также активность двух катализаторов, содержащих 2 мас. и 2,4 мас. хрома на фториде алюминия и приготовленных из водного раствора хлорида хрома (III).

Результаты испытаний представлены в табл. 5 как процент выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в хромсодержащей фторид алюминия на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

П р и м е р 23. Таблетки окиси магния (поставленные фирмой Мерк энд Компани) измельчали для получения гранул размером 0,5-1,4 мм 4,44 г измельченной окиси магния добавили в водный раствор хлористого цинка (0,053 г) и гексагидрата (0,513 г) хлорида хрома (III) в дистиллированной воде и перемешали для обеспечения полного смачивания твердых частиц раствором. Смесь высушили прямым нагревом и твердый материал просеяли для получения частиц размером 0,5-1,4 мм готового катализатора, содержащего 2% Cr/0,5% Zn по массе на окиси магния. Катализатор испытали при атмосферном давлении в соответствии с способом, описанным для примеров 1-5.

Для сравнения также испытали катализаторы, содержащие 2 и 2,4 мас. хрома, которые были приготовлены посредством пропитки гранул окиси магния размером 0,5-1,4 мм водным раствором хлористого хрома (III).

Результаты испытаний представлены в табл. 6 в виде процента выхода 1,1,1,2-тетрафторэтана, они демонстрируют благоприятный эффект добавки цинка в хромсодержащую окись магния на увеличение выхода 1,1,1,2-тетрафторэтана (134а).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА (ВАРИАНТЫ) | 1994 |

|

RU2127246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1994 |

|

RU2116288C1 |

| СПОСОБ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2039033C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ И СПОСОБ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОИДУГЛЕВОДОРОДОВ | 1992 |

|

RU2040333C1 |

Использование: каталитическая химия. Сущность изобретения: катализатор содержит промотор-цинк или соединение цинка 0,5 - 25 мас.% и оксид хрома (3)-остальное. Катализатор дополнительно содержит оксид или фторид алюминия или оксид магния. Продукт - низшие алифатические фторуглеводороды. Реагент 1: алкан или алкен C1-C4 , 1 атом хлора, реагент 2: фтористый водород. Условия реакции: паровая фаза, 180 - 350°С. 2 с.и 6 з.п. ф-лы, 6 табл.

| Патент США N 3755474, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1995-04-10—Публикация

1992-02-13—Подача