Изобретение относится к способу получения дифторметана.

В последние года возрастает международная озабоченность о том, что хлорфторуглероды, широко используемые по всему миру, могут повреждать защитный озоновый слой Земли, и сейчас готовится международное законодательство, обеспечивающее полное прекращение их производства и применения. Хлорфторуглероды применяются, например, в качестве хладагентов, пенообразующих агентов, очищающих растворителей и как распыляющие агенты для аэрозольных распылителей, разнообразие применения которых практически неограниченно. Соответственно предпринимается много попыток найти подходящие заменители хлорфторуглеродов, которые будут удовлетворительно работать во многих областях применения, где используют хлорфторуглероды, но не будут обладать упомянутым разрушающим действием на озоновый слой. Один подход в поиске подходящих заменителей сконцентрирован на фторуглеродах, которые не содержат хлор, но содержат водород. Гидрофторуглерод дифторметан, также известный как HFA 32, представляет интерес в качестве одного из таких заменителей, в частности смесь его с другими гидрофторалканами, например HFA 134a и HFA 125, заменяет R-22 и R-502 в холодильной технике, кондиционировании воздуха и иных применениях.

Для получения дифторметана предложен ряд способов. Так, в патенте США N2744148 описан способ получения дифторметана, включающий контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования, который содержит никель, хром, кобальт, медь или палладий, нанесенный на фторид алюминия. Для применения в гидрофторировании дихлорметана предложено много других катализаторов, например фторид хрома на глиноземе в патенте США N 4147733; фторид алюминия, фторид хрома, их смеси, фторид алюминия на активном угле или фторид железа (III) на активном угле в EP N 128510; оксифторид хрома в патенте США N2745886 и оксид хрома в патенте Великобритании N1307224.

Однако серьезной проблемой при производстве дифторметана путем гидрофторирования дихлорметана путем гидрофторирования дихлорметана является то, что образуется существенное количество высокотоксичного побочного монохлормонофторметана HCFC 32 в качестве промежуточного продукта. HCFC 31 имеет значение предела технической безопасности при обращении с ним, равным 10 частям на миллиард, и он может образовываться в значительных количествах, в действительности - 20% или более от продукта гидрофторирования дихлорметана.

Было обнаружено, что при применении определенных катализаторов фторирования селективность по дифторметану может быть существенно увеличена, и, таким образом, выход образующегося HCFC 31 может быть существенно понижен.

Согласно изобретению, предлагается способ получения дифторметана, который включает контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования, содержащего цинк или соединение цинка, а также оксид, фторид или оксифторид металла.

Предпочтительно использовать катализатор, описанный в ЕР N 0502605 или PCT/GB N 93/00244.

Таким образом+, металл оксида, фторида или оксифторида, количество цинка, метод приготовления катализатора, обработка катализатора предварительным фторированием, форма катализатора, обработка для регенерирования катализатора, а также присутствие иных металлов или их соединений в катализаторе могут быть такими, как описано в ЕР N 0502605 или PCT/GB N 93/00244, особенно такими, как описано в ЕР N 0502605. В данном описании рассмотрены предпочтительные процедуры получения, формы и составы катализаторов аналогично описанному в ЕР N 0502605 и PCT/GB N 93/00244.

Условия по температуре, давлению и количеству исходных материалов, при которых проводят процесс, могут быть такими, как предложено ранее для гидрофторирования дихлорметана. Так, температура может быть в диапазоне от примерно 100oC до примерно 500oC, предпочтительно от около 200oC до примерно 400oC, хотя применение катализатора по изобретению, как правило, позволяет использовать более низкие температуры, чем те, которые используются по известному уровню техники, в то время как содержание образующегося HCFC 31 может не увеличиться по сравнению с содержанием HCFC 31, образующегося при более высоких температурах при использовании ранее предложенных катализаторов. Применение более низких температур приводит к существенно большим срокам службы катализаторов наряду с последовательным снижением периодичности, с которой требуется регенерировать катализатор. Особенно предпочтительна температура от примерно 170oC до примерно 340oC, в частности, от примерно 240oC до примерно 320oC.

Процесс можно проводить при приблизительно атмосферном давлении, хотя при желании можно использовать давление, выше или ниже атмосферного. Удобно использовать давление выше атмосферного, например до около 30 бар.

В типичных случаях используют стехиометрический избыток фтористого водорода по отношению к дихлорметану, и молярное отношение фтористого водорода к дихлорметану обычно будет по меньшей мере около 3:1, предпочтительно по меньшей мере 5:1 и менее 100:1, предпочтительно менее примерно 50:1. Особенно предпочтительны молярные отношения фтористого водорода к дихлорметану в диапазоне от примерно 5:1 до примерно 25:1.

Удобно отделять дифторметан от непрореагировавших исходных материалов и полупродукта HCFC 31 обычными методами, например перегонкой; процесс предпочтительно проводят как непрерывный, причем непрореагировавшие исходные материалы и HCFC 31 возвращают повторно в цикл.

Пример 1. 10 г катализатора из смешанного оксида цинка/хрома, полученного соосаждением и содержащего 8 мас.% цинка, поместили в реакционную трубку Inconel диаметром 1/2" и нагрели до 300oC в азоте. Затем над катализатором в течение 24 ч при 300oC пропускали фтористый водород, после чего реактор охладили до 250oC.

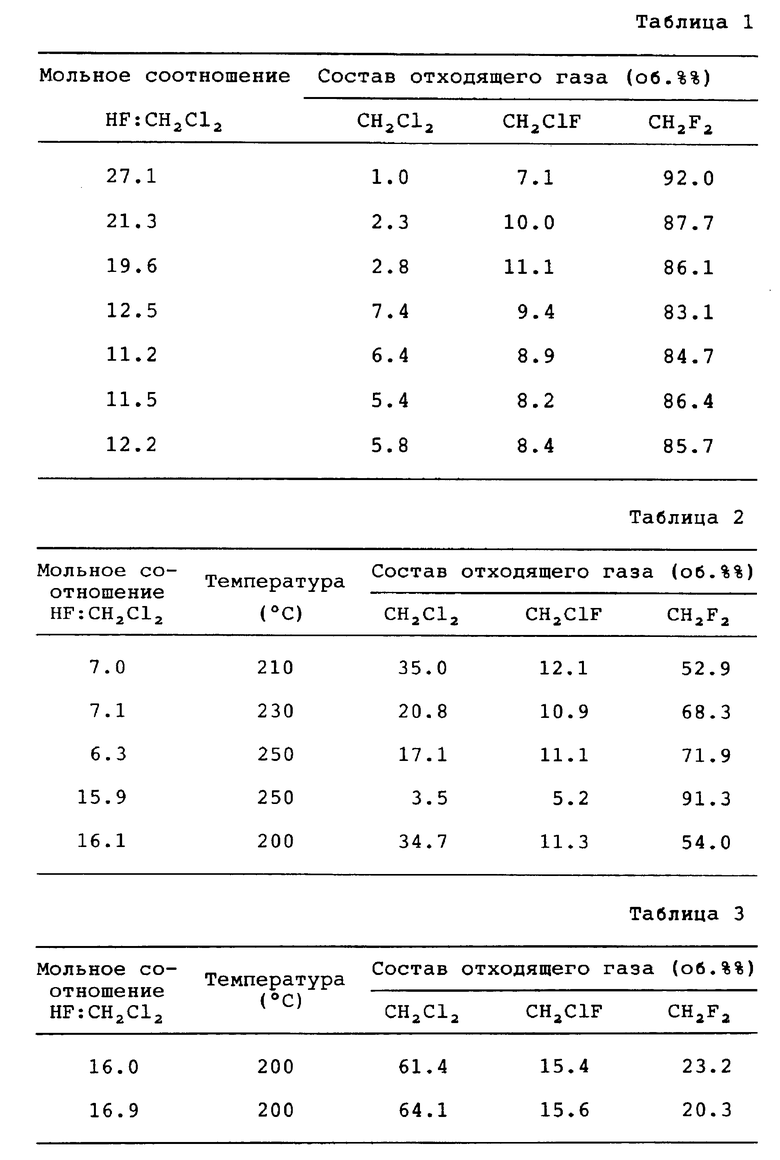

В реакторе создали давление азота 10 бар и над катализатором пропускали дихлорметан и фтористый водород в молярных отношениях, указанных в табл.1. Отходящий газ из реактора промывали водой для удаления фтористого водорода и хлористого водорода, отбирали из него пробу и анализировали методом газовой хроматографии. Результаты представлены в табл. 1.

Пример 2. Повторяли процедуру по примеру 1, за исключением того, что использовали атмосферное давление, а температуры были такими, какие приведены в табл.2, в которой также приведены результаты.

Пример 3. Повторяли процедуру из примера 2, за исключением того, что катализатор содержал 2% (вес/вес) цинка на глиноземе и был получен путем импрегнации гамма-глинозема с исходной площадью поверхности 180 м2/г водным раствором хлорида цинка. Условия и результаты приведены в табл.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА (ВАРИАНТЫ) | 1994 |

|

RU2127246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2178780C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2032464C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-ФТОРМЕТИЛОВОГО ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2102376C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

Способ получения дифторметана, включающий контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования, содержащего цинк или соединение цинка и оксид, фторид или оксифторид металла. Температура предпочтительно составляет 240-320oC, молярное отношение HF к дифторметану от 5:1 до около 25:1, при содержании цинка на массу катализатора 0,5-30 мас. %. Применение катализатора позволяет использовать более низкие температуры, чем те, которые обычно используются при гидрофторировании дихлорметана, в то время как содержание образующегося HCFC 31 может не увеличиться, 4 з. п. ф-лы, 3 табл.

| Активная масса для гальванического элемента | 1941 |

|

SU128510A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-07-27—Публикация

1994-03-14—Подача