Изобретение относится к способу получения дифторметана.

В последнее время возрастает опасность того, что хлорфторуглероды, в широком масштабе используемые по всему миру, могут повредить защитный озоновый слой Земли, и настало время международного законодательства, обеспечивающего полное прекращение их производства и применения. Хлорфторуглероды применяются, например, в качестве хладагентов, пенообразующих агентов, растворителей для очистки и как распыляющие агенты для аэрозольных распылителей, разнообразие применения которых практически неограничено. Соответственно, предпринимаются многие попытки найти подходящие заменители хлорфторуглеродов, которые будут удовлетворительно работать во многих применениях, где используют хлорфторуглероды, но не будут обладать вышеупомянутым повреждающим действием на озоновый слой. Один из подходов в поиске подходящих заменителей сконцентрирован на фторуглеродах, которые не содержат хлор, а содержат водород. Гидрофторуглерод дифторметан, известный также как HFA-32, представляет интерес в качестве одного из таких заменителей, в частности, в виде его смеси с другими гидрофторалканами, например HFA 134 а и HFA 125, в качестве заменителя для R-22 и R-502 в холодильной технике, кондиционировании воздуха и иных применениях.

Для получения дифторметана предложен ряд способов. Так, в патенте США N 2,744,148 описан способ получения дифторметана, включающий контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования, который представляет собой никель, хром, кобальт, медь или палладий, нанесенный на фторид алюминия. Для применения в гидрофторировании дихлорметана предложено много других катализаторов, например фторид хрома на окиси алюминия в патенте США N 4,147,738; фторид алюминия, фторид хрома, их смеси, фторид алюминия на активном угле или хлорид железа (III) на активном угле в EP 128510; оксифторид хрома в патенте США 2,745,886 и оксид хрома в патенте GB 1,307,224.

Однако серьезной проблемой при производстве дифторметана путем гидрофторирования дихлорметана является то, что в качестве промежуточного продукта в большом количестве образуется высокотоксичный побочный монохлормонофторметан HCFC 31. HCFC 31 имеет значение предела воздействия, связанного со характером работы, равным 10 частям на биллион, и он может образовываться в значительных количествах, в действительности - 20 или более процентов от продукта гидрофторирования дихлорметана.

Мы обнаружили теперь, что вместо того, чтобы следовать очевидному пути нахождения решения данной проблемы, то есть искать условия, при которых образование HCFC 31 уменьшено, вопрос можно решить путем снятия проблем с токсичностью, связанными с образуемым HCFC 31.

В настоящем изобретении предлагается способ получения дифторметана, включающий: (а) контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования с целью получения потока продукта, содержащего дифторметан, монохлормонофторметан и непрореагировавший исходный материал; и (б) выделение дифторметана из потока продуктов со стадии (а); где в процессе используют достаточное количество фтористого водорода, так что в течение стадии (б) молярное соотношение фтористого водорода и монохлормонофторметана составляет по меньшей мере около 100:1.

Предпочтительно, чтобы во время стадии (б) молярное соотношение фтористого водорода к монохлормонофторметану было по меньшей мере около 150:1, более предпочтительно - по меньшей мере около 200:1 и особенно предпочтительно - по меньшей мере около 300:1.

Предел воздействия, связанного с характером работы (O.E.L) для HCFC 31 оценивается как 10 частей на биллион, в то время как для фтористого водорода он составляет 3 части на миллион. Хотя фтористый водород является, таким образом, токсичным, оценивают, что они примерно в 300 раз менее токсичен, чем HCFC 31. Далее, проблемы токсичности, связанные с фтористым водородом, обычно присутствуют в реакциях, в которых он используется как реагент, и, в частности, там, где его используют в реакциях гидрофторирования. Таким образом, именно токсичность фтористого водорода определяла требования по безопасности и, следовательно, затраты, связанные с обычными реакциями гидрофторирования.

Однако высокая токсичность HCFC 31, образующегося в существенных количествах во время гидрофторирования дихлорметана, превышает токсичность фтористого водорода в технологических потоках, что увеличивает требования по безопасности, например, по применению специального высокочувствительного оборудования для обнаружения очень малых количеств HCFC 31, и таким образом увеличивает затраты при проведении гидрофторирования дихлорметана.

Мы обнаружили, что там, где фтористый водород применяют в достаточном количестве, можно эффективно уменьшить проблему с HCFC 31 путем увеличения конверсии HCFC 31 в HFA 32 и одновременного разбавления HCFC 31 до концентраций ниже 30 частей на биллион так, что наивысшая концентрация HCFC 31 в любой точке процесса составляет ниже 30 частей на биллион, предпочтительно ниже 10 частей на биллион и, в особенности, ниже 3 частей на биллион. В этом случае преобладающей проблемой с токсичностью, с которой сталкиваются и которую контролируют, является проблема токсичности фтористого водорода. Следовательно, оборудование или завод, в котором осуществляется процесс, может работать безопасно в отношении как фтористого водорода, так и HCFC 31, когда он оснащен системой контроля и определения концентраций фтористого водорода менее 5 частей на миллион.

В частности, концентрация HCFC 31 может иметь тенденцию увеличиваться во время выделения дифторметана из технологического потока, стадии (б) процесса, что приводит к локализации высокой концентрации HCFC 31. Однако фтористый водород остается в смеси с HCFC 31 и, следовательно, такую локализованную концентрацию HCFC 31 можно поддерживать на приемлемом уровне, если на стадии (б) присутствует достаточное количество фтористого водорода.

Обычно стадию разделения (б) осуществляют, используя перегонку, и дифторметан и хлористый водород извлекают из нижней части перегонкой колонны (куба), в то время как избыток фтористого водорода, HCFC 31 и непрореагировавший дихлорметан отбирают из верхней части колонны и возвращают в повторный цикл.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, предлагается способ получения дифторметана, включающий: (а) контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования с получением потока продуктов, содержащего дифторметан, монохлормонофторметан, и непрореагировавшие исходные материалы; (б) выделение дифторметана из потока продуктов со стадии (а), и (в) извлечение дифторметана и рециклирование HCFC 31 на стадию (а); где в процессе используют достаточное количество фтористого водорода, такое что во время стадии (б) молярное соотношение фтористого водорода и монохлормонофторметана составляет по меньшей мере около 100:1.

Обычно используют достаточное количество фтористого водорода, такое, чтобы соотношение фтористого водорода и монохлормонофторметана составляло по меньшей мере 100:1 на стадии (б), соотношение фтористого водорода и HCFC 31 на стадиях (в) и (а) также будет не менее 100:1.

Количество фтористого водорода, необходимое для достижения требуемого отношения фтористого водорода к HCFC 31, будет зависеть от конверсии дихлорметана и селективности по HCFC 31 и HFA 32, то есть от количества HCFC 31, полученного на стадии (а) процесса, которое зависит, среди всего прочего, от температурных условий и давления, при которых осуществляют процесс, а также от выбора катализатора.

Кроме того, не существенным является то, чтобы весь фтористый водород проходил над катализатором. Следовательно, если нужно, дополнительное количество фтористого водорода можно добавить в технологический поток, отбираемый со стадии (а) процесса, чтобы обеспечить требуемое соотношение фтористого водорода и HCFC 31 на стадии (б). Однако предпочтительно обеспечить процесс однократной подачей фтористого водорода на стадии (а).

Молярное соотношение фтористого водорода и дихлорметана, подаваемого в процесс, повсюду будет не менее 5:1, и обычно более 10:1. Обычно нет нужды использовать соотношение более 100:1, и молярное соотношение фтористого водорода и дихлорметана будет, как правило, менее примерно 50:1. Когда выход HCFC 31 на стадии (а) процесса составляет примерно 10%, соотношение фтористого водорода и дихлорметана может быть по меньшей мере 10:1, в то время как соотношение фтористого водорода и дихлорметана может быть не менее 5:1, когда выход HCFC 31 на стадии (а) составляет 50. Однако в обычных случаях выход HCFC 31 может быть 15%.

Предпочтительно процесс проводят непрерывно, с подачей дополнительного фтористого водорода на стадии (а) процесса, и возвращенный в обратный цикл HCFC 31 и непрореагировавший дихлорметан превышают в HFA 32 на стадии (а) процесса.

Температурные условия и давление, а также выбор катализатора, используемого на стадии (а), могут быть такими, как описано в прототипах, например: температура в диапазоне от примерно 100oC до примерно 500oC, предпочтительно от примерно 200oC до примерно 400oC. Можно использовать атмосферное давление, хотя при желании можно применять давление выше атмосферного, например около 30 бар, или давления ниже атмосферного. Катализатором может служить обычный катализатор фторирования, например катализатор на основе оксида хрома, фторида хрома или оксифторида хрома, глинозема, фторида алюминия или оксифторида алюминия, или катализатор, содержащий металл, например, никель, кобальт, цинк, железо или медь, нанесенные на оксид хрома, оксид магния и/или глинозем.

Кроме того, было обнаружено, что для увеличения селективности процесса по дифторметану с соответствующим уменьшением выхода HCFC 31 в результате процесса можно использовать катализатор фторирования, включающий цинк или соединение цинка и оксид, фторид или оксифторид металла. Увеличенная селективность по дифторметану обеспечивает существенную выгоду, заключающуюся в снижении концентраций образовавшегося HCFC 31, и позволяет, таким образом, использовать меньшее количество фтористого водорода, одновременно обеспечивая молярное отношение фтористого водорода к HCFC 31, требуемое по настоящему изобретению.

Предпочтительно использовать катализатор, описанный в одной из заявок EP 0502605 или PCT/GB 93/00244, которые включены сюда в качестве ссылки.

Так, металл оксида, фторида или оксифторида, количество цинка, метод приготовления катализатора, обработка катализатора предварительным фторированием, форма катализатора, обработка катализатора при регенерации и присутствие иных металлов или их соединений в катализаторе могут быть такими, как описано для катализаторов в EP 0502605 или PCT/GB 93/0024, которые включены сюда в качестве ссылок. Особенно предпочтителен катализатор, описанный в EP 0502605.

Применение предпочтительного катализатора, как правило, позволяет использовать более низкие температуры, чем температуры, используемые в прототипах, в то время как концентрация образующегося HCFC 31 может не увеличиваться по сравнению с концентрациями HCFC 31, образующегося при более высоких температурах при использовании ранее предложенных катализаторов. Применение более низких температур приводит к существенно большему времени жизни катализатора, вместе с последующим уменьшением частоты, с которой требуется регенерировать катализатор. Особенно предпочтительно, чтобы температура была в диапазоне от примерно 170oC до примерно 340oC, и, в частности, от примерно 240oC до примерно 320oC.

Изобретение иллюстрируется, но не ограничивается следующими примерами.

Пример 1.

10 г катализатора из смешанного оксида цинка/хрома, полученного соосаждением и содержащего 8 вес.% цинка, поместили в реакционную трубку Inconel диаметром 1/2'' и нагрели до 300oC в азоте. Затем над катализатором пропускали фтористый водород в течение 24 часов при 300oC, после чего реактор охладили до 250oC.

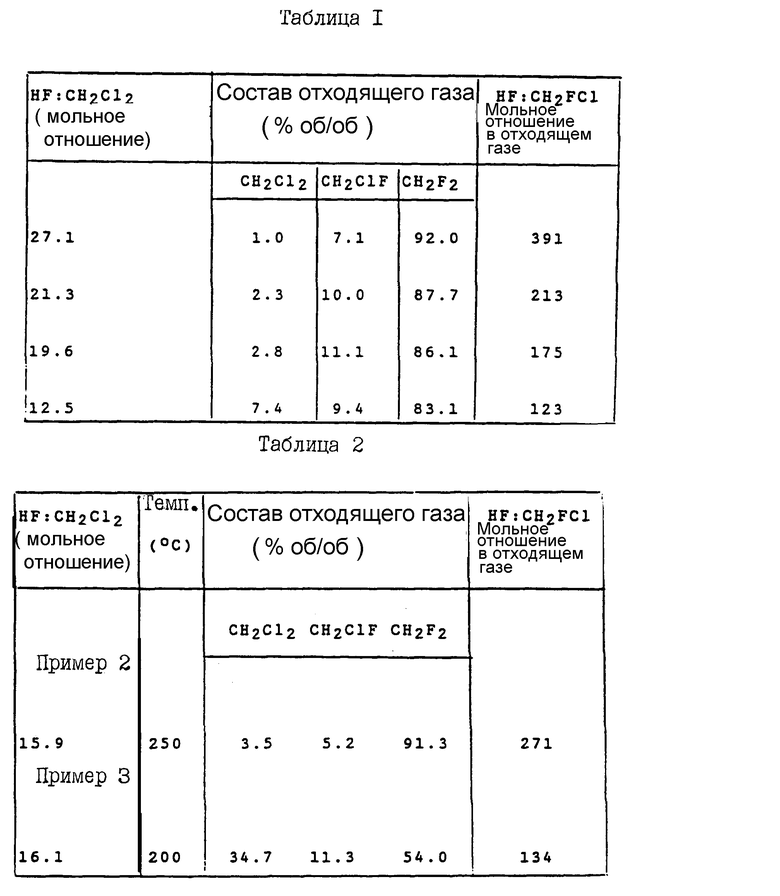

В реакторе создали давление азота 10 бар, и над катализатором пропускали дихлорметан и фтористый водород в молярных отношениях, указанных в табл. 1. Отходящий газ из реактора промывали водой для удаления фтористого водорода и хлористого водорода, отбирали из него пробу и анализировали методом газовой хроматографии. Результаты показаны в табл. 1.

Примеры 2 и 3.

Повторяли процедуру из примера 1, за исключением того, что примеры осуществляли при атмосферном давлении, а температура и соотношение фтористого водорода и дихлорметана при подаче были такими, как указано в табл. 2. Результаты также показаны в табл. 2.

Примеры 4 - 7.

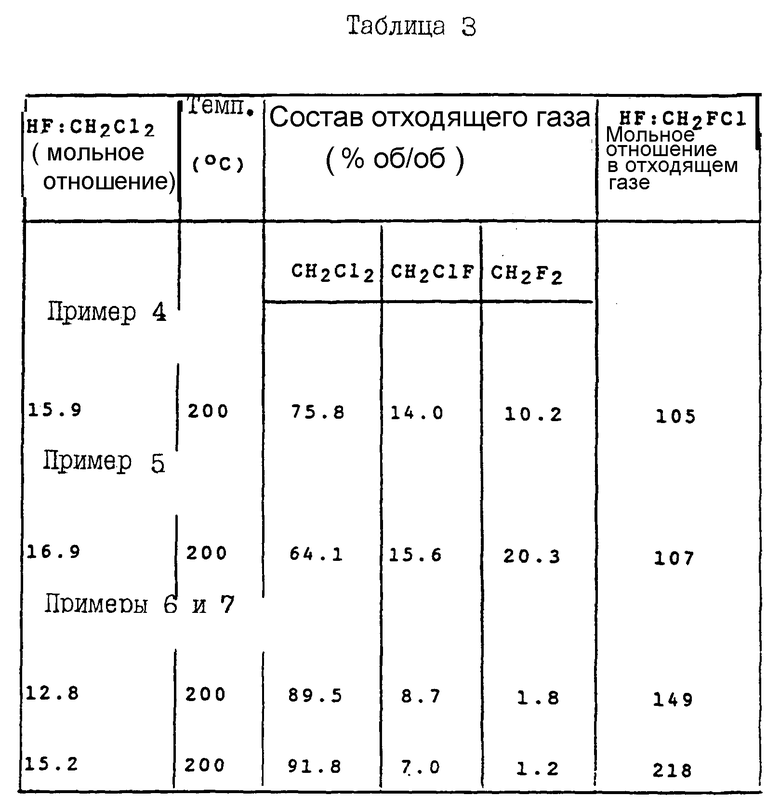

Повторяли процедуру по примерам 2 и 3, за исключением того, что используемые катализаторы были следующими:

Пример 4: оксид с площадью поверхности 160 м2/г.

Пример 5: цинк на глиноземе 2% в/в, полученный импрегнацией гамма-глинозема с исходной площадью поверхности 180 м2/г водным раствором хлорида цинка.

Примеры 6 и 7: хром на глиноземе 2% в/в, полученный импрегнацией гамма-глинозема с исходной площадью поверхности 180 м2/г водным раствором хлорида хрома.

Условия и результаты для примеров 4 - 7 показаны в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1994 |

|

RU2116288C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2032464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2178780C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-ФТОРМЕТИЛОВОГО ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2102376C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

В изобретении предложен способ получения дифторметана, используемого как хладагент, растворитель, распылитель. Способ заключается в том, что осуществляют (а) контактирование дихлорметана с фтористым водородом в присутствии катализатора фторирования для получения потока продуктов, содержащего дифторметан, монохлормонофторметан и непрореагировавшие исходные материалы, и (б) выделение дифторметана из потока продуктов со стадии (а), где используется достаточное количество фтористого водорода, такое, что на стадии (б) процесса молярное соотношение фтористого водорода и монохлормонофторметана составляет по меньшей мере около 100:1. Способ позволяет уменьшить количество образующегося во время процесса побочного продукта - монохлормонофторметана. 2 с. и 8 з.п.ф-лы, 3 табл.

| Активная масса для гальванического элемента | 1941 |

|

SU128510A1 |

| Способ получения производных имидазола | 1973 |

|

SU502605A3 |

| Способ получения хлорфторпроизводных метана | 1975 |

|

SU555080A1 |

| Способ получения дифторхлорметана | 1983 |

|

SU1150919A1 |

Авторы

Даты

1999-03-10—Публикация

1994-03-14—Подача