Изобретение относится к области нефтеперерабатывающей, химической, нефтехимической промышленности, конкретно к способам получения компонентов бензинов.

Известен способ получения компонентов бензинов путем стабилизации риформата, предусматривающий ввод нестабильного риформата в абсорбционно-отпарную колонну с выводом с верха колонны "сухого газа", подачу остатка в колонну стабилизации с выводом с верха колонны "головки стабилизации", а с низа стабильного риформата, использование части стабильного риформата после охлаждения в качестве абсорбента в первой колонне /1/.

Прототипом предлагаемого изобретения является способ получения компонентов бензинов перегонкой риформата каталитического риформинга в стабилизационной колонне, работающей с подачей орошения и вводом в куб части дополнительно нагретого кубового остатка, при отборе с верха колонны фракции легкокипящих компонентов и с выводом из куба колонны стабильного риформата /2/.

При этом наблюдается недостаточно высокая выработка высокооктановых бензинов из-за значительного содержания среднеоктановой легкой фракции в стабильном риформате, который вследствие этого невозможно использовать для получения высокооктановых бензинов без добавления более высокооктановых компонентов и этилирования.

Целью изобретения является увеличение выработки высокооктановых бензинов за счет разделения риформата процесса каталитического риформинга на среднеоктановую легкую и высокооктановую тяжелую части.

Поставленная задача достигается тем, что в способе получения компонентов бензинов перегонкой риформата каталитического риформинга в стабилизационной колонне, работающей с подачей орошения и вводом в куб части дополнительно нагретого кубового остатка, при отборе с верха колонны фракции легкокипящих компонентов и с выводом из куба колонны стабильного риформата, согласно изобретению из отгонной секции в жидкой фазе выводят боковой погон, охлаждают и отводят его в качестве компонентов среднеоктанового бензина, а кубовый остаток в качестве компонентов высокооктанового бензина, причем отбор бокового погона поддерживают в зависимости от октанового числа риформата и полученного из остатка товарного высокооктанового бензина.

Отличием предлагаемого изобретения является то, что из отгонной секции в жидкой фазе выводят боковой погон, охлаждают и отводят его в качестве компонентов среднеоктанового бензина, а кубовый остаток в качестве компонента высокооктанового бензина, причем отбор бокового погона поддерживают в зависимости от октанового числа риформата и получаемого из остатка товарного высокооктанового бензина.

Предлагаемый способ в отличие от известных в науке и технике позволяет получать компонент высокооктанового бензина без существенного ужесточения работы реакторного блока и без установки дополнительной ректификационной колонны для выделения среднеоктановой легкой части стабильного риформата. При этом повышение октанового числа остатка колонны стабилизации стабильного риформата за счет бокового погона из отгонной секции колонны в жидкой фазе позволит получать высокооктановый бензин из остатка колонны без добавления высокооктановых компонентов и этилирования.

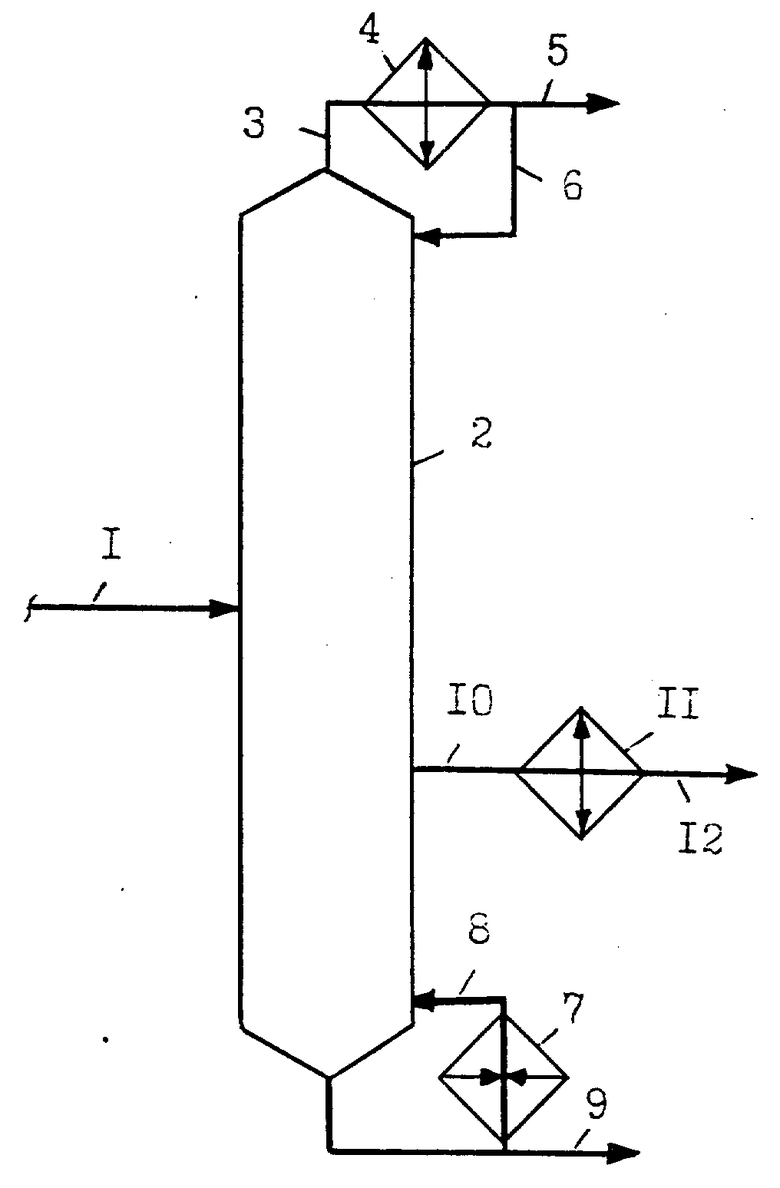

На чертеже представлена схема, иллюстрирующая способ получения компонентов бензинов. Исходное сырье нестабильный риформат по линии 1 вводят в колонну стабилизации 2. Пары с верха колонны по линии 3 подают в конденсатор-холодильник 4. Часть конденсата по линии 5 выводят в качестве дистиллята "головки стабилизации", а остальную часть по линии 6 возвращают на орошение колонны 2. Из колонны 2 в качестве остатка выводят стабильный риформат. Часть его нагревают в печи 7 и по линии 8 возвращают вниз колонны 2, оставшуюся часть отводят по линии 9 и используют в качестве компонента товарного высокооктанового бензина.

Из отгонной секции колонны 2 по линии 10 в жидкой фазе выводят боковой погон и после охлаждения в холодильнике 11 отводят по линии 12 в качестве компонента среднеоктанового бензина.

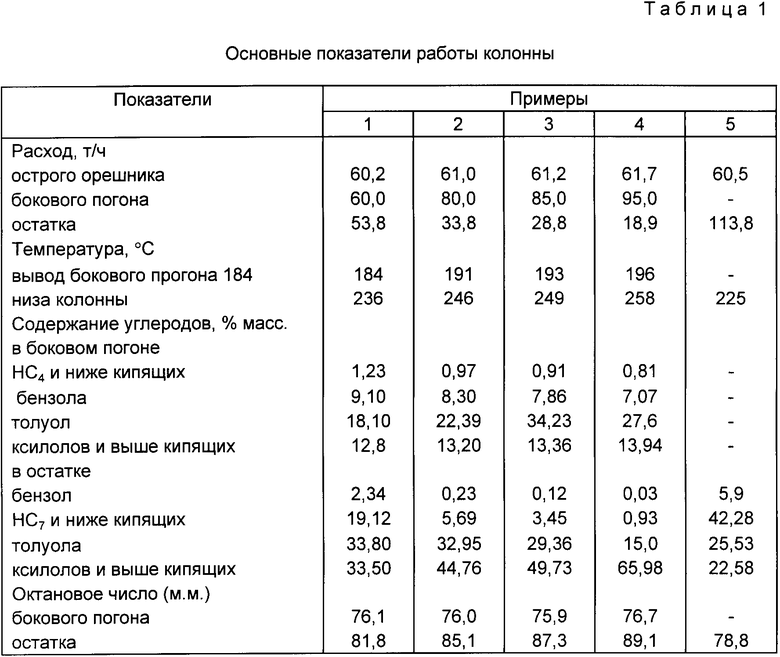

Были проведены расчеты колонны стабилизации по предлагаемому способу и прототипу. В колонне установлено 40 двухсливных клапанных тарелок. Диаметр верхней части колонны 2,2 м (20 тарелок), нижней 3,2 м. Давление верха колонны 1,2 МПа. Массо- и теплообменный коэффициент полезного действия тарелок колонны принят равным 0,6 5, что соответствует КПД относительно теоретической тарелки 0,50. Сырье вводится на 21 тарелку (счет с верха) колонны. Расход сырья 120 т/ч, дистиллята 6,2 т/ч. Температура ввода сырья 145oC, острого орошения 30oC, верха колонны 66oC. Подвод тепла вниз колонны 44,15 ГДж/ч, отвод тепла с верха колонны в конденсаторе холодильнике изменялся от 27,6 до 28,2 ГДж/ч. Линейная скорость пара в колонне изменялась по тарелкам от 0,18 до 0,34 м/с, высота подпора слива от 34 до 53 мм. Содержание углеводородов iC5 и вышекипящих в головке стабилизации составило 0,01% мас.

Пример 1 (по предлагаемому способу). Из отгонной секции колонны (с 23 тарелки, счет с верха колонны) в жидкой фазе выводят 60 т/ч (50 мас. на риформат) бокового погона, охлаждают и отводят в качестве компонента среднеоктанового бензина, а кубовый остаток в количестве 53,8 т/ч используют в качестве компонента высокооктанового бензина. Основные показатели работы колонны по примеру 1 приведены в табл. 1.

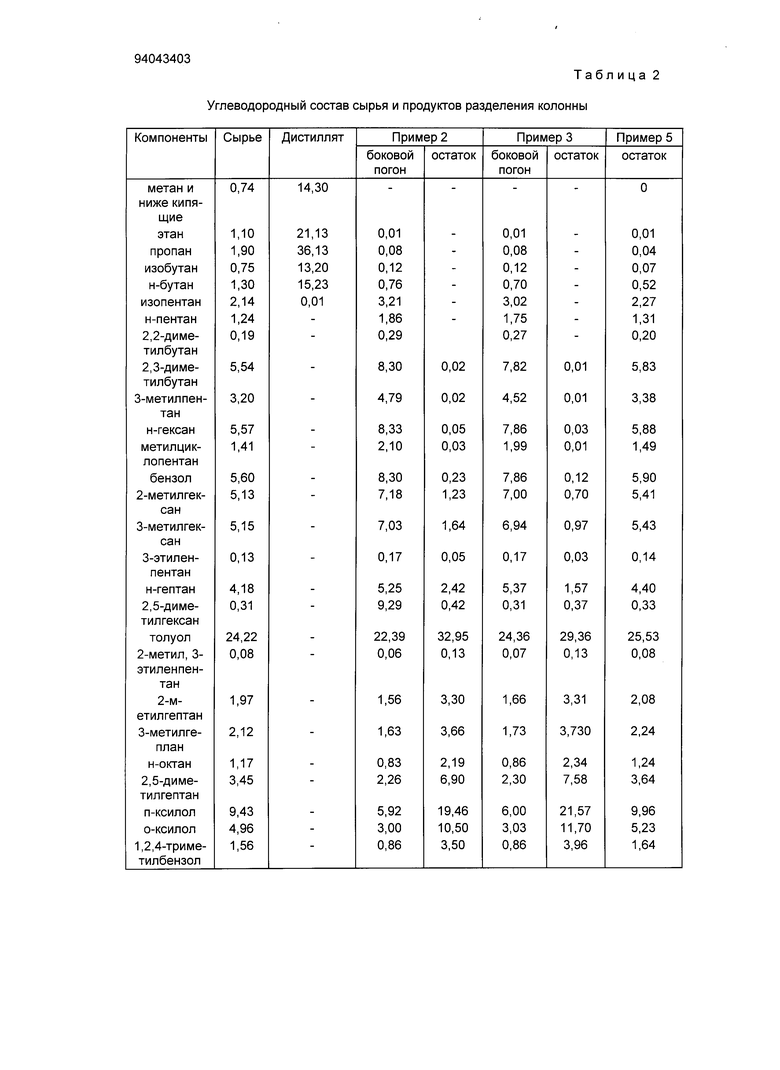

Пример 2 (по предлагаемому способу). Он отличается от примера 1 увеличением расхода бокового погона с 60 до 80 т/ч (с 50 до 66,7 мас. на риформат). Основные показатели работы колонны по примеру 2 приведены в табл. 1, углеводородный состав сырья и продуктов разделения в табл. 2.

Пример 3 (по предлагаемому способу). Он отличается от примера 1 увеличением расхода бокового погона с 60 до 85 т/ч (с 50 до 70,8 мас. на риформат). Основные показатели работы колонны по примеру 3 приведены в табл. 1, углеводородный состав сырья и продуктов разделения в табл. 2.

Пример 4 (по предлагаемому способу). Он отличается от примере 1 увеличением расхода бокового погона с 60 до 95 т/ч (с 50 до 79,2% мас. на риформат). Основные показатели работы колонны по примеру 4 приведены в табл. 1.

Пример 5 (по прототипу). Процесс проводят в условиях примера 1, за исключением вывода из отгонкой секции колонны в жидкой фазе бокового погона в качестве компонента среднеоктанового бензина, а кубового остатка в качестве компонентов высокооктанового бензина. При этом из колонны отводят 113,8 т/ч стабильного риформата, которым используют в качестве среднеоктанового бензина. Основные показатели работы колонны по примеру 5 приведены в табл. 1, углеводородный состав сырья и продуктов разделения в табл. 2.

Из представленных данных следует, что предлагаемый способ (примеры 1-4) по сравнению с прототипом (пример 5) практически при одинаковых энергозатратах на процесс разделения, отборах и качестве головки стабилизации и смеси стабильных бензиновых фракций позволяет увеличить октановое число стабильного риформата с 79,1 до 81,8-89,1 по моторному методу или с 87,1 до 90,8-99,1 по исследовательскому методу и получить 18,6-53,8 т/ч компонентов для приготовления высокооктановых неэтилированных бензинов А-80, АИ-91, АИ-93 и АИ-95. При этом октановое число бокового погона изменяется от 75,9 до 76,7 (м. м.), что позволяет использовать его в качестве компонентов неэтилированного бензина А-76.

Для получения бензинов АИ-91-95 целесообразно выводить боковой погон в количестве от 66,7 (пример 2) до 70,8 мас. (пример 3) на риформат. При уменьшении расхода бокового погона с 66,7 до 50 мас. (пример 1) на риформат октановое число остатка существенно снижается, с 85,1 до 81,8 (м.м.), что затрудняет его использование в качестве компонента даже высокооктанового неэтилированного бензина АИ-91. Его можно использовать только для приготовления бензина А-80. В то же время расход высокооктанового остатка колонны повышается с 33,8 до 53,8 т/ч. Увеличение расхода бокового погона с 70,8 до 79,2 мас. на риформат приводит к увеличению октанового числа остатка с 87,3 до 89,1 (м.м.), что позволяет использовать его для приготовления бензина с октановым числом по исследовательскому методу выше 95, например АИ-98. Однако при этом расход высокооктанового остатка колонны существенно снижается и составляет всего 18,8 т/ч. Таким образом, требуемый отбор бокового отгона существенно зависит от октанового числа товарного высокооктанового бензина, получаемого из остатка.

При увеличении октанового числа стабильного риформата с 78,8 до 82 (м.м. ) для получения бензина А-80 вообще не требуется отбирать боковой погон. Для получения бензинов АИ-91-95 требуемый отбор бокового погона снижается с 80-85 т/ч до 38,8-52,9 т/ч, то есть с 66,7-70,8% до 32,3-44,1 мас. на риформат, а бензина с октановым числом по исследовательскому методу выше 95 (например АИ-98) с 95 до 65,1 т/ч или с 79,2 до 54,3 мас. на риформат.

При дальнейшем увеличении октанового числа стабильного риформата до 85 (м. м. ) для получения бензинов АИ-91-95 требуемый отбор бокового погона снижается уже с 66,7-70,8 до 0-19,2 мас. на риформат, а для получения бензина АИ-98 с 79,2 до 31,3 мас. на риформат. Таким образом, требуемый отбор бокового погона существенно зависит также от октанового также от октанового числа риформата.

В связи с этим отбор бокового погона необходимо поддерживать в зависимости от октанового числа риформата и получаемого из остатка товарного высокооктанового бензина.

Увеличение выработки высокооктанового бензина без существенного ужесточения работы реакторного блока и без установки дополнительной ректификационной колонны для выделения среднеоктановой легкой части стабильного риформата делает целесообразным использование заявляемого изобретения "Способ получения компонентов бензинов" для получения высокооктановых бензинов путем разделения риформата процесса каталитического риформинга.

Например, осуществления работы блока разделения только одной установки риформинга по предлагаемому способу позволит получать до 150-430 тыс. т/год высокооктанового компонента для приготовления неэтилированных высокооктановых бензинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2005767C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БЕНЗИНОВ | 1992 |

|

RU2069226C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ | 1994 |

|

RU2074227C1 |

| Способ переработки нефти | 1991 |

|

SU1806168A3 |

| Способ переработки прямогонных бензиновых фракций | 1991 |

|

SU1838378A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1997 |

|

RU2138536C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1993 |

|

RU2088635C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ВЫСОКО- И НИЗКООКТАНОВОГО НЕЭТИЛИРОВАННЫХ АВТОБЕНЗИНОВ | 1993 |

|

RU2046819C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1992 |

|

RU2010602C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1992 |

|

RU2019556C1 |

Изобретение относится к области нефтеперерабатывающей, химической, нефтехимической промышленности, конкретно к способам получения компонентов бензинов. Изобретение решает задачу увеличения выработки высокооктановых бензинов за счет разделения риформата процесса каталитического риформинга на среднеоктановую легкую и высокооктановую тяжелую части. Для решения поставленной задачи в соответствии со способом получения компонентов бензинов перегонкой риформата каталитического риформинга в стабилизационной колонне, работающей с подачей орошения и вводом в куб части дополнительно нагретого кубового остатка, при отборе с верха колонны фракции легкокипящих компонентов и выводом из куба колонны стабильного риформата, из отгонной секции в жидкой фазе выводят боковой погон, охлаждают и отводят его в качестве компонентов среднеоктанового бензина, а кубовый остаток в качестве компонентов высокоактанового бензина, причем отбор бокового погона поддерживают в зависимости от октанового числа риформата и получаемого из остатка товарного высокооктанового бензина. 2 табл., 1 ил.

Способ получения компонентов бензинов перегонкой риформата каталитического риформинга в стабилизационной колонне, работающей с подачей орошения и вводом в куб части дополнительно нагретого кубового остатка, при отборе с верха колонны фракции легкокипящих компонентов и с выводом из куба колонны стабильного риформата, отличающийся тем, что из отгонной секции в жидкой фазе выводят боковой погон, охлаждают и отводят его в качестве компонента среднеоктанового бензина, а кубовый остаток в качестве компонента высокооктанового бензина, причем отбор бокового погона поддерживают в зависимости от октанового числа риформата и получаемого из остатка товарного высокооктанового бензина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления пивного сусла | 1989 |

|

SU1648968A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гуреев А.А | |||

| и др | |||

| Производство высокооктановых бензинов | |||

| -М.: Химия, 1981, с.43 - 45. | |||

Авторы

Даты

1998-01-20—Публикация

1994-12-08—Подача