Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, конкретно к способам получения нефтяных фракций.

Известен способ получения нефтяных фракций, предусматривающий ввод нестабильного гидрогенизата в ректификационную колонну для отпарки газа и бензиновой фракции из гидроочищенного дизельного топлива (Смидович Е.В. Технология переработки нефти и газа, ч.2-II, изд.3, М.: Химия, 1980, с.244).

Прототипом предлагаемого изобретения является способ получения нефтяных фракций путем ввода нагретого гидрогенизата в зону питания ректификационной колонны, работающей с подачей горячей струи и водяного пара в низ колонны с выводом с верха колонны пара, частичной конденсацией его в конденсаторе и подачей в емкость орошения с выводом с верха последней газа, а с низа - бензиновой фракции с подачей части ее на орошение колонны, с получением с низа колонны стабильной дизельной фракции (Финтрут А. И. и др. Химия и технология топлив и масел. 1981, 11, с. 34- 37). При таком способе наблюдаются невысокий отбор бензина, высокие энергозатраты и не получаются новая и качественные дистиллятные фракции.

Целью изобретения является увеличение отбора бензина, снижение энергозатрат и получение новой и качественных дистиллятных фракций.

Поставленная цель достигается тем, что в способе получения нефтяных фракций путем ввода нагретого гидрогенизата в зону питания первой ректификационной колонны, работающей с подачей горячей струи и водяного пара в низ колонны с выводом с верха колонны пара, частичной конденсацией его в конденсаторе и подачей в емкость орошения с выводом с верха последней газа, а с низа - бензиновой фракции с подачей части ее на орошение колонны, с получением с низа колонны стабильной дизельной фракции, горячую струю смешивают с нагретым гидрогенизатом и вводят в зону питания первой колонны, из которой выводят боковой погон и подают в зону питания второй ректификационной колонны, работающей с подачей в низ колонны водяного пара и выводом с низа колонны легкой нефтяной фракции, пары с верха второй колонны смешивают с парами с верха первой колонны, а на орошение второй колонны подают часть бензиновой фракции из емкости орошения.

Отличием предлагаемого изобретения является то, что горячую струю смешивают с нагретым гидрогенизатом и вводят в зону питания первой колонны, из которой выводят боковой погон и подают в зону питания второй ректификационной колонны, работающей с подачей в низ колонны водяного пара и выводом с низа колонны легкой нефтяной фракции, пары с верха второй колонны смешивают с парами с верха первой колонны, а на орошение второй колонны подают часть бензиновой фракции из емкости орошения.

В отличие от известных в науке и технике способов предлагаемый способ за счет смешения горячей струи с нагретым гидрогенизатом и ввода в зону питания первой колонны, вывода из последней бокового погона и подачи в зону питания второй ректификационной колонны, работающей с подачей в низ колонны водяного пара и выводом с низа колонны легкой нефтяной фракции, смешения паров с верха второй колонны с парами с верха первой колонны и подачи на орошение второй колонны части бензиновой фракции из емкости орошения позволяет увеличить отбор бензина, снизить энергозатраты и получить новую и качественные дистиллятные фракции без больших дополнительных капитальных затрат.

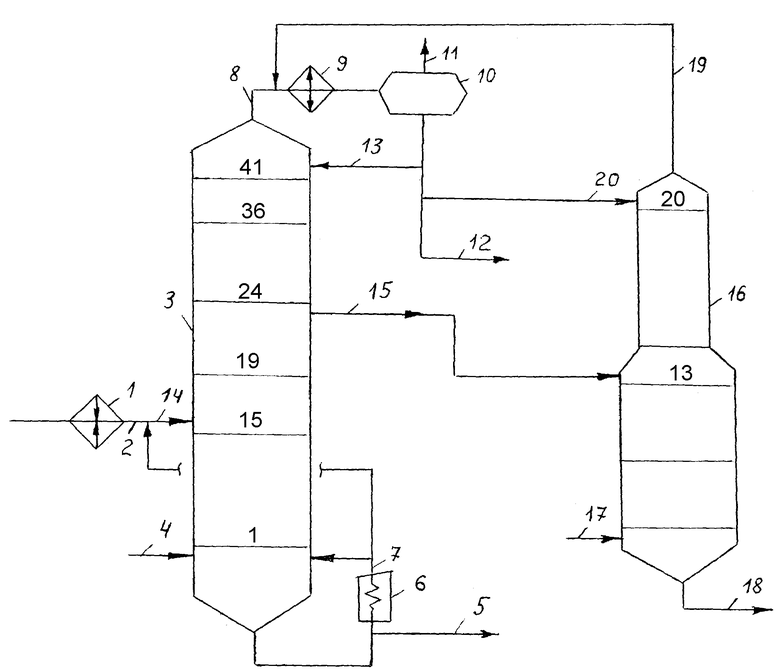

На чертеже предоставлена схема, иллюстрирующая способ получения нефтяных фракций. Исходное сырье - гидротенизат нагревают в теплобменниках 1 и по линии 2 вводят в зону питания первой ректификационной колонны 3. В низ колонны 3 по линии 4 для отпарки легких фракций подают водяной пар. С низа колонны 3 по линии 5 получают стабильную дизельную фракцию, часть которой нагревают в нагревателе 6 и по линии 7 возвращают в колонну 3 в качестве горячей струи. С верха колонны 3 по линии 8 выводят пар, частично конденсируют его в конденсаторе 9 и подают в емкость сношения 10. С верха емкости 10 по линии 11 выводят газ, а с низа по линии 12 бензиновую фракцию, часть которой по линии 13 подают на орошение колонны 3. Горячую струю (линия 7) смешивают с нагретым гидрогенизатом (линия 2) и по линии 14 вводят в зону питания первой колонны 3, из которой выводят боковой погон и по линии 15 подают в зону питания второй ректификационной колонны 16, в низ которой по линии 17 подают водяной пар. С низа колонны 16 по линии 18 выводят легкую нефтяную фракцию. С верха второй колонны 16 по линии 19 выводят пары и смешивают с парами с верха первой колонны 3 (линия 8). На орошение второй колонны 16 по линии 20 подают часть бензиновой фракции из емкости орошения 10.

Изобретение иллюстрируется следующими примерами.

Были проведены расчеты по предлагаемому способу и прототипу при одинаковом суммарном числе тарелок в системе ректификации, равном 61. Массо- и теплообменный коэффициент полезного действия тарелок принят равным 0,5, что соответствует коэффициенту полезного действия относительно теоретической тарелки 0,35. Расход сырья 120 т/ч. Температура его после теплообменников 150oC. Температура ввода в колонну орошения 60oC, горячей струи 244oC, водяного пара - испаряющего агента 340oC. Давление верха колонны 0,14 МПа.

Пример 1 (по предлагаемому способу). Нумерация тарелок ввода и вывода потоков показана на чертеже. Нагретый в теплообменниках гидрогенизат в количестве 120 т/ч вводят в зону питания (между 15 и 16 тарелками, счет с низа) первой ректификационной колонны, в которой установлена 41 тарелка. Колонна работает с подачей 100 т/ч горячей струи с температурой 244oC. В низ колонны подают 2,5 т/ч водяного пара. С верха колонны выводят пар, частично конденсируют его в конденсаторе при температуре 60oC и подают в емкость орошения. С верха последней выводят 1,25 т/ч газа, а с низа 2,0 т/ч бензиновой фракции с подачей 10,04 т/ч ее на орошение колонны. С низа колонны получают 110,75 т/ч стабильной дизельной фракции. Горячую струю в количестве 100 т/ч с температурой 244oC после нагревателя смешивают с нагретым в теплообменниках до температуры 150oC гидрогенизатоми вводят в зону питания первой колонны, с 24 тарелки которой выводят боковой погон и подают в зону питания (между 13 и 14 тарелками) второй ректификационной колонны. В колонне установлено 20 тарелок, и она работает с подачей в низ ее 0,5 т/ч водяного пара и выводом с низа 6,01 т/ч легкой нефтяной фракции (фракции керосина). Пары с верха второй колонны смешивают с парами с верха первой колонны, а на орошение второй колонны подают 1 т/ч фракции из емкости орошения.

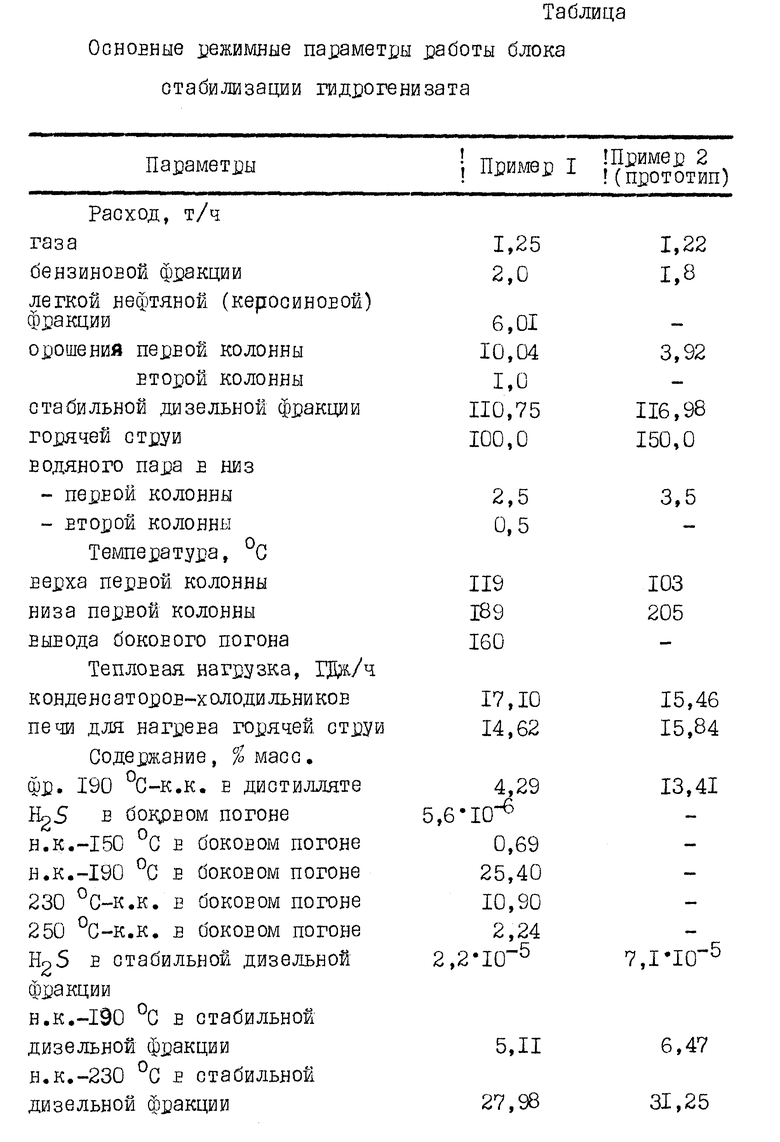

Основные режимные параметры работы блока стабилизации гидрогенизата по примеру 1 представлены в табл.

Пример 2 (по прототипу). Процесс проводят в условиях примера 1 за исключением смешения горячей струи с нагретым гидрогенизатом и ввода, в зону питания первой колонны, вывода из нее бокового погона и подачи в зону питания второй ректификационной колонны. Процесс проводят в одной ректификационной колонне, имеющей 61 тарелку, что равно суммарному числу тарелок в двух колоннах по предлагаемому способу. Горячую струю вводят в низ колонны, откуда в количестве 116,98 т/ч выводят стабильную дизельную фракцию. С верха емкости орошения колонны выводят 1,22 т/ч газа, с низа 1,8 т/ч бензиновой фракции.

Основные режимные параметры работы блока стабилизации гидрогенизата по примеру 2 представлены в табл.

Из представленных данных следует, что в примере 1 по сравнению с примером 2 отбор бензина увеличивается с 1,8 до 2 т/ч, то есть на 11,1%, снижаются энергозатраты. Тепловая нагрузка печи для нагрева горячей струи снижается с 15,84 до 14,62 ГДж/ч, то есть на 7,7%, суммарный расход водяного пара на отпарку легких фракций снижается с 3,5 до 3,0 т/ч, то есть на 14,3%. Получается новая легкая (керосиновая) нефтяная фракция в количестве 6,01 т/ч. Кроме того, улучшается качество нефтяных фракций. Если в прототипе бензиновая фракция, несмотря на меньший отбор, была некачественной по температуре конца кипения (содержание в ней фр. 190oC - к.к. составляло 13,41%), то в предлагаемом способе стала качественной (содержание в ней фр. 190oC - к.к. снизилось с 13,41 до 4,29 мас.%, более, чем в 3 раза). Содержание в стабильном дизельном топливе легких фракций также снизилось (H2S с 7,1•10-5 до 2,2•10-5, более чем в 3 раза, фр. н.к.-190oC с 6,47 до 5,11%, в 1,3 раза, фр. н.к.-230oC - с 31,25 до 27,98%, в 1,1 раза).

Увеличение отбора бензина, снижение энергозатрат и получение новой и качественных дистиллятных фракций делают целесообразным использование заявляемого изобретения "Способ получения нефтяных фракций" при получении нефтяных фракций путем смешения горячей струи с нагретым гидрогенизатом и ввода в зону питания первой колонны, выводе из последней бокового погона и подачи в зону питания второй ректификационной колонны, работающей с подачей в низ колонны водяного пара и выводом с низа колонны легкой (керосиновой) фракции, смешения паров с верха второй колонны с парами с верха первой колонны и подачи на орошение второй колонны части бензиновой фракции из емкости орошения.

Например, организация работы только одного блока гидроочистки по предлагаемому способу позволяет получать дополнительно до 16 тыс. т/г качественной бензиновой фракции и до 48 тыс. т/г легкой нефтяной (керосиновой) фракции и снизить энергозатраты.

Используемые источники

1. Смидович Е.В. Технология переработки нефти и газа. ч. 2-11. Крекинг нефтяного сырья и переработка углеводородных газов. 3-е издание пер. и доп. -М.: Химия, 1980, с. 244.

2. Финтрут А.И., Рудин Н.Г., Васильев А.В. Опыт освоения и эксплуатации установок ЛК-6у. Химия и технология топтав и масел. N1, 1981, с. 34-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОКОНДЕНСАТА | 1996 |

|

RU2114892C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 1993 |

|

RU2067606C1 |

| Способ перегонки нефти | 1989 |

|

SU1685973A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 1993 |

|

RU2069684C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2005767C1 |

| Способ переработки нефти | 1991 |

|

SU1806168A3 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА | 1994 |

|

RU2068441C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1993 |

|

RU2088635C1 |

| Способ получения нефтяных фракций | 1989 |

|

SU1736997A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2023 |

|

RU2814492C1 |

Изобретение относится к нефтеперерабатывающей промышленности. Нефтяные фракции получают путем ввода нагретого гидрогенизата в зону питания первой ректификационной колонны, работающей с подачей горячей струи и водяного пара в низ колонны. С верха колонны выводят пары, частично их конденсируют в конденсаторе и подают в емкость орошения, из которой с верха выводят пары, а с низа - бензиновую фракцию. Часть бензиновой фракции направляют на орошение колонны. С низа первой колонны отбирают стабильную дизельную фракцию. Горячую струю смешивают с нагретым гидрогенизатом и вводят в зону питания первой колонны. Боковой погон первой колонны подают в зону питания второй ректификационной колонны. С низа второй колонны отводят легкую нефтяную фракцию. Пары с верха второй колонны смешивают с парами с верха первой колонны, совместно их конденсируют и собирают в емкости орошения. На орошение второй колонны подают часть полученной бензиновой фракции. В результате увеличивается отбор бензина и снижаются энергозатраты. 1 табл., 1 ил.

Способ получения нефтяных фракций путем ввода нагретого гидрогенизата в зону питания первой ректификационной колонны, работающей с подачей горячей струи и водяного пара в низ колонны, с выводом с верха колонны пара, частичной конденсацией его в конденсаторе и подачей в емкость орошения с выводом с верха последней газа, а с низа - бензиновой фракции с подачей части ее на орошение колонны, с получением с низа колонны стабильной дизельной фракции, отличающийся тем, что горячую струю смешивают с нагретым гидрогенизатом и вводят в зону питания первой колонны, из которой выводят боковой погон и подают в зону питания второй ректификационной колонны, работающей с подачей в низ колонны водяного пара и выводом с низа колонны легкой нефтяной фракции, пары с верха второй колонны смешивают с парами с верха первой колонны, а на орошение второй колонны подают часть бензиновой фракции из емкости орошения.

| Финтрут А.И | |||

| и др | |||

| Химия и технология топлив и масел, 1981, N 1, с | |||

| Гидравлическая передача, могущая служить насосом | 1921 |

|

SU371A1 |

| Способ переработки нефти | 1991 |

|

SU1806168A3 |

| Способ разделения углеводородной смеси,содержащей не менее трех компонентов | 1977 |

|

SU695564A3 |

Авторы

Даты

1999-09-27—Публикация

1997-12-23—Подача