Изобретение относится к области термообработки и может быть использовано на заводах машиностроительной отрасли промышленности для производства помольных шаров прокаткой и ковкой.

Известно устройство [1] и реализованный с его помощью способ закалки шаров, заключающиеся в том, что прокатанные на шаропрокатном стане шары по загрузочному лотку поступают на наклонные полки первого роторного колеса, затем в барабан с охлаждающей жидкостью, где закаливаются, затем на сплошные полки второго роторного колеса и разгрузочный лоток.

Известен также способ [2] закалки помольных шаров с прокатного нагрева, заключающийся в том, что шары охлаждают в сплошной двигающемся потоке охладителя, который турбулизируют встречными под углом 22-70oC потоками к оси сплошного потока для удаления паровой рубашки.

И то, и другое технические решения имеют ряд существенных недостатков:

использование барабана с охлаждающей жидкостью или сплошного двигающегося потока охладителя даже при наличии турбулизации его встречными потоками не исключает образования паровой рубашки на шарах, что приводит к пятнистой твердости, ни исключает также трещинообразования в связи с высокими скоростями охлаждения и отсутствием принудительного вращения шаров;

не учитывается температура конца прокатки шаров, которая находится в пределах 900-1000oC, и не регулируются в зависимости от нее процессы подстуживания и охлаждения, что при термообработке с прокатного нагрева приводит к получению шаров низкого и не стабильного качества, а при высоких температурах конца прокатки к трещинообразованию.

Способ и устройство [1] как наиболее близкие к заявляемому по технической сущности, приняты за прототип.

Цель изобретения повышение качества и стабильности качества термообработки, обеспечение управляемости процессом термообработки по выходным технологическим параметрам предшествующей ей горячей деформации.

Указанная цель достигается тем, что шары при термообработке вращают, а продолжительность подстуживания и закалки регулируют в зависимости от температуры конца прокатки шаров поворотом экранов, изменяющих длины зон подстуживания и охлаждения. Устройство включает в себя транспортирующий механизм и камеру охлаждения, которая снабжена поворотными вокруг осей, перпендикулярных продольной оси камеры, экранами, расположенными на загрузочной и выгрузочной сторонах, примем в нижней части их выполнены сливные желоба, обращенные внутрь камеры, транспортирующий механизм выполнен и виде двух ниток приходных цепей, на звеньях которых установлены с равномерным шагом велики, концевые части которых меньшего диаметра опираются и взаимодействуют с горизонтальными направляющими, расположенными вдоль ниток цепей, я средние части большего диаметра выполнены с накаткой и взаимодействуют с шарами, при этом диаметр средней части валика равен 1,2-1, и диаметра жара, и жег установки валиков составляет 1,05-1,1 диаметра валика.

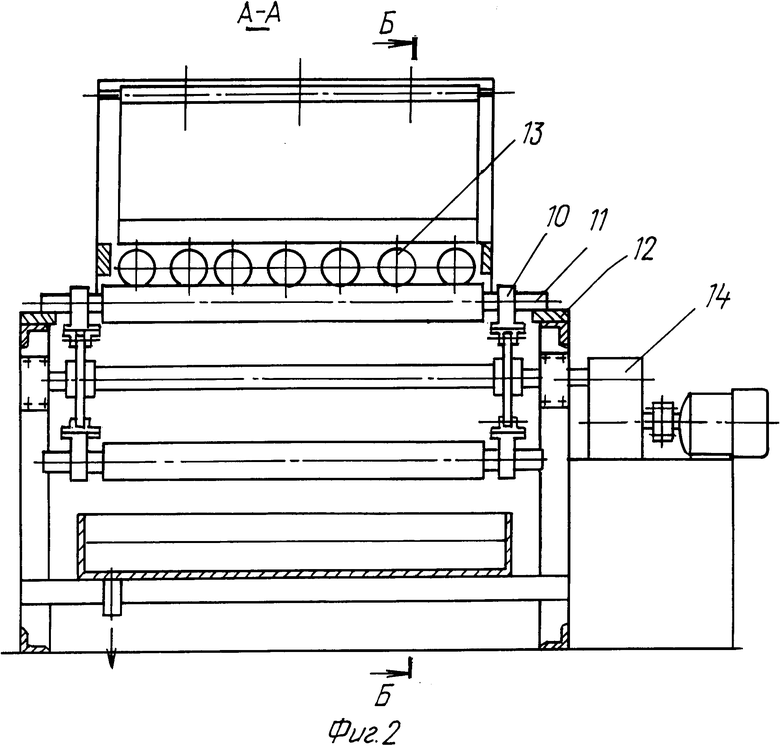

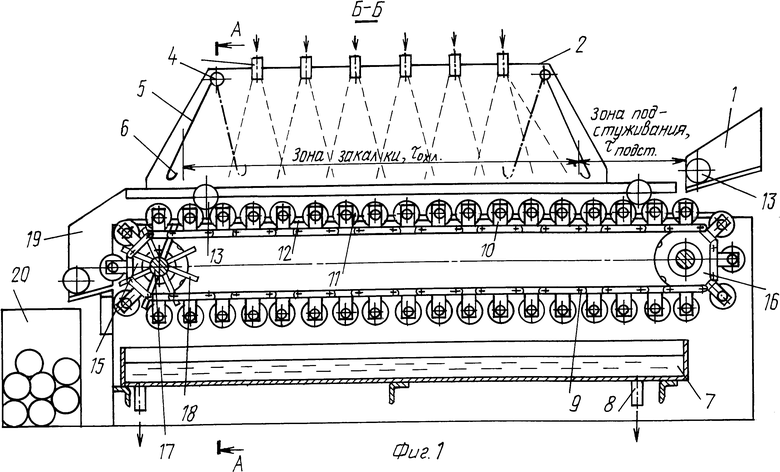

На фиг. 1 изображен общий вид устройства, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Устройство состоит из загрузочного лотка 1; камеры охлаждения 2 с установленными на своде равномерно распределенными форсунками 3 водовоздушного охлаждения, с расположенными по торцам поворотными вокруг осей 4 экранами 5 на загрузочной и выгрузочной сторонах, которые снабжены сливными желобами 6, и с коробом 7 для сбора отработанной воин и отводе ее я канализацию через патрубок 8; транспортирующего механизма, выполненного в виде двух ниток приводных цепей 9, на звеньях которых в подшипниковых узлах 10 установлены с равномерным шагом валики 11, концевые части которых меньшего диаметра опираются и взаимодействуют с горизонтальными направляющими 12, расположенными вдоль ниток цепей, а средние части большего диаметра выполнены с накаткой и взаимодействуют с термообрабатываемыми шарами 13. (Из конструктивных соображений для обеспечения принудительного вращения шаров 13 между вращающимися валиками 11, поступательно перемещающимися вместе с приводными цепями 9, диаметр валика 11 следует выполнить равным 1,2-1,8 диаметра термообрабатываемых шаров и разместить их на цепях с шагом, равным 1,05-1,1 диаметра валика). Перемещение цепей осуществляется от управляемого электропривода 14 с помощью двух приводных звездочек 15 и двух натяжных звездочек 16, причем приводные звездочки 15 посажены на вал 17 с приваренными к нему радиально ребрами 18, исключающими провал шаров 13 между валиками 11 при обкатывании цепей 9 по звездочкам 15; выгрузочного лотка 19 и накопителя 20.

Термообработка шаров с прокатного нагрева осуществляется следующим образом.

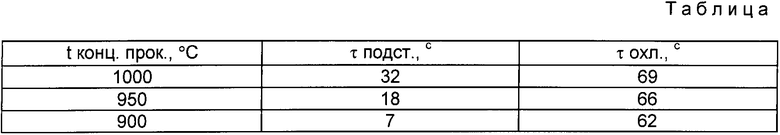

Включаются форсунки 3 воздушного охлаждения на своде камеры охлаждения 2, включается электропривод 14 и устанавливается заданная скорость перемещения цепей 3 с валиками 11 через посредство приводных звездочек 15 с валом 17 и ребрами 18 и натяжных звездочек 16. С помощью любого пирометра переносного или стационарного измеряется температура шаров на выходе из шаропрокатного стана. В зависимости от температуры конца прокатки и требуемой твердости термообработанных шаров поворотом экранов 5 вокруг осей 4 регулируются продолжительность подстуживания τподст. и охлаждения τохлажд шаров за счет изменения длины соответствующих зон при заданной скорости перемещения цепей. Например, при термообработке шаров ⊘ 60 мм из стали 65Г для получения твердости на поверхности НРС 5 необходимо в зависимости от температуры конца прокатки следующие продолжительности подстуживания и охлаждения (см. табл.).

Прокатанные в стане шары 13 по загрузочному лотку 1 попадают в проем между двумя очередными валиками 11, поступательно перемещающимися на цепях 9 и вращающимися в подшипниковых узлах 10, благодаря перекатыванию по горизонтальным направлявшим 12, при этом шары 13 принудительно вращается вокруг непрерывно меняющейся оси вращения. Таким обрезом, шары проходят зону подстуживания в течение времени, заданного в зависимости от температуры конца прокатки. Пройдя под экраном 5 на загрузочной стороне камеры охлаждения 2, шары 13 из зоны подстуживания попадают и зону охлаждения, где подвергаются закалке в течение времени, заданного в зависимости от температуры конца прокатки, в среде водовоздушной смеси, подаваемой форсунками 3, при этом шары также принудительно вращаются, а желоба 6 экранов 5 исключают попадание воды на шары, находящиеся поп экранами 5, отводя ее с экранов по бокам камеры 2 за пределы зоны закалки. Закаленные жары, пройдя под экраном 5 на выгрузочной стороне камеры охлаждения 2, попадают на выгрузочный лоток 19, по которому скатываются в накопитель 20, где подвергаются самоотпуску. Излишки отработанной воды стекают в короб 7, откуда удаляются в канализацию через патрубок 8.

Таким образом, предлагаемое изобретение обеспечивает повышение и стабилизацию качества термообработки шаров с прокатного нагрева благодаря принудительному вращению шаров при их водовоздушном охлаждении и регулированию процесса подстуживания и охлаждения по выходным технологическим параметрам предшествующей ей горячей деформации, т.е. по температуре конца прокатки шаров на шаропрокатном стане.

Источники информации

1. Авторское свидетельство СССР, "Устройство для закалки шаров", N 1404538, кл C 21 D 9/36, 1968 г.

2. Авторское свидетельство СССР, "Способ закалки помольных шаров", N 1636451, кл C 21 D 1/02, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ШАРОВ | 1996 |

|

RU2113513C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ | 2023 |

|

RU2804745C1 |

Изобретение относится к области термообработки и может быть использовано на заводах машиностроительной отрасли промышленности для производства напольных шаров прокаткой и ковкой. Сущность изобретения: помольные шары термообрабатывают с прокатного нагрева, обеспечивая принудительное вращение их при термообработке и регулирование продолжительности подстуживания и закалки в зависимости от температуры конца прокатки. Устройство содержит камеру охлаждения с поворотными вокруг себя экранами со сливными желобами на загрузочной и выгрузочной сторонах и транспортирующий механизм в виде двух замкнутых ниток приводных цепей с установленными на них вращающимися валиками, концевые части которых опираются и взаимодействуют с горизонтальными направляющими, а средние части выполнены с накаткой и взаимодействуют с шарами, при этом диаметр средней части валика равен 1,2-1,8 диаметра шара, а шаг установки валиков составляет 1,05-1,1 диаметра валика. Это обеспечивает повышение качества и стабильности качества термообработки шаров, управляемость процессом термообработки по выходным технологическим параметрам предшествующей ей горячей деформации. 2 с.п. ф-лы, 1 табл., 2 ил.

| SU, N 1404538, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, N 1636451, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1996-01-30—Подача