Изобретение относится к термообработке и может быть использовано на заводах машиностроительной промышленности для бездеформационной термообработки плоских деталей.

Известно устройство [1] и реализованный с его помощью способ, заключающийся в том, что нагретая деталь укладывается между нижней и верхней половинами штампа, которые опускаются в закалочный бак, при этом обе части штампов замыкаются и в пространство между ними по каналам, выполненным и в нижней, и в верхней половинах штампа, подается закалочная жидкость для закалки детали.

Наиболее близким к предлагаемому является способ закалки, реализованный в устройстве [2] содержащем станину с подвешенной под ней ванной с механизмом вертикального перемещения, механизм кантовки листов с поворотными платформами и выступами для фиксации, механизм прижима листов к платформам, балки с роликами, образующие поступательные пары. Способ закалки заключается в том, что нагретая деталь устанавливается гидроцилиндром на катки платформ, затем лист кантуется, платформы приходят в вертикальное положение и на них поднимается ванна с водой, где лист охлаждается.

Известные технические решения имеют следующие недостатки:

опускание нагретой детали в ванну или поднимание ванны на нагретую деталь не обеспечивает бездеформационности термообработки, так как нижняя и верхняя части детали в процессе охлаждения находятся в различных условиях теплообмена (нижняя уже в воде, а верхняя еще на воздухе); это приводит к короблению детали;

подача закалочной среды к детали по каналам, выполненным в верхней и нижней половинах штампа, приводит к низкому качеству термообработки, выражающемуся в пятнистой твердости;

закалка с температуры прокатки или сразу после нагрева в печи без максимально возможного подстуживания приводит к повышенному короблению деталей;

обилие механизмов и составляющих элементов конструкции, сложно взаимодействующих друг с другом в известных технических решениях, снижает надежность работы устройств и сужает их технологические возможности из-за ограниченности скоростей перемещения деталей в закалочную среду, реально возможных при использовании для этих целей механизмов, что также приводит к повышенному короблению деталей.

Цель изобретения повышение качества термообработки, снижение коробления деталей при закалке, упрощение конструкции и повышение надежности работы устройства.

Это достигается тем, что нагретые детали размещают на 5-10 мм выше уровня закалочной среды в баке, зажимают между матрицей и пуансоном пресса, подстуживают до температуры Ac1 и мгновенно, за 0,2-1 с, поднимают уровень закалочной среды в баке не менее чем на 10-15 мм выше уровня закаливаемой детали. Устройство содержит пресс с матрицей и пуансоном и закалочный бак, который установлен на матрице пресса и снабжен расположенными внутри бака для укладки и прижима деталей направляющими, верхний уровень которых на 5-10 мм выше уровня закалочной среды, баком-накопителем, соединенным с закалочным баком переливным клапаном с приводной шарнирно-поворотной заслонкой, регулятором уровня, выполненным в виде патрубка с фланцем и установленным на верхней части переливного клапана, отсечным подпружиненным клапаном, взаимодействующим с фланцем регулятора уровня и стационарно закрепленным на пуансоне, а пуансон снабжен направляющими прижима деталей, согласованными с направляющими закалочного бака.

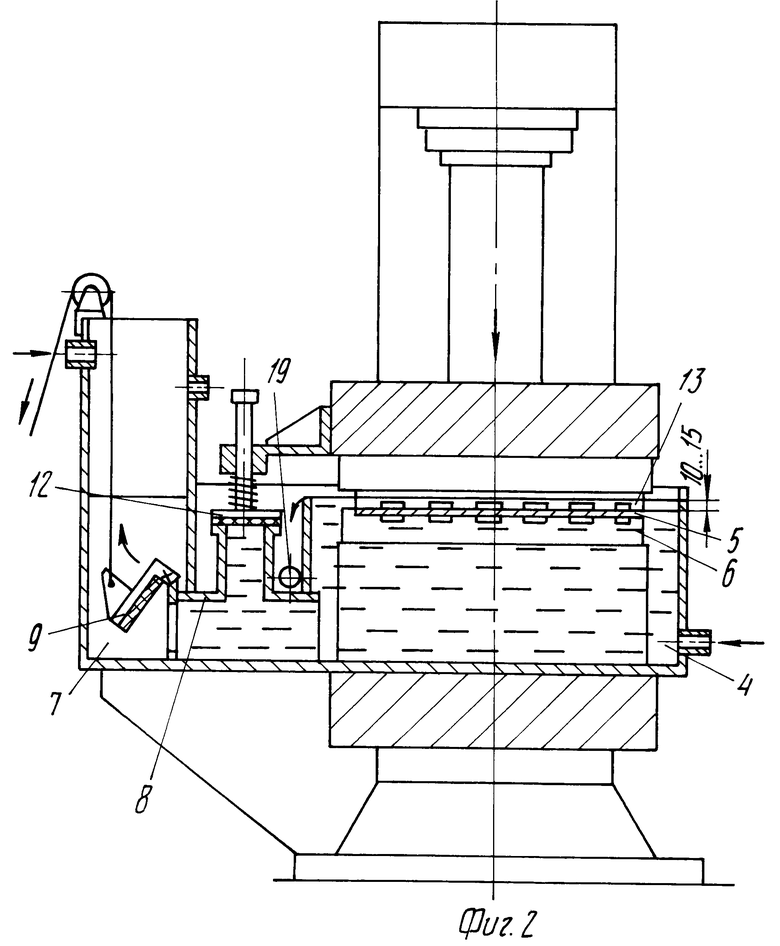

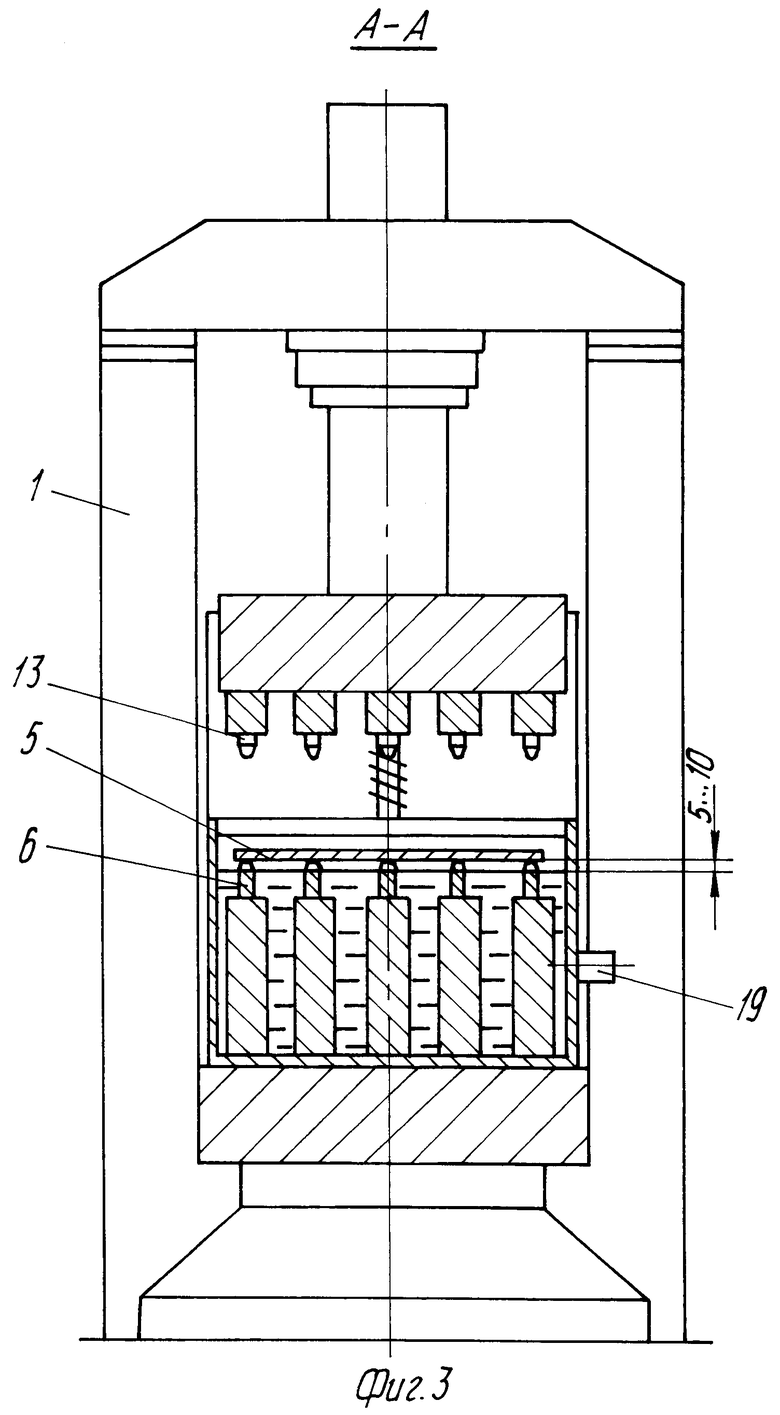

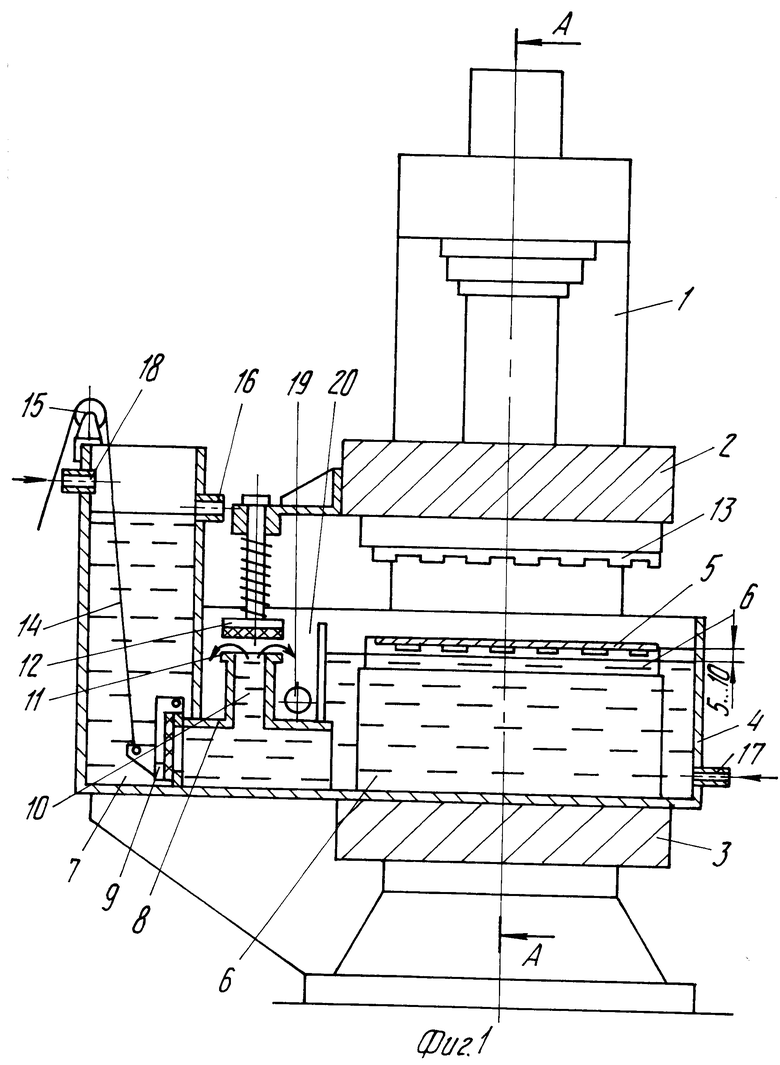

На фиг. 1 изображено предлагаемое устройство в исходном состоянии (перед закалкой), продольный разрез; на фиг. 2 то же в рабочем состоянии (при закалке); на фиг. 3 устройство в исходном состоянии (перед закалкой), разрез А-А на фиг. 1.

Устройство состоит из пресса 1 с пуансоном 2 и матрицей 3, на которой установлен закалочный бак 4 с расположенными внутри бака для укладки и прижима плоской детали 5 направляющими 6, верхний уровень которых на 5-10 мм выше уровня закалочной среды, бака-накопителя 7, соединенного с закалочным баком переливным клапаном 8 с приводной шарнирно-поворотной заслонкой 9, регулятора уровня закалочной среды, выполненного в виде патрубка 10 с фланцем 11 и установленного на верхней части переливного клапана, отсечного подпружиненного клапана 12, взаимодействующего с фланцем регулятора уровня и стационарно закрепленного на пуансоне. Пуансон снабжен направляющими 13 прижима деталей, согласованными с направляющими закалочного бака.

И те, и другие направляющие выполнены заостренной конфигурации для уменьшения контактной поверхности с закаливаемым листом и с согласованными прорезями для поперечного перетока закалочной среды над и под закаливаемым листом. Привод шарнирно-поворотной заслонки осуществляется вручную или от привода с помощью троса 14, перекинутого через блок 15. Для исключения переполнения бака-накопителя в верхней части его предусмотрен переливной патрубок 16, регламентирующий объем воды в баке-накопителе, необходимый для создания заданного уровня воды в закалочном баке. Подача закалочной среды в закалочный бак осуществляется через патрубок 17, в бак-накопитель через патрубок 18, слив отработанной среды из баков через патрубок 19, расположенный в нижней части отсека 20 между закалочным баком и баком-накопителем.

Закалка плоских деталей осуществляется следующим образом.

Нагретую деталь 5 укладывают на направляющие 6 закалочного бака 4, расположенного на матрице 3 пресса 1, при этом уровень закалочной среды (воды) в закалочном баке на 5-10 мм ниже уровня направляющих поддерживается регулятором уровня, состоящим из патрубка 10 с фланцем 11.

Вода в закалочном баке циркулирует по следующей схеме: подается через патрубок 17 и сливается через патрубок 10 с фланцем 11 регулятора уровня в отсек 20 между закалочным баком и баком-накопителем, откуда по патрубку 19 сливается в канализацию или оборотку. Бак-накопитель 7 наполняется водой через подводной патрубок 18, излишки воды сливаются через патрубок 16 в отсек 20, откуда через патрубок 19 в канализацию или оборотку.

Включением пресса 1 опускают пуансон 2, зажимая деталь 5 между направляющими 6 и 13, при этом отсечной подпружиненный клапан 12 закрывает фланец 11 регулятора уровня, прекращая слив воды в отсек 20 между закалочным баком и баком-накопителем и далее в канализацию, а подачу в закалочный бак 4 через патрубок 17 прекращают. Деталь 5 в зажатом состоянии подстуживают до температуры Ac1, т.е. до минимально допустимой температуры, а затем мгновенно, в течение 0,2-1,0 с, поднимают уровень закалочной среды в закалочном баке не менее чем на 10-15 мм выше уровня закаливаемой детали за счет открытия шарнирно-поворотной заслонки 9 с помощью троса 14, перекинутого через блок 15, в результате чего вода из бака-накопителя 7 через переливной клапан 8 попадает в закалочный бак 4 и устанавливается в нем на заданном уровне по закону сообщающихся сосудов. Шарнирно-поворотную заслонку 9 закрывают, начиная наполнение бака-накопителя 7 для закалки следующей детали. Деталь 5 выдерживают под слоем среды в течение заданного времени, при этом благодаря наличию продольных (между направляющими) и поперечных (поперек направляющих) проточных зон, она равномерно охлаждается до заданной температуры, после чего пуансон 2 поднимается, подпружиненный клапан 12 открывается и излишки воды сливаются через регулятор уровня в отсек 20 и далее в канализацию, а в закалочном баке устанавливается исходный уровень среды на 5-10 мм ниже уровня направляющих 6. Деталь 5 выгружают, включают подачу воды в закалочный бак через патрубок 17 и ее циркуляцию и начинают закалку очередной детали.

Таким образом, предлагаемое изобретение обеспечивает:

повышение качества термообработки за счет равномерного продольного и поперечного омывания плоских деталей закалочной средой снизу и сверху;

снижение коробления деталей за счет мгновенного (0,2-1,0 с) повышения уровня закалочной среды из исходного состояния (на 5-10 мм до нижней плоскости закаливаемой детали) до рабочего состояния (не менее чем на 10-15 мм выше верхней плоскости закаливаемой детали); максимально возможного (до температуры Ac1) подстуживания деталей перед закалкой;

значительное упрощение конструкции устройства, а значит, и повышение надежности его работы за счет исключения в известных технических решениях большого количества механизмов, используемых для зажима, кантовки и последующего опускания в закалочную среду термообрабатываемых деталей, путем организации (взамен механизмов) специального перетока и слива закалочной среды с помощью клапанов и регулятора, что, в свою очередь, обеспечило осуществление признака мгновенности повышения уровня закалочной среды в закалочном баке, необходимого для снижения коробления закаливаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ШАРОВ С ПРОКАТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102505C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2399683C1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

Использование: изобретение относится к термообработке и может быть использовано в машиностроении. Задачей изобретения является повышение качества термообработки, снижение коробления деталей при закалке, упрощение конструкции и повышение надежности работы устройства. Сущность изобретения: нагретые детали размещают на 5 - 10 мм выше уровня закалочной среды в баке, зажимают между матрицей и пуансоном пресса, подстуживают до температуры А с1 и мгновенно, за 0,2 - 1,0 с, поднимают уровень закалочной среды в баке не менее чем на 10 - 15 мм выше уровня закаливаемой детали. Устройство содержит пресс с пуансоном, матрицей и закалочным баком, который установлен на матрице и снабжен расположенными внутри бака для укладки и прижима деталей направляющими, верхний уровень которых на 5 - 10 мм выше уровня закалочной среды, баком-накопителем, соединенным с закалочным баком переливным клапаном с приводной шарнирно-поворотной заслонкой, регулятором уровня, выполненным в виде патрубка с фланцем и установленным на верхней части переливного клапана, отсечным подпружиненным клапаном, взаимодействующим с фланцем регулятора уровня и стационарно закрепленным на пуансоне, а пуансон снабжен направляющими прижима деталей, согласованными с направляющими закалочного бака. 2 с. п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1068507, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1611954, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-27—Публикация

1996-04-01—Подача