Группа изобретений относится к термической обработке изделий и предназначена для использования в черной металлургии и машиностроении, преимущественно при производстве мелющих шаров с прокатного или горячештамповочного нагрева.

Шары стальные мелющие (помольные) предназначены для использования в шаровых мельницах барабанного типа в угольной, горнорудной, цементной и других отраслях промышленности. При этом шары выполняют функцию мелющих тел.

Шары стальные мелющие могут быть изготовлены на стане поперечно-винтовой прокатки (самый распространенный способ), а также методами ковки и штамповки. Помольные шары изготавливают из углеродистой, низколегированной и легированной конструкционной стали. Шары высокой твердости изготавливают также из инструментальных марок сталей. Твердость шаров регламентируется по поверхности и сечению. Стальные мелющие шары, прошедшие термическую обработку, отличаются повышенной износоустойчивостью к истиранию, высокой твердостью, уплотненной структурой, равномерным износом с сохранением формы шара и и устойчивостью к расколу в процессе их эксплуатации. Качество производимых шаров напрямую зависит от способа их термической обработки.

Известно (RU, патент №2210606, С2) устройство для закалки шаров, содержащее загрузочный лоток, вращающийся закалочный барабан, секционный коллектор с индивидуальным включением секций, наклонно установленный консольный приемный желоб.

Недостатком способа закалки, реализованного в известном устройстве, является короткий временной интервал между прокаткой/штамповкой шара и его попаданием в закалочную зону. Конструкция устройства такова, что интервал времени до попадания шаров в зону закалки определяется длиной (в зависимости от размеров шара) участка приемного желоба в закалочном барабане, однако длины этого желоба явно недостаточно для уменьшения средней температуры шара. Так, опытным путем установлено, что шар ⌀120 остывает на воздухе на 50-100°С за одну минуту. Для качественной закалки необходимо подстудить шар на 150-200°С, т.е. по желобу шар должен катиться 1.5-2 минуты, что неизбежно привело бы к значительному увеличению габаритов установки.

Наиболее близкими по совокупности существенных признаков для заявленного устройства являются известная (RU, заявка №94033683, А1) установка для закалки шаров, содержащая закалочную ванну, оборудованную транспортирующим механизмом с загрузочным (подводящим) и отводящим лотками, который выполнен в виде диска, установленного вертикально в закалочной ванне на приводном валу, и реализованный в данной установке способ.

К недостаткам известного устройства, препятствующим достижению нижеуказанного технического результата, относится отсутствие в установке для закалки шаров транспортирующих устройств, увеличивающих временной интервал между прокаткой/штамповкой шара и его попаданием в закалочную зону, в результате чего сохраняется неравномерность температуры в теле шара, проявляющаяся в «пятнистости» его твердости по окончании закалки.

В качестве прототипа для объекта «способ» заявленной группы изобретений выбран Способ термической обработки мелющих шаров по патенту №SU 1296608 (публикация 15.03.87. Бюл. №10), включающий подстуживание шаров с температуры штамповки или прокатки до температуры закалки, закалку путем охлаждения шаров с температуры закалки в воде и отпуск. Недостатком известного способа является отсутствие процессов выравнивания температуры шаров, а затем их подстуживания до оптимальной величины температуры закалки.

Задача, на решение которой направлена заявляемая группа изобретений, заключается в увеличении производительности мельниц и срока их службы за счет использования высококачественных мелющих шаров.

Единый технический результат, получаемый в результате осуществления группы изобретений, состоит в улучшении механических свойств мелющих шаров

Указанный технический результат для объекта «устройство» достигается за счет того, что устройство для термической обработки шаров после штамповочного или прокатного нагрева, содержащее закалочную ванну, вертикально установленный в ней на приводном валу закалочный ротор с подводящим и отводящим лотками, снабжено соединенным с загрузочным лотком элеватором для выравнивания температуры шаров, расположенными за элеватором промежуточными лотками, оснащенными спрейерами для подстуживания шаров со скоростью охлаждения не более 12 град/с до температуры на 150-200°С ниже температуры конца прокатки или штамповки, при этом закалочный ротор выполнен с возможностью регулирования частоты его вращения для определения продолжительности закалки в зависимости от температуры шаров на выходе.

Указанный технический результат для объекта «способ» достигается за счет того, что при осуществлении способа термической обработки шаров после штамповочного или прокатного нагрева путем подстуживания шаров с температуры штамповки или прокатки до температуры закалки, закалки путем охлаждения шаров с температуры закалки в воде и отпуска перед закалкой производят выравнивание температуры шаров, а затем их подстуживание водой со скоростью охлаждения не более 12 град/с до температуры на 150-200°С ниже температуры конца прокатки или штамповки.

Температура после прокатки или штамповки в теле шара неравномерна вследствие местного охлаждения в точках контакта шара с инструментом. В результате такой неравномерности во время закалки шар имеет «пятнистую» твердость, во избежание чего некоторое время после горячей деформации на шар не следует воздействовать резкими перепадами температур. В заявленном изобретении это достигается за счет увеличения интервала времени с момента выхода шара после штамповки или прокатки (t1 шара ~ 1050°С) до момента попадания его в зону закалки, в течение которого происходит постепенное снижение температуры шара до температуры закалки металла (t2 шapa ~ 830-900°С), путем изменения конструкции устройства для термической обработки шаров после штамповочного или прокатного нагрева.

Одним из отличий заявленного устройства для термической обработки шаров после штамповочного или прокатного нагрева от прототипа является наличие, как правило, наклонного (для исключения соприкосновение поверхности шара с кожухом элеватора) элеватора (транспортера), на который шары поступают с загрузочного лотка после штамповочного или прокатного нагрева. Линейная скорость движения шаров в элеваторе изменяема (за счет изменения скорости вращения привода элеватора) в зависимости от типа получения шара и его размеров. За время прохождения шарами элеватора происходит выравнивание температуры шаров.

С элеватора под действием силы тяжести шар попадает в систему промежуточных лотков, проложенных через секции оснащенных коллекторами спрейеров. Подстуживание шаров после выравнивания их температуры производят путем орошения их водой при перемещении вдоль оснащенных коллекторами спрейеров, при этом интенсивность и продолжительность орошения определяются временем, которое необходимо для снижения температуры шара на величину (t2 шapa - t1 шара), равную 150-200°С, где

t1 шapa - средняя температура конца ковки стали (температура, с которой шар поступает на элеватор),

t2 шapa - температура закалки стали (температура, при которой шар поступает в закалочный ротор). Величины t1 шapa и t2 шapa - справочные (марочник сталей) данные.

Плавность подстуживания характеризуется низкой скоростью охлаждения шара, которая составляет не более 12 град/с и не оказывает негативного влияния на качество производимых шаров.

Отпуск (самоотпуск) закаленного шара, необходимый для снятия внутренних напряжений, желательно производить в обеспечивающей выдержку температуры отпуска таре с термоизоляционным кожухом, которой дополнительно оснащается устройство для термической обработки.

Особенная термообработка, предусматривающая выравнивание температуры шара при прохождении его в транспортере, плавное подстуживание в спрейерах на 150-200°С, выверенное время закалки в роторе при постоянной температуре закалочной среды (воды), составляющей, как правило, не более 30°С (при более высокой температуре воды происходит интенсивное ее испарение, а глубина прокаленного слоя обратно пропорциональна температуре закалочной среды) и самоотпуск в специальной таре, дает равномерно по всей площади закаленный шар без внутренних трещин с глубиной закалки на 2/3 радиуса.

Стальные мелющие шары, прошедшие термическую обработку, отличаются повышенной износоустойчивостью к истиранию, высокой твердостью и уплотненной структурой. Полученные механические свойства шара позволяют использовать его в мельницах без риска раскола, что значительно увеличивает производительность мельниц и срок их службы.

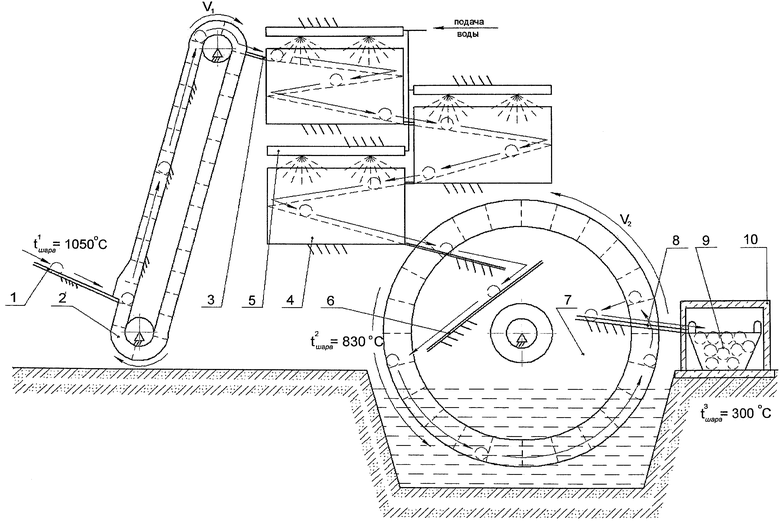

Для пояснения сущности заявленной группы изобретений представлен чертеж с изображением заявленного устройства термической обработки шаров.

Ниже, на примере конкретной конструкции устройства для термической обработки шаров после штамповочного или прокатного нагрева приводятся доказательства осуществления изобретения с достижением указанного выше технического результата.

Устройство для термической обработки шаров после штамповочного или прокатного нагрева содержит загрузочный лоток 1; цепной наклонный транспортер (элеватор) 2; систему промежуточных лотков 3; секции 4 спрейеров (секции спрейерного модуля), оснащенных коллекторами 5; подводящий лоток 6; установленный на опорах, изолированных от закалочной среды, вращающийся закалочный ротор 7; отводящий лоток (склиз) 8, тару 9 с термоизоляционным кожухом 10.

Описание работы устройства приводится на конкретном примере со следующими исходными данными.

Тип получения шара (тип нагрева) - индукционный нагрев.

Размеры шара (диаметра шара) - ⌀120 по ГОСТ 7524-89.

Начальная температура шара после формообразования: t1 шара=1050°С.

Длина транспортера - высота подъема 3,5 м.

Группа твердости шара 3 по ГОСТ 7524-89.

Шар со штамповочного или прокатного нагрева попадает на загрузочный лоток 1, по которому скатывается в шахту транспортера 2. За одну минуту шар ⌀120 остывает на 50°С. Линейная скорость шара в транспортере равна V1=14,5 м/мин и подобрана с условием, что температура поверхности шара за время подъема (15 с) на транспортере станет одинаковой и равной (t1 шара - 12,5°С).

Далее шар перемещается под действием силы тяжести с транспортера 2 в систему промежуточных лотков 3 и проходит через оснащенные коллекторами 5 секции 4 спрейерного модуля, где происходит плавное подстуживание (охлаждение) шара до t2 шapa, равной 830°С, за счет орошения водой. Плавность (интенсивность орошения) подстуживания определяется скоростью охлаждения 12 град/с, регулируется увеличением или уменьшением расхода воды в зависимости от диаметра шара и его начальной температуры t1 шара. В зоне подстуживания осуществляется контроль температуры обратной воды, которая должна находиться в пределах 27-30°С. Регулирование температуры обратной воды осуществляется за счет изменения интенсивности орошения и отключения части форсунок коллектора. Таким образом, увеличивая расход воды, уменьшаем время ее нагрева и, следовательно, разность температуры на входе в секцию спрейерного модуля и выходе из него. Одна секция спрейерного модуля подстуживает шар не более чем на 50°С.

В закалочный ротор 7 шары, имеющие температуру t2 шapa=830°C, попадают, скатываясь за счет силы тяжести по установленному вне ротора консольному подводящему лотку 6, ширина которого по внутреннему размеру (от борта до борта) достаточна для беспрепятственного ската по ней шара. Закалочный ротор установлен на валу, который приводится в движение электродвигателем через муфту и закреплен в буксах через подшипники качения. Частота вращения ротора составляет V2=12 об/мин. При вращении барабана шары перемещаются в его секторах, расположенных по наружному диаметру. Каждый сектор ротора сконструирован таким образом, что препятствует выпадению шара из сектора в стороны наружного диаметра барабана и соседних секторов, поэтому шар не выпадет из сектора, пока находится ниже оси вращения ротора. Закалочной средой является вода, которая подается в закалочную ванну насосом через регулировочный вентиль. Продолжительность закалки, определяемая температурой шара на выходе (t3 шapa=300°С), в общем случае зависит от диаметра закаливаемого шара, группы его твердости и регулируется частотой вращения барабана. Вода, нагретая до 27-30°С, откачивается из закалочной ванны вторым насосом. На дне закалочной ванны размещен коллектор, из которого постоянно выходит сжатый воздух, осуществляющий перемешивание воды во избежание местного нагрева воды в зоне закалки и образования паровой рубашки на поверхности закаливаемого шара, негативно влияющей на равномерность его закалки. Таким образом, интенсивность охлаждения шара в закалочной зоне определяется изменением расхода закалочной среды и изменением расхода сжатого воздуха на барботирование.

На выходе из ротора температура шара для указанной группы твердости составляет t3 шаpa=300°С. Из ротора 7 шар по склизу 8 попадает в тару 9, накрытую термоизоляционным кожухом 10, который способствует медленному остыванию шара (самоотпуск). Скорость самоотпуска не более 40 град/ч. В процессе отпуска уменьшаются закалочные напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ТЕЛ | 2016 |

|

RU2632504C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ | 2023 |

|

RU2804745C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2791495C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

Изобретение относится к области термической обработки изделий и предназначено для использования в черной металлургии и машиностроении, преимущественно при производстве мелющих шаров. Для улучшения механических свойств мелющих шаров устройство содержит закалочную ванну, вертикально установленный в ней на приводном валу закалочный ротор с подводящим и отводящим лотками, соединенный с загрузочным лотком элеватор для выравнивания температуры шаров, расположенные за элеватором промежуточные лотки, оснащенные спрейерами для подстуживания шаров, при этом закалочный ротор выполнен с возможностью регулирования частоты его вращения для определения продолжительности закалки в зависимости от температуры шаров на выходе. В данном устройстве реализуют способ термической обработки шаров, заключающийся в том, что после штамповочного или прокатного нагрева производят выравнивание температуры шаров, затем их подстуживают водой со скоростью охлаждения не более 12 град/с на 150-200°С ниже температуры конца прокатки или штамповки и подвергают закалке с последующим отпуском. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Устройство для термической обработки шаров после штамповочного или прокатного нагрева, содержащее закалочную ванну, вертикально установленный в ней на приводном валу закалочный ротор с подводящим и отводящим лотками, отличающееся тем, что оно снабжено соединенным с загрузочным лотком элеватором для выравнивания температуры шаров, расположенными за элеватором промежуточными лотками, оснащенными спрейерами для подстуживания шаров со скоростью охлаждения не более 12 град/с до температуры на 150-200°С ниже температуры конца прокатки или штамповки, при этом закалочный ротор выполнен с возможностью регулирования частоты его вращения для определения продолжительности закалки в зависимости от температуры шаров на выходе.

2. Устройство по п.1, отличающееся тем, что температура закалочной среды в закалочной ванне составляет не более 30°С.

3. Устройство по любому из пп.1 и 2, отличающееся тем, что оно снабжено установленной после закалочной ванны тарой с теплоизоляционным кожухом для проведения отпуска.

4. Способ термической обработки шаров после штамповочного или прокатного нагрева, включающий подстуживание шаров с температуры штамповки или прокатки до температуры закалки, закалку путем охлаждения шаров с температуры закалки в воде и отпуск, отличающийся тем, что перед закалкой производят выравнивание температуры шаров, а затем их подстуживание водой со скоростью охлаждения не более 12 град./с на 150-200°С ниже температуры конца прокатки или штамповки.

5. Способ по п.4, отличающийся тем, что выравнивание температуры шаров происходит в процессе их транспортировки по элеватору, на который они поступают с загрузочного лотка после штамповочного или прокатного нагрева.

6. Способ по п.4, отличающийся тем, что подстуживание шаров после выравнивания их температуры осуществляют водой при перемещении шаров вдоль промежуточных лотков, оснащенных спрейерами.

7. Способ по п.4, отличающийся тем, что закалку шаров производят с помощью вертикально установленного в закалочной ванне на приводном валу закалочного ротора с регулированием частоты его вращения для определения продолжительности охлаждения в зависимости от температуры шаров на выходе, причем охлаждение ведут в воде с температурой не более 30°С.

8. Способ по п.4, отличающийся тем, что отпуск шаров после закалки производят в таре с термоизоляционным кожухом.

| RU 94033683 A1, 10.07.1996 | |||

| Способ термической обработки мелющих шаров | 1985 |

|

SU1296608A1 |

| Втулка велосипедного колеса со свободным ходом | 1924 |

|

SU2651A1 |

| Устройство для закалки шаров | 1989 |

|

SU1786142A1 |

| Способ термической обработки мелющих шаров | 1986 |

|

SU1344793A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ШАРОВ | 1996 |

|

RU2113513C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2006 |

|

RU2372409C2 |

| Устройство для производства хронометражных записей | 1932 |

|

SU34833A1 |

Авторы

Даты

2012-07-10—Публикация

2011-05-06—Подача