Группа изобретений относится к металлургии и касается производства стальных мелющих шаров. Шары стальные мелющие предназначены для использования в шаровых мельницах барабанного типа в угольной, горнорудной, цементной и других отраслях промышленности. При этом шары выполняют функцию мелющих тел. Качество производимых шаров напрямую зависит от способа их термообработки.

Из патента CN201144261, опубликованного 05.11.2008, известно устройство термообработки стальных шаров, содержащее наклонный конвейер для охлаждения и выравнивания температуры шаров, закалочную установку и устройство отпуска. Шары после прокатного нагрева поступают на нижнюю часть наклонного конвейера, погруженную в резервуар с водой, затем, находясь на воздухе, поднимаются вверх по конвейеру. Т.е. охлаждающей средой является сначала вода, а затем окружающий атмосферный воздух. Далее шары по лотку скатываются в желоб закалочной установки, представляющей собой шнековый транспортер с охлаждением шаров проточной водой. По окончании закалки шары помещают в контейнер-накопитель для проведения самоотпуска.

Недостаток данного устройства заключается в том, что на наклонном конвейере нагретые до высокой температуры шары погружают в резервуар с водой, что не исключает трещинообразования, а также приводит к образованию вокруг них паровоздушных пузырей, и следовательно, к неравномерной твердости их поверхности.

Недостатком закалочной установки является повышенный износ шнека и желоба, а также частичное повреждение шаров от их постоянного перемешивания, что приводит к остановам производственного процесса закалки и дополнительным трудозатратам.

Следующий недостаток – это охлаждение шаров при закалке до температуры, обеспечивающей самоотпуск, которая выше температуры начала мартенситного превращения. Это приводит к образованию малого количества мартенсита в микроструктре, что не позволяет получать шары особо высокой группы твердости (классификация шаров по группам твердости приведена в ГОСТ 7524-89 и ГОСТ 7524-2015).

Известен патент RU2455369 (опубл. 10.07.2012) «Устройство и способ термической обработки шаров». Способ термической обработки шаров после штамповочного или прокатного нагрева согласно патенту включает выравнивание температуры по сечению каждого шара естественным путем на воздухе до температуры выше температуры закалки, затем подстуживание шаров до температуры закалки путем орошения их водой. Далее проводят закалку шаров в воде закалочной ванны до температуры 300°С, во время прохождения закалочным барабаном половины оборота. После закалки проводят самоотпуск шаров.

Устройство для осуществления указанного способа содержит конвейер-подъемник для выравнивания температуры шаров при транспортировании, наклонные лотки, оснащенные спреерами для орошения шаров водой, закалочный вращающийся барабан, нижней частью погруженный в воду закалочной ванны, с подводящим и отводящим загрузочными лотками. Шары размещены в секторах закалочного барабана, и закалочная ванна снабжена насосами для подачи и откачки воды. Устройство самоотпуска изготовлено в виде тары, накрытой термоизоляционным кожухом.

Недостатки устройства и способа по указанному патенту

– Кратковременность процесса выравнивания температуры на конвейере-подъемнике, составляющая, например, 15 секунд для шаров диаметром 120 мм, приводит к недостаточному выравниванию температуры как по сечению шара, так и между шарами.

– Спреерное орошение водой, производимое непосредственно перед закалкой, приводит к нежелательному увеличению градиента температуры по сечению шаров, следствием чего является неоднородность микроструктуры и твердости шаров.

– Время пребывания шаров в закалочной среде ограничено, и равно времени полуоборота барабана, т.к. шары находятся ниже оси вращения барабана, чтобы не выпасть из его секторов.

– Время пребывания шаров в закалочной среде регулируется только частотой вращения барабана. И так как возможности такой регулировки ограничены, то для значительной части сортамента невозможно обеспечить необходимые требования технологии закалки. Объясняется это тем, что увеличение времени пребывания шаров в закалочной среде путем снижения частоты вращения барабана приводит к недостаточной скорости движения шаров относительно воды и, как следствие, к образованию паровоздушных пузырей на их поверхности, что снижает качество продукции.

– Шары в секторах закалочного барабана поднимаются/опускаются вместе с барабаном по его окружности, без перемещения относительно барабана, что ухудшает теплоотвод в местах контакта шаров с барабаном из-за отсутствия движения воды возле контактных мест, и следовательно, приводит к пятнистой твердости шаров.

– Поскольку шары в закалочной установке охлаждаются до температуры, обеспечивающей самоотпуск (выше температуры начала мартенситного превращения), это приводит к образованию малого количества мартенсита в микроструктуре, что не позволяет получать шары особо высокой твердости.

Известен патент RU 2634541 (опубл. 31.10.2017) «Способ и устройство термической обработки шаров», выбранный за ближайший аналог по объектам «Способ» и «Устройство». Способ включает подстуживание шаров с температуры штамповки или прокатки до температуры закалки на воздухе, охлаждение в воде с температуры закалки до температуры ниже точки начала мартенситного превращения Мн во вращающемся закалочном барабане, в котором шары размещены в ячейках закалочного барабана, затем отпуск шаров и окончательное охлаждение.

Устройство для закалки шаров содержит закалочный барабан, рабочая поверхность которого образована подающими трубами, состоящими из ячеек, с возможностью перемещения шаров из одной ячейки в другую через окна в неподвижно установленных поперек барабана опорных перегородках. Закалочный барабан установлен наклонно и погружен в закалочную ванну с возможностью вращения в закалочной ванне. Устройство снабжено струйными омывателями, подающими струи воды на шары, и/или насосом, создающим осевой поток воды в закалочной ванне. Ячейки имеют отверстия для доступа омывающей воды к шарам.

Шары после прокатного или штамповочного нагрева имеют крупнозернистую микроструктуру. Подстуживание шаров до температуры закалки, которая выше температуры начала фазового превращения, позволяет ограничить рост зерна, но не обеспечивает его измельчение, что отрицательно сказывается на структуре шаров после закалки и не гарантирует высокие износостойкость и ударную стойкость готовых шаров.

В закалочном барабане равномерное распределение шаров по его рабочей поверхности обеспечивают разделением подающих труб на отдельные ячейки. Для этого поперек барабана установлены опорные перегородки. И каждая из перегородок изготовлена с окном, через которое шары перекатываются по окончании каждого оборота барабана из одной подающей трубы в соседнюю с ней подающую трубу и т.д. до окончания барабана. Однако при перемещении шаров возможны заклинивания и остановки барабана, если шар не успевает перейти из ячейки в следующую ячейку. Это может привести к неоднородному воздействию закалочной среды на шар, образованию пятен с пониженной твердостью на поверхности шаров из-за паровоздушных пузырей (особенно в начале охлаждения) и, следовательно, не гарантирует получение шаров заданной, в том числе особо высокой твердости.

Таким образом, остается актуальной проблема гарантированного получения шаров стабильно высокого качества.

Техническим результатом предлагаемой группы изобретений является создание способа и устройства, позволяющих:

– обеспечить измельчение аустенитного зерна микроструктуры металла шаров перед закалочным охлаждением;

– обеспечить однородность микроструктуры и твердости металла шаров;

– предотвратить образование паровоздушных пузырей на поверхности шаров;

– охлаждать шары с однородным воздействием закалочной среды на каждый шар;

– обеспечить непрерывность движения шаров в подающих трубах;

– равномерно распределить шары по рабочей поверхности закалочного барабана.

Технический результат для объекта «способ» достигается тем, что при осуществлении способа термической обработки стальных шаров, включающего подстуживание шаров с температуры горячего формования, закалочное охлаждение в воде с температуры закалки до температуры ниже точки начала мартенситного превращения Мн во вращающемся закалочном барабане, рабочая поверхность которого образована подающими трубами, с омыванием шаров водой, и затем отпуск шаров, подстуживание шаров производят до температуры ниже точки фазовых превращений Аr1, затем производят подогрев шаров до температуры закалки; при закалочном охлаждении обеспечивают винтовое движение шаров в подающих трубах вдоль винтовых направляющих, изготовленных в виде винтовых поверхностей.

Кроме того, подстуживание шаров производят до температуры (650 ÷ 500)°С на их поверхности.

Кроме того, подстуживание шаров могут производить на воздухе при обособленном размещении шаров на конвейере.

Кроме того, подстуживание шаров могут производить водяным спреерным орошением при обособленном размещении шаров во вращающемся барабане.

Кроме того, подогрев до температуры закалки производят при размещении шаров в газовой, или электрической, или индукционной печи, нагретой до температуры закалки, при этом длительность подогрева шаров большего диаметра выше, по сравнению с длительностью подогрева шаров меньшего диаметра.

Кроме того, перемещение шаров внутри каждой подающей трубы производят обособленно, на расстоянии не менее одного витка направляющей друг от друга.

Кроме того, шары в закалочном барабане подвергают равномерному и интенсивному охлаждению водой, поступающей и отводимой через отверстия в подающих трубах.

Кроме того, отпуск шаров осуществляют при температуре от 150°С до 480°С.

Кроме того, после отпуска могут произвести окончательное охлаждение шаров до температуры не выше 60°С.

Заявленный способ термической обработки стальных шаров включает следующие этапы.

1. Подстуживание шаров с температуры горячего формования до температуры ниже точки фазовых превращений Аr1, где Аr1 – критическая точка при охлаждении стали, в которой аустенит превращается в перлит и заканчивается перекристаллизация стали. Горячее формование шаров производят методом прокатки, или штамповки, или ковки. Оптимальной температурой окончания подстуживания шаров является температура на их поверхности от 650°С до 500°С. Большее снижение температуры приведет к дополнительным затратам времени и энергии при последующем нагреве под закалку. По окончании подстуживания заканчивается перекристаллизация, и аустенит переходит в перлит во всем объеме шара, включая его центральную часть.

2. Подогрев шаров до температуры закалки, которая составляет от 800°С до 850°С. Так как температура закалки выше точки фазовых превращений Ас3, то указанный подогрев обеспечивает повторную перекристаллизацию стали шаров, что приводит к образованию микроструктуры мелкозернистого аустенита.

3. Закалка шаров под воздействием закалочной среды в закалочном барабане, которую производят до температуры ниже точки начала мартенситного превращения Мн. При закалке фазовые превращения происходят в пределах аустенитного зерна, и размер образующихся структур ограничивается полученным при подогреве мелким размером аустенитных зерен, поэтому в результате закалки шары приобретают более высокие пластические свойства и высокую износостойкость.

4. Отпуск шаров в отпускной печи.

Для реализации операции закалочного охлаждения в заявленном способе термообработки стальных шаров применяется новая конструкция устройства для закалки стальных шаров, содержащая закалочный барабан, рабочая поверхность которого образована подающими трубами, выполненными с обеспечением доступа к шарам воды, при этом закалочный барабан установлен в закалочной ванне с возможностью вращения в ней, в котором каждая из подающих труб снабжена винтовой направляющей, выполненной с возможностью обеспечения винтового движения шаров в трубе и изготовленной в виде винтовой поверхности.

Кроме того, радиальное расстояние (L) от поверхности трубы до наиболее удаленной от нее точки винтовой направляющей выполнено таким образом, чтобы обеспечить направленное перемещение шара по всей винтовой траектории и исключить, например, перескок шара через винтовую направляющую.

Кроме того, длина промежутка (S) между соседними витками винтовой направляющей выполнена таким образом, чтобы обеспечить свободное качение и обособленное размещение шара в промежутке (S) между соседними витками.

Кроме того, винтовая направляющая может быть установлена неподвижно относительно подающей трубы или с возможностью амортизации относительно подающей трубы.

Кроме того, подающая труба снабжена отверстием, выполненным по винтовой линии, при этом подающая труба представляет собой цилиндрическую винтовую поверхность.

При этом винтовая направляющая выполнена с шагом, равным шагу винтовой поверхности трубы и установлена в отверстии между витками винтовой поверхности трубы.

Кроме того, подающая труба выполнена в виде цилиндрической трубы, снабженной отверстиями, которые могут быть выполнены различной формы, например, округлой, многоугольной, продолговатой и т.д., при этом продолговатые отверстия могут быть выполнены под любым углом к оси трубы, например, вдоль и/или поперек оси трубы.

Кроме того, устройство снабжено дозатором, выполненным с возможностью подачи шаров в закалочный барабан поочередно, по одному шару.

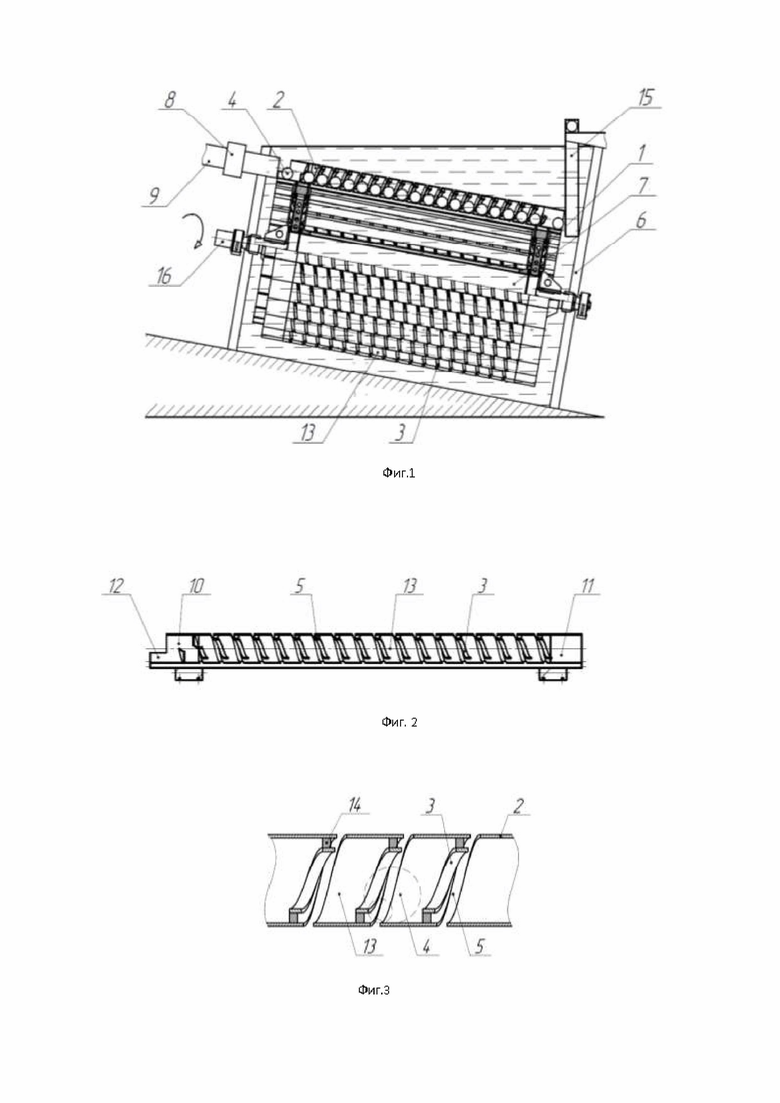

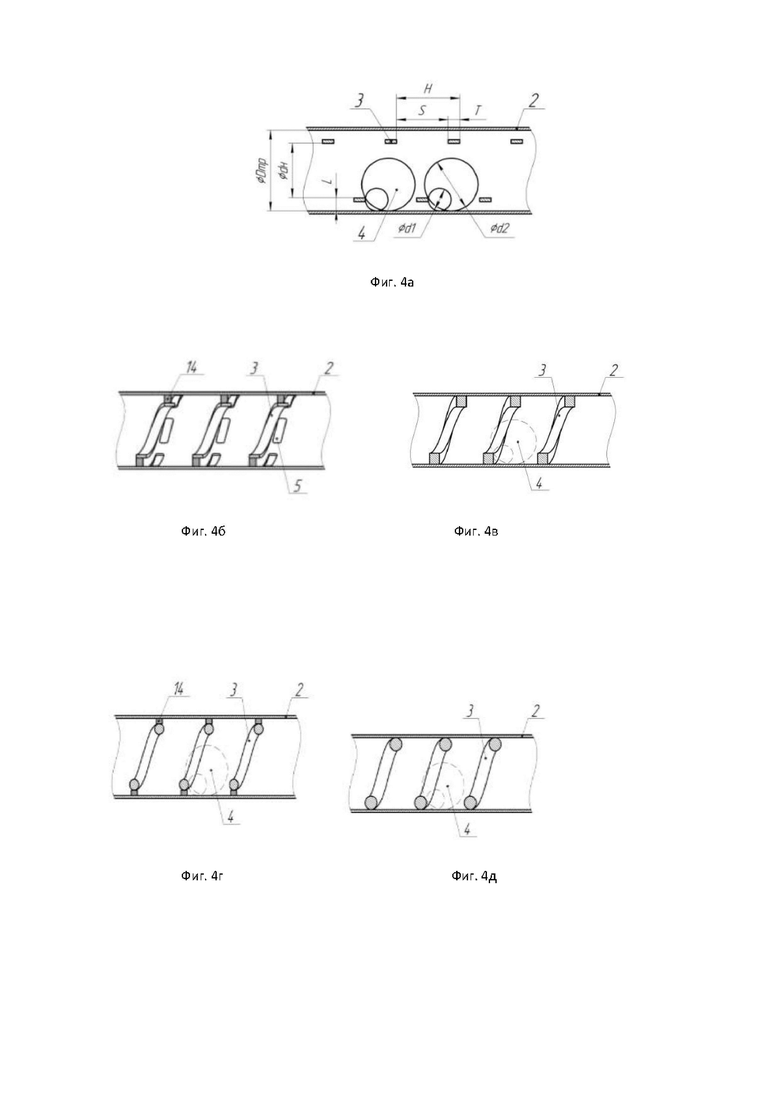

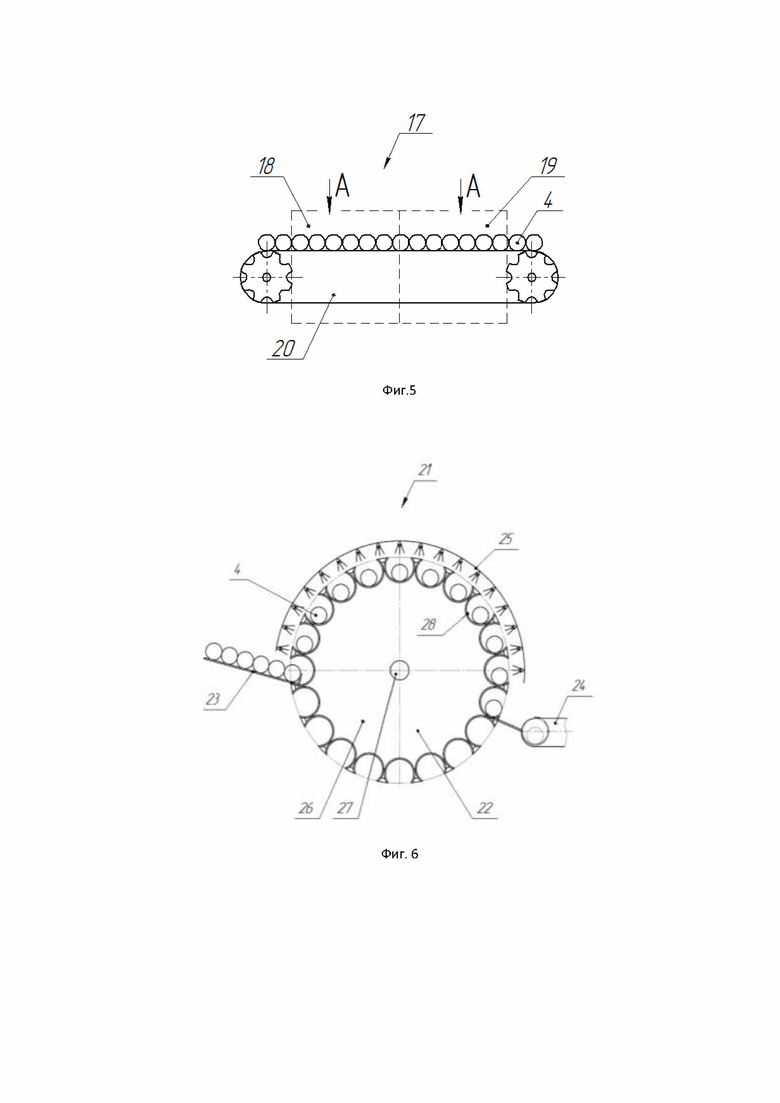

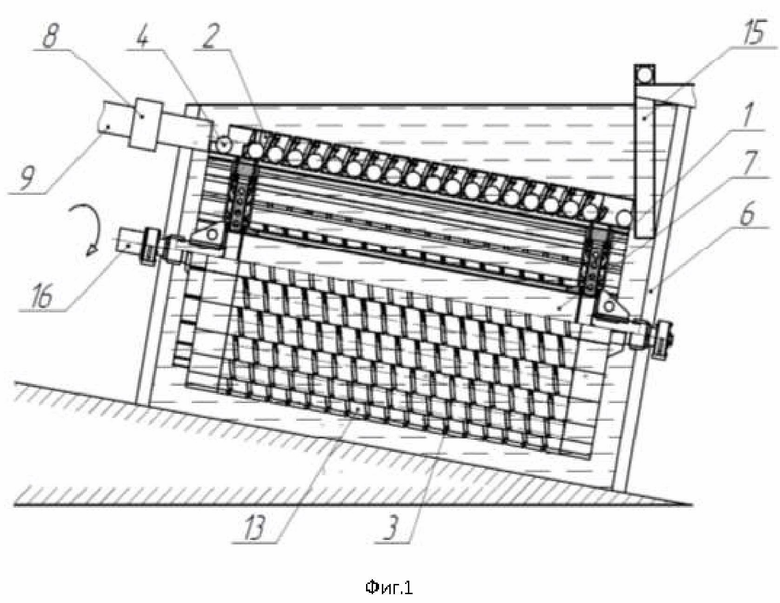

Сущность изобретения поясняется следующими чертежами: фиг. 1 – упрощенный вид устройства для закалки шаров с подающими трубами в виде цилиндрических винтовых поверхностей; фиг. 2 – подающая труба в виде цилиндрической винтовой поверхности; фиг. 3 – подающая труба на фиг. 2 в продольном разрезе; фиг. 4а, 4б, 4в – цилиндрическая подающая труба с винтовой направляющей прямоугольного поперечного сечения; фиг. 4г и 4д – цилиндрическая подающая труба с винтовой направляющей круглого поперечного сечения; фиг. 5 – устройство отпуска шаров; фиг. 6 – установка окончательного охлаждения.

Устройство для закалки шаров на фиг.1 содержит закалочный барабан 1, рабочая поверхность которого образована подающими трубами 2. Каждая из подающих труб 2 снабжена винтовой направляющей 3, выполненной с возможностью обеспечения винтового движения шаров 4 по внутренней поверхности трубы 2. Винтовая направляющая 3 изготовлена в виде винтовой поверхности и установлена в подающей трубе 2. Винтовая направляющая 3 может быть установлена неподвижно относительно подающей трубы 2, например, при помощи сварного соединения, крепежных деталей и т.п., или установлена с возможностью амортизации относительно подающей трубы 2, например, подпружинена. Подающие трубы 2 выполнены с обеспечением доступа к шарам 4 воды и отвода от шаров воды через отверстия 5, которые могут быть иметь различную форму. Термин «отверстия» в данном контексте означает любые свободные пространства в теле трубы 2, проходимые сквозь тело трубы, например, прорези, пазы, зазоры, щели и т.д., размер которых способствует непрерывному движению шаров в трубе 2. На фиг. 1 показан закалочный барабан 1 с подающими трубами 2, снабженными отверстиями, выполненными по винтовой линии.

Закалочный барабан 1 установлен в закалочной ванне 6 с возможностью вращения в ней, и погружен в закалочную среду 7, в качестве которой используют воду. Закалочный барабан 1 может иметь форму цилиндра или усеченного конуса. Предпочтительна цилиндрическая форма закалочного барабана, при которой оси подающих труб 2 параллельны оси барабана 1. При этом закалочный барабан 1 может быть расположен горизонтально или наклонно. На фиг. 1 в качестве примера исполнения показан закалочный барабан 1 цилиндрической формы, расположенный наклонно. Закалочный барабан 1 соединен с наклонным желобом 9, служащим для подачи шаров в указанный барабан 1. Установленный на наклонном желобе дозатор 8 выполнен с возможностью подачи шаров 4 в закалочный барабан 1 поочередно, по одному шару. Закалочная ванна 6 снабжена насосом для подачи и откачки воды. Каждая подающая труба 2 выполнена на ее входе с патрубком 10, и на ее выходе – с патрубком 11 (фиг.2). Указанные осевые патрубки 10 и 11 могут быть жестко соединены по периферии с подающей трубой 2 или изготовлены в виде единой детали с подающей трубой 2. При этом каждый входной патрубок 10 снабжен отбойником 12, снижающим скорость шара.

На фиг. 2 и 3 подающая труба 2 снабжена отверстием 5, выполненным по винтовой линии. В этом случае подающая труба 2 представляет собой цилиндрическую винтовую поверхность 13. Винтовая направляющая 3 изготовлена в виде винтовой поверхности, ось которой совпадает с осью трубы 2, и диаметр витка которой меньше диаметра подающей трубы 2. Винтовая поверхность направляющей 3 выполнена по винтовой линии с шагом, равным шагу винтовой поверхности 13 трубы 2 и установлена в отверстии 5 между витками винтовой поверхности 13 трубы 2. Витки винтовой поверхности 13 трубы закреплены со смежными с ними витками винтовой направляющей 3 соединительными элементами 14 (фиг.3). При этом крепление витков винтовой поверхности 13 с витками винтовой направляющей 3 может быть жестким или с возможностью амортизации. Винтовая направляющая 3 может быть выполнена прямоугольного (фиг.3) или круглого поперечных сечений, или поперечного сечения другой формы.

Винтовая поверхность 13 трубы 2 может быть изготовлена из металлической ленты, путем ее намотки (на цилиндрический шаблон) с одинаковым шагом, и с образованием винтового отверстия в виде зазора между витками винтовой поверхности 13. При этом металлическая лента предварительно может быть снабжена множеством отверстий.

На фиг. 4а параметры винтовой направляющей 3 и подающей трубы 2 (для всех вариантов исполнения) обозначены следующим образом: H, мм - шаг винтовой направляющей 3; S, мм – промежуток (расстояние) между соседними витками направляющей 3; L, мм - радиальное расстояние от поверхности трубы 2 до наиболее удаленной от нее точки направляющей 3; Dтр, мм – внутренний диаметр трубы 2; dн, мм – диаметр витка направляющей 3. Диаметры наименьшего и наибольшего из производимых шаров 4 обозначены d1 и d2 соответственно.

Длина промежутка (S) между соседними витками винтовой направляющей 3 выполнена таким образом, чтобы обеспечить свободное качение и обособленное размещение шара 4 в промежутке (S) между соседними витками. Например, при производстве шаров диаметром от 60 мм до 140 мм промежуток (S) выбирают из условия обеспечения свободного качения шаров диаметром 140 мм. Обособленное расположение шара 4 в промежутке (S) между соседними витками показано на фиг. 3 и 4). Радиальное расстояние (L) от поверхности трубы до наиболее удаленной от нее точки направляющей 3 определяется таким образом, чтобы обеспечить направленное перемещение шара по всей винтовой траектории и исключить, например, перескок шара через винтовую направляющую 3.

Подающая труба на фиг. 4а – 4д выполнена в виде цилиндрической трубы, снабженной отверстиями 5 (показаны на фиг. 4б). Винтовое движение шаров 4 в трубе 2 обеспечено винтовой направляющей 3, выполненной в виде винтовой поверхности. При этом винтовая направляющая 3 выполнена по винтовой линии и может быть прямоугольного (фиг. 4а, 4б, 4в) или круглого (фиг. 4г, 4д) поперечных сечений, или поперечного сечения другой формы. Винтовая направляющая 3 закреплена с трубой 2 жестко или с возможностью амортизации. При этом винтовая направляющая 3 может быть закреплена с трубой 2 непосредственно (см. фиг. 4в, 4д) или посредством соединительных элементов 14 (см. фиг. 4б, 4г). Отверстия 5 (см. фиг. 4б) могут быть выполнены любой (одинаковой или различной) формы, например, округлой, многоугольной, продолговатой и т.д. При этом продолговатые отверстия 5 могут быть выполнены под любым углом к оси трубы 2, например, вдоль и/или поперек оси трубы.

Устройство отпуска (известно из патента RU2634541 патентообладателя ООО НПП «ТЭК») выполнено в виде отпускной печи 17 (фиг. 5), включающей камеру нагрева 18, камеру выдержки 19 и транспортирующее устройство 20. Транспортирующее устройство 20 может быть выполнено в виде цепного конвейера с замкнутым цепным контуром, тележечного транспортера и др. Тяговая цепь цепного конвейера может быть снабжена ходовыми колесами. Подвод тепловой мощности к камерам нагрева 18 и камерам выдержки 19 обозначен стрелками А. При этом нагрев ведут с помощью электрического или газового или инфракрасного источника тепла, или с помощью индукционного нагрева (токами высокой частоты) и т. д.

На фиг. 6 установка окончательного охлаждения 21 (известна из патента RU2634541 патентообладателя ООО НПП «ТЭК») содержит механизм перемещения 22 шаров 4, подводящий лоток 23, отводной лоток 24 и систему охлаждения, которая может быть выполнена в виде гидравлического коллектора 25 для водяного душирования или устройства распыления водовоздушной смеси. В свою очередь, механизм перемещения 22 может быть выполнен с прямо- или криволинейным перемещением шаров. Например, указанный механизм 22 с криволинейным перемещением шаров 4 по дуге окружности может включать ротор 26, установленный с возможностью вращения на горизонтальном валу 27 и имеющий продольные углубления 28 для размещения в них шаров 4.

Способ термообработки стальных шаров осуществляют следующим образом.

После горячего проката, или горячей штамповки, или горячей ковки шары 4, имеющие температуру 900°С – 1050°С, подстуживают до температуры ниже точки фазовых превращений Аr1, что обеспечивает фазовую перекристаллизацию стали шаров, приводящую к переходу крупнозернистого аустенита в перлит во всем объеме шара. Подстуживание производят до температуры, которая на (30÷100)°C ниже точки Аr1. Подстуживание шаров могут производить на воздухе при обособленном размещении шаров на конвейере. А также подстуживание шаров могут производить водяным спреерным орошением при обособленном размещении шаров во вращающемся подстуживающем барабане. В обоих случаях шары подстуживают до температуры (650 ÷ 500)°С на их поверхности, в зависимости от их диаметра. Так, шары диаметром от 100 мм до 140 мм подстуживают до температуры 500°С, а температура окончания подстуживания шаров меньших диаметров – выше. Подстуживание шаров до температуры (650 ÷ 500)°С на их поверхности гарантирует фазовое превращение по всему объему шара, включая центральную часть, а также обеспечивает экономию времени и энергии при последующем нагреве под закалку.

По завершении подстуживания шары направляют в печь, где их подогревают до температуры закалки. Температура начала закалки выше точки фазовых превращений Ас3 и составляет от 750°С до 850°С. Режим подогрева обеспечивает повторную перекристаллизацию металла шаров, приводящую к образованию мелкозернистого аустенита. Подогрев производят в режиме постоянно нагретой до температуры закалки печи, и время нахождения шаров в печи зависит от размера шара и марки стали. Так, длительность подогрева шаров большего диаметра выше, по сравнению с длительностью подогрева шаров меньшего диаметра. Подогрев шаров могут производить в газовой, или электрической, или индукционной печи.

Далее шары 4 (фиг.1), имеющие температуру закалки, с определенным тактом, благодаря дозатору 8, скатываются по наклонному желобу 9 и поочередно, по одному шару, попадают в подающие трубы 2 вращающегося закалочного барабана 1. Шары 4 в каждой подающей трубе 2 располагаются по одному в промежутке (S) между соседними витками направляющей 3 и на расстоянии не менее одного витка направляющей 3 друг от друга. Количество витков между шарами 4 в каждой из подающих труб 2 определяется временем, за которое закалочный барабан 1 производит один оборот. На фиг. 1 шары 4 расположены на расстоянии одного витка направляющей 3 между собой, т.е. после каждого оборота закалочного барабана 1 шар 4 попадает в соседний виток направляющей 3. Барабан 1 вращается с регулируемой скоростью, передаваемой приводной осью 16. В процессе многооборотного вращения барабана 1 шары 4 перемещаются (катятся) по цилиндрической винтовой траектории вдоль винтовой поверхности направляющей 3 и поднимаются/опускаются при этом по окружности барабана. Шары 4 катятся по подающим трубам 2 непрерывно, за счет отсутствия каких-либо препятствий на их винтовой траектории.

При этом шары 4 расположены обособленно друг от друга за счет отдельной конструкции подающих труб 2, а также благодаря раздельному, на расстоянии не менее одного витка направляющей 3 друг от друга, перемещению шаров внутри каждой подающей трубы 2. Это обеспечивает равномерное распределение шаров по рабочей поверхности барабана 1 и исключает их соударения. Кроме того, равномерное распределение шаров по поверхности барабана 1 увеличивает механическую устойчивость закалочной установки благодаря ее сбалансированности.

Во время непрерывного перемещения шары 4 подвергаются равномерному интенсивному охлаждению водой, поступающей и отводящейся через отверстия 5 любой (одинаковой или различной) формы. В подающей трубе на фиг. 2 и 3 вода для омывания шаров поступает и отводится через отверстие 5 винтовой формы между витками винтовой поверхности 13 трубы 2. В подающей трубе на фиг. 4а-4д вода для омывания шаров поступает и отводится через отверстия 5 (см. фиг. 4б) в трубе 2. Это в итоге обеспечивает равномерное охлаждение поверхности шаров и препятствует образованию паровых пятен.

Охлаждение шаров 4 при закалке проводят до температуры, которая существенно ниже точки начала мартенситных превращений Мн, что приводит к увеличенному содержанию мартенситной фазы в микроструктуре закаленных шаров, и следовательно, повышению их твердости. Например, для получения шаров 4 и 5 групп твердости закалку могут проводить до достижения шарами температуры окружающей атмосферы, вплоть до отрицательной (в неотапливаемом производственном помещении).

При подходе к окончанию барабана 1 шары 4 поочередно попадают на механизм выгрузки 15.

После закалки шары 4 направляют в отпускную печь 17 (фиг. 5) для снятия внутренних напряжений при низкотемпературном отпуске. Движение шаров 4 вдоль камеры нагрева 18 и камеры выдержки 19 осуществляют с помощью транспортирующего устройства 20. Транспортирующее устройство 20 может быть выполнено в виде конвейера с замкнутым контуром (см. фиг. 5), тележечного транспортера и др. Сначала в камере нагрева 18 шары нагревают до температуры отпуска (150-480)°С, в зависимости от требуемых группы твердости и механических свойств. Так, для получения высоких износостойкости и ударной вязкости, шары 4 и 5 групп твердости нагревают до температуры (150-250)°С, с учетом марки стали; шары 2 и 3 групп твердости нагревают до температуры (300-480)°С, также с учетом марки стали. Необходимый режим нагрева шаров регулируют в зависимости от химического состава стали, диаметра шаров и группы их твердости, путем изменения продолжительности отпуска и режимов подвода тепловой мощности. Это позволяет гарантированно получать шары заданной, в том числе высокой, группы твердости.

Затем в камере выдержки 19 осуществляют термостатирование шаров. Для уменьшения теплопотерь и упрощения монтажа устройства отпуска, шары на транспортирующем устройстве 20 могут быть закрыты теплоизолирующими кожухами (на фигуре не показаны), сопряженными между собой. В этом случае подвод тепловой мощности может быть осуществлен посредством отдельных источников тепла, размещенных на теплоизолирующих кожухах (на фигуре не показаны). При этом источники тепла могут быть электрическими, газовыми, инфракрасными, а также источниками переменного магнитного поля (индукционный нагрев) и др. В свою очередь, газовые источники тепла могут быть выполнены в виде газогорелочных нагревательных устройств с регулируемой скоростью истечения нагретой газовой среды, причем скорость истечения нагретой газовой среды может быть от 15 м/с до 60 м/с.

При необходимости, после отпуска могут произвести окончательное охлаждение шаров до температуры не более 60°С. Окончательное охлаждение шаров могут производить на воздухе при размещении шаров в коробах. А также окончательное охлаждение шаров могут производить на установке окончательного охлаждения 21 (фиг. 6), включающей механизм перемещения 22 для охлаждения шаров 4, предпочтительно водяным душем из гидравлического коллектора 25, или путем распыления на них водовоздушной смеси. При использовании в качестве механизма перемещения 22 вращающегося ротора 26, шары 4 поочередно попадают в продольные углубления 28 на внешней поверхности указанного ротора 26. Форма продольных углублений 28 исключает выпадение из них шаров 4 или их перекат в соседние углубления 28. Использование установки окончательного охлаждения позволяет существенно уменьшить время между операцией отпуска и последующей технологической операцией, например, упаковкой, что, в частности, приводит к рациональному использованию производственных мощностей и площадей.

Таким образом, двойная перекристаллизация металла шаров перед закалочным охлаждением обеспечивает измельчение микроструктуры стали шаров, что положительно сказывается на дисперсности мартенситной структуры стали шаров после закалки, обеспечивает улучшение пластических свойств, высокие износостойкость и ударную вязкость шаров и в целом улучшает их механические свойства. Кроме того, подогрев шаров в печи позволяет выравнять температуру шаров по сечению, что создает условия для равномерной закалки шаров, обеспечивая однородность микроструктуры и твердости металла шаров.

Непрерывное перемещение шаров 4 вдоль винтовых направляющих 3 в подающих трубах 2 и обособленное, на расстоянии не менее одного витка направляющей 3 друг от друга, перемещение шаров внутри каждой подающей трубы 2 во время регулируемого по длительности вращения закалочного барабана 1 позволяет равномерно распределить шары 4 по рабочей поверхности указанного барабана 1, и следовательно, охлаждать каждый шар поштучно, чем достигается однородность воздействия закалочной среды на каждый шар, приводящая к стабильности их качества.

Постоянное движение шаров с их омыванием потоками воды позволяет предотвратить образование паровоздушных пузырей на их поверхности (особенно в начале охлаждения), и, следовательно, избежать пятен с пониженной твердостью и получить равномерную твердость поверхности шаров, а также позволяет закалить шары на максимальную глубину благодаря интенсивности их охлаждения.

Проведенные испытания мелющих шаров на твердость, ударную вязкость, повторяемость параметров твердости и др. показали, что предложенная технология позволяет получать шары 4 и 5 групп твердости с высокими механическими свойствами (например, с ударной вязкостью более 12 Дж/см2), для работы в мельницах с ударным режимом измельчения.

Механические свойства мелющих шаров с произведенной двойной перекристаллизацией перед закалочным охлаждением (согласно настоящей заявке), по сравнению с мелющими шарами без проведения указанной двойной перекристаллизации, приведены в таблицах 1 и 2.

Таблица 1. Механические свойства мелющих шаров диаметром 60 мм, из стали 70ХГФ

вязкость

, Дж/см2

вязкость

, Дж/см2

Таблица 2. Механические свойства мелющих шаров диаметром 120 мм, из стали 73ХГФН

вязкость

, Дж/см2

вязкость

, Дж/см2

Таким образом, предложенная технология позволяет получать шары стабильно высокого качества, с высокими пластическими свойствами и высокой износостойкостью, что значительно увеличивает производительность мельниц и срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2791495C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ | 2023 |

|

RU2804745C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Устройство для закалки шаров | 1989 |

|

SU1775482A1 |

| Способ производства мелющих шаров (варианты) | 2022 |

|

RU2790842C1 |

Группа изобретений относится к производству стальных мелющих шаров. Способ термической обработки стальных шаров включает подстуживание шаров с температуры горячего формования до температуры ниже точки фазовых превращений Аr1, затем подогрев шаров до температуры закалки, закалочное охлаждение в воде с температуры закалки до температуры ниже точки начала мартенситного превращения Мн во вращающемся закалочном барабане, рабочая поверхность которого образована подающими трубами, с омыванием шаров водой. При закалочном охлаждении обеспечивают винтовое движение шаров в подающих трубах вдоль винтовых направляющих, изготовленных в виде винтовых поверхностей. Затем производят отпуск шаров. Заявлено также устройство для закалки стальных шаров. Технический результат заключается в получении шаров стабильно высокого качества, с высокими пластическими свойствами и высокой износостойкостью. 2 н. и 15 з.п. ф-лы, 2 табл., 6 ил.

1. Устройство для закалки стальных шаров, содержащее закалочный барабан, рабочая поверхность которого образована подающими трубами, выполненными с обеспечением доступа к шарам воды, при этом закалочный барабан установлен в закалочной ванне с возможностью вращения в ней, отличающееся тем, что каждая из подающих труб снабжена винтовой направляющей, выполненной с возможностью обеспечения винтового движения шаров в трубе и изготовленной в виде винтовой поверхности.

2. Устройство по п.1, отличающееся тем, что радиальное расстояние (L) от поверхности трубы до наиболее удаленной от нее точки винтовой направляющей выполнено таким образом, чтобы обеспечить направленное перемещение шара по всей винтовой траектории и исключить, например, перескок шара через винтовую направляющую.

3. Устройство по п.1, отличающееся тем, что длина промежутка (S) между соседними витками винтовой направляющей выполнена таким образом, чтобы обеспечить свободное качение и обособленное размещение шара в промежутке (S) между соседними витками.

4. Устройство по п.1, отличающееся тем, что винтовая направляющая может быть установлена неподвижно относительно подающей трубы или с возможностью амортизации относительно подающей трубы.

5. Устройство по п.1, отличающееся тем, что подающая труба выполнена с отверстием, выполненным по винтовой линии, при этом подающая труба представляет собой цилиндрическую винтовую поверхность.

6. Устройство по п.1, отличающееся тем, что подающая труба представляет собой винтовую поверхность, при этом винтовая направляющая выполнена с шагом, равным шагу винтовой поверхности трубы, и установлена в отверстии между витками винтовой поверхности трубы.

7. Устройство по п.1, отличающееся тем, что подающая труба выполнена в виде цилиндрической трубы, снабженной отверстиями, которые могут быть выполнены различной формы, например округлой, многоугольной, продолговатой, при этом продолговатые отверстия могут быть выполнены под любым углом к оси трубы, например вдоль и/или поперек оси трубы.

8. Устройство по п.1, отличающееся тем, что оно снабжено дозатором, выполненным с возможностью подачи шаров в закалочный барабан поочередно, по одному шару.

9. Способ термической обработки стальных шаров, включающий подстуживание шаров с температуры горячего формования, закалочное охлаждение в воде с температуры закалки до температуры ниже точки начала мартенситного превращения Мн во вращающемся закалочном барабане, рабочая поверхность которого образована подающими трубами, с омыванием шаров водой, и затем отпуск шаров, отличающийся тем, что подстуживание шаров производят до температуры ниже точки фазовых превращений Аr1, затем производят подогрев шаров до температуры закалки, а закалочное охлаждение осуществляют посредством устройства по п.1, при этом обеспечивают винтовое движение шаров в подающих трубах вдоль винтовых направляющих, изготовленных в виде винтовых поверхностей.

10. Способ по п.9, отличающийся тем, что подстуживание шаров производят до температуры 650-500°С на их поверхности.

11. Способ по п.9, отличающийся тем, что подстуживание шаров производят на воздухе при обособленном размещении шаров на конвейере.

12. Способ по п.9, отличающийся тем, что подстуживание шаров производят водяным спреерным орошением при обособленном размещении шаров во вращающемся барабане.

13. Способ по п.9, отличающийся тем, что подогрев до температуры закалки производят при размещении шаров в газовой, или электрической, или индукционной печи, нагретой до температуры закалки, при этом длительность подогрева шаров большего диаметра выше, по сравнению с длительностью подогрева шаров меньшего диаметра.

14. Способ по п.9, отличающийся тем, что перемещение шаров внутри каждой подающей трубы производят обособленно, на расстоянии не менее одного витка направляющей друг от друга.

15. Способ по п.9, отличающийся тем, что шары в закалочном барабане подвергают равномерному и интенсивному охлаждению водой, поступающей и отводимой через отверстия в подающих трубах.

16. Способ по п.9, отличающийся тем, что отпуск шаров осуществляют при температуре от 150°С до 480°С.

17. Способ по п.9, отличающийся тем, что после отпуска могут произвести окончательное охлаждение шаров до температуры не выше 60°С.

| CN 201144261 Y, 05.11.2008 | |||

| Устройство для закалки шаров | 1984 |

|

SU1257107A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Устройство для закалки шаров | 1989 |

|

SU1775482A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для закалки шаров | 1989 |

|

SU1749270A2 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| CN 104232872 B, 06.04.2016. | |||

Авторы

Даты

2022-03-15—Публикация

2021-06-09—Подача