Изобретение относится к термически упрочняемому медному сплаву для изготовления литейных валков и литейных дисков, которые во время точного литья подвергаются действию переменных температурных напряжений.

Выдвигаемая во всех странах мира, в частности в металлургической промышленности, задача придавать изготовляемой заготовке размеры возможно более близкие и окончательным, для того чтобы экономить затраты на горячую и(или) холодную обработку давлением, привела, начиная примерно с 1980 г. к целому ряду разработок, в частности к одно- или двухвалковому методу непрерывной разливки.

При этом методе литья на водоохлаждаемых валках или роликах при изготовлении литья из стальных сплавов, никеля, меди, а также сплавов, которые лишь с трудом поддаются горячей обработке в валках, в диапазоне разливки расплава возникают очень высокие поверхностные температуры. Например, при точной разливке стального сплава, когда литейные валки изготовлены из материала CuCrZr с электропроводностью 48 м/Ом•мм2 и теплопроводностью ок. 320 Вт/мК, температуры составляют 350-450oC. До сих пор материалы CuCrZr применялись предпочтительно для термически высоконагруженных кокилей и литейных дисков для непрерывной разливки. В этих материалах вследствие охлаждения литейных валков поверхностная температура циклически снижается при каждом обороте непосредственно перед диапазоном заливки примерно до 150-220oC. На охлаждаемой внутренней стенке литейных валков она во время вращения остается, в основном, постоянной на уровне ок. 30-40oC. Перепад температуры между поверхностью и внутренней стенкой в сочетании с циклическим изменением поверхностной температуры линейных валков приводит к появлению значительных термических напряжений в поверхностной зоне материала валка. Как показали исследования усталости в применявшемся до сих пор материале CuCrZr при различных температурах с амплитудой удлинения ± 0,3 и частотой 0,5 Гц (эти параметры соответствуют примерно частоте вращения литейных валков 30 об/мин), при максимальной поверхностной температуре 400oC (в соответствии с толщиной стенки 25 мм над полостью водяного охлаждения) в самом благоприятном случае можно ожидать долговечности 3000 циклов до появления трещин. Поэтому литейные валки приходилось обрабатывать для удаления поверхностных трещин уже после сравнительно короткого времени работы, ок. 100 мин. Для смены литейных валков литейную машину надо останавливать, прерывая литейный процесс.

Другим недостатком успешно освоенного материала CuCrZr для кокилей является сравнительно малая для этого случая применения твердость HB 110-130. Дело в том, что при одно- или двухвалковой непрерывной разливке не удается устранить попадание стальных брызг на поверхность валка еще до зоны заливки. Застывшие стальные частицы вдавливаются в сравнительно мягкую поверхность литейных валков, заметно ухудшая качество поверхности литых лент толщиной 1,5-4 мм.

Малая электропроводность известного сплава типа CuNiBe с присадкой до 1% ниобия приводит к более высокой поверхностной температуре по сравнению со сплавом CuCrZr. Так как электропроводность изменяется обратно пропорционально теплопроводности, поверхностная температура литейного валка из сплава CuNiBe возрастает примерно до 540oC, тогда как у валка из сплава CuCrZr максимальная температура поверхности составляет 400oC, а на внутренней стенке 30oC.

Хотя тройные сплавы CuNiBe и CuCoBe в основном имеют твердость по Бринеллю свыше HB 200, электропроводность изготовленных из этих материалов стандартных заготовок, например прутков для изготовления электродов, применяемых при сварке сопротивлением, или листов и лент для изготовления пружин или выводных рамок, находится в пределах от 26 до примерно 32 м/Ом•мм2. В оптимальных условиях эти стандартные материалы привели бы к поверхностной температуре литейного валка ок. 585oC.

Наконец, известные из патента США N 4179314 сплавы типа CuCoBeZr или CuNiBeZr тоже не дают никаких свидетельств того, что при целенаправленном выборе компонентов сплава можно достигнуть электропроводности свыше 38 м/Ом•мм2 в сочетании с минимальной твердостью HB 200.

Задача данного изобретения состоит в том, чтобы создать материал для изготовления литейных валков, оболочек литейных валков и литейных дисков, который и при скорости разливки свыше 3,5 м/мин был бы нечувствителен к переменным температурным нагрузкам или который при рабочей температуре литейных валков обладал бы высокой усталостной выносливостью.

Особенно пригодным для этого случая применения оказался термически упрочняемый медный сплав, содержащий 1,0-2,6 никеля, 0,1-0,45 бериллия, остальное медь, а также обусловленные технологией изготовления загрязнения и обычные присадки для обработки, с твердостью по Бринеллю не менее HB 200 и электропроводностью свыше 38 м/Ом•мм2.

Дальнейшее улучшение механических свойств, особенно повышение прочности на растяжение, может быть с успехом достигнуто путем добавления 0,05-0,25 циркония.

Согласно изобретению предпочтение отдается медным сплавам, в которых соотношение между содержанием никеля и бериллия при содержании никеля свыше 1,2 в составе сплава составляет не менее 5:1.

Другие улучшения механических свойств могут быть достигнуты, если в применяемый согласно изобретению сплав добавлен в количестве не более 0,15 по крайней мере один элемент из группы ниобия, тантала, ванадия, титана, хрома, церия и гафния.

Исследования, например, сплавов согласно стандартам АСТМ и ДИН показали неожиданный результат: при содержании 1,1-2,6 никеля можно достигнуть свойств, необходимых для литейных валков, которые служат для точного литья - т. е. твердости по Бринеллю свыше 200 и электропроводности не менее 38 м/Ом•мм2 а поэтому и высокой усталостной выносливости, если содержание никеля находится в определенном соотношении с содержанием бериллия и проводится надлежащая термическая или термо-механическая обработка.

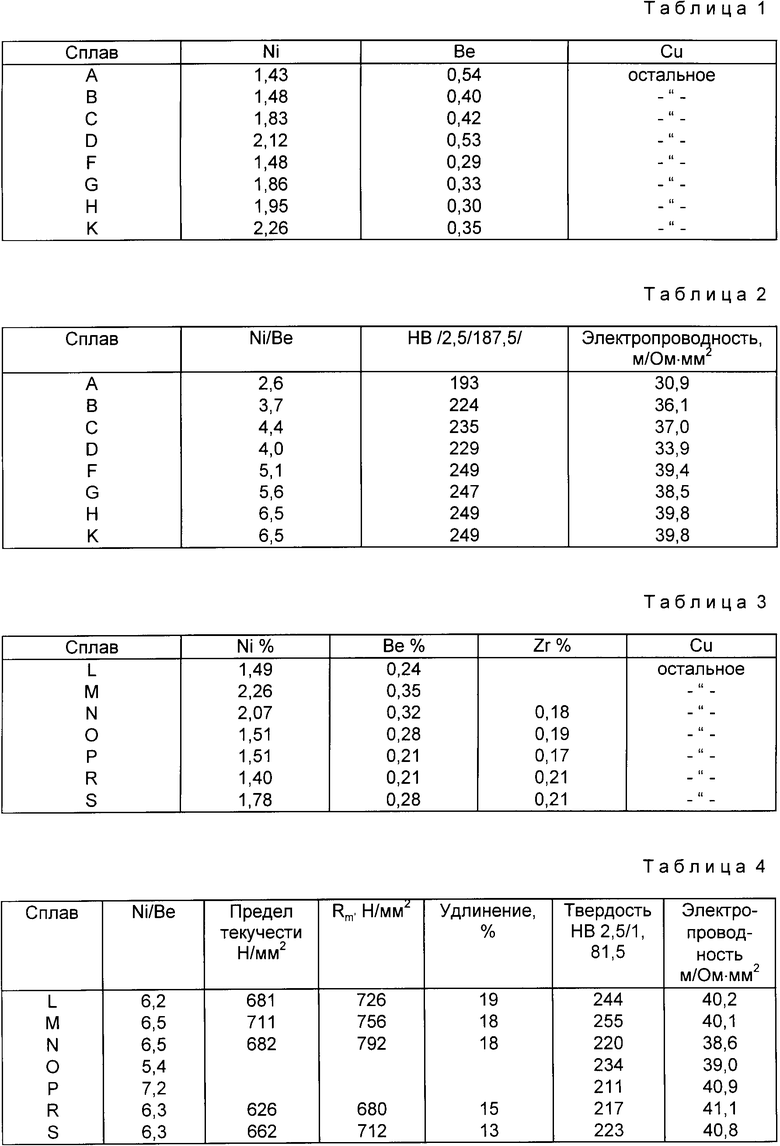

Ниже, на нескольких примерах изобретение разъясняется более подробно. На четырех применяемых согласно изобретению сплавах (сплавы F до K) и четырех сравнительных сплавах (сплавы A до D) показано, какое важное значение имеет химический состав для того, чтобы достигнуть желательного сочетания свойств.

Химический состав сплавов приведен в табл.1 в по массе. Соответствующие результаты исследований приведены в табл. 2.

В табл. 2 для сплавов с различным содержанием никеля и бериллия и соответственно с различным соотношением между содержаниями этих элементов указаны достигнутые значения твердости и электропроводности. Все сплавы расплавлялись в вакуумной печи, деформировались в горячем состоянии и после диффузного отжига в течение по меньшей мере одного часа при 925oC и последующей закалки в воду подвергались упрочнению в течение 4-32 ч при температуре в диапазоне 350-550oC.

Как видно из данных, относящихся к сплавам F, G, H и K согласно изобретению, желательное сочетание свойств достигается, когда соотношение никеля к бериллию по массе составляет по меньшей мере 5:1.

Если литейные валки или оболочки литейных валков после диффузионного отжига подвергнуть дополнительной холодной обработке давлением с обжимом ок. 25% можно достичь еще большего улучшения электропроводности.

Так, например, в сплаве с содержанием никеля 1,48% при соотношении содержаний никеля и бериллия по меньшей мере 5,1 путем упрочняющей обработки в течение 32 ч при 480oC достигается электропроводность 43 м/Ом•мм2 и твердость HB 225. По мере увеличения содержания никеля возможна дальнейшая оптимизация свойств путем увеличения соотношения между никелем и бериллием. Медный сплав с содержанием 2,26% никеля и соотношением содержаний никеля и бериллия 6,5 обладает после упрочняющей обработки в течение 32 ч при 480oC с твердостью HB 230 и электропроводностью 40,5 м/Ом•мм2. В качестве верхнего предела, например при содержании никеля 2,3% может быть соотношение содержания никеля и кобальта 7,5 для того, чтобы достигнуть желательного сочетания свойств.

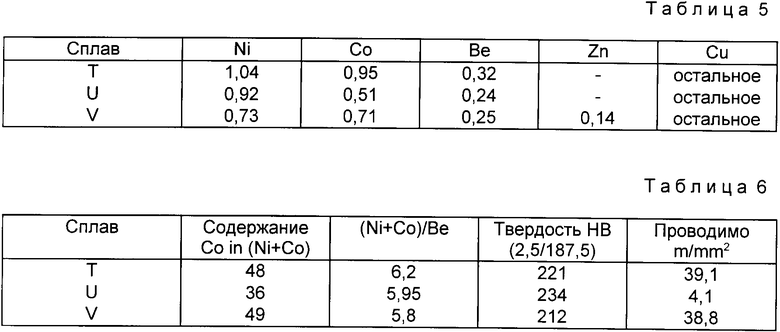

Химический состав и технологические свойства семи других сплавов, предлагаемых для применения согласно изобретению, приведены в табл. 3 и 4. Все эти сплавы подвергались диффузионному отжигу при 925oC, затем холодной обработке давлением с обжатием 25% и в заключение упрочняющей обработке в течение 16 ч при 460oC.

Из этих результатов исследований можно далее установить, что и в сплавах типа CuNiBe с присадкой циркония при соблюдении соотношения содержаний никеля и бериллия 5-7,5 можно достигнуть высокой электропроводности в сочетании с большой твердостью по Бринеллю. При добавлении циркония в количестве до 0,25% электропроводность снижается по сравнению с аналогичными сплавами без циркония поразительно мало, причем обеспечивается минимальное значение 38 м/Ом•мм2. С другой стороны, присадка циркония дает преимущества при обработке и улучшается пластичность в горячем состоянии.

Для дополнительного исследования усталости материала был выбран сплав N, поскольку он обладает сравнительно низкой электропроводностью. При применении сплава N максимальная поверхностная температура литейного валка могла достигать ок. 490oC. Под действием известной до сих пор нагрузки на литейные валки при разливке стали долговесность сплава N, предлагаемого для применения согласно изобретению, увеличивается по сравнению со сплавом CuCrZr в 2-3 раза. Кроме того, вследствие высокой твердости по Бринеллю устраняется опасность того, что поверхность литейного валка будет повреждена из-за вдавливания брызг расплава.

Аналогичные критические температурные переменные напряжения возникают и в литейных дисках при непрерывной разливке проволочных заготовок на известных валковых литейных машинах "Сазвайер" и "Проперци". При использовании этой технологии сплав (CuNiBe(Zr), предлагаемый для применения согласно изобретению, оказывается теперь особенно пригодным материалом для изготовления литейных дисков. Вследствие неудовлетворительных свойств материалов, из которых изготовлялись литейные диски, эти способы литья до сих пор не удавалось использовать для разливки стали.

Наконец, за последние три года были разработаны другие методы точного литья стали, в которых медные кокили вследствие весьма высокой скорости литья от 3,5 до примерно 7 м/мин достигали также весьма высоких температур до 500oC. Для того чтобы свести к минимуму трение между кокилем и стальным стержнем, требуется также приводить кокиль в колебания с частотой 400 ход/мин и более. При этом периодически колеблющийся уровень расплава в ванне приводит также к значительному усталостному нагружению кокиля в зоне мениска, вследствие чего получается неудовлетворительная долговечность таких кокилей. Применяя сплавы (CuNiBe(Zr) согласно изобретению с их высокой усталостной выносливостью, можно в этом случае достигнуть существенного повышения долговечности.

Характеристики сплавов приведены в табл. 5, 6.

Изобретение относится к термически упрочняемому медному сплаву для изготовления литейных валков и литейных дисков, которые во время точного литья подвергаются действию переменных температурных напряжений. Сплав содержит следующие компоненты в мас.%: никель 1,0-2,6, бериллий 0,1-0,45, медь - остальное, при этом сплав обладает твердостью по Бринеллю не менее HB 200, а электропроводностью - более 38 м/Ом•мм2. 2 с. и 4 з.п. ф-лы, 6 табл.

Никель 1,0 2,6

Бериллий 0,1 0,45

Медь Остальное

при этом сплав обладает твердостью по Бринеллю не менее НВ200, а электропроводностью более 38 м/Ом • мм2.

Никель 1,4 2,2

Бериллий 0,2 0,35

Цирконий 0,15 0,2

Медь Остальное

4. Сплав по п.1 или 3, отличающийся тем, что отношение содержаний никеля к бериллию при содержании никеля более 1,2 мас. составляет не менее 5.

По крайней мере один металл, выбранный из группы, содержащей никель и кобальт 1,0 2,6

Бериллий 0,1 0,45

Медь Остальное

при этом сплав обладает твердостью по Бринеллю не менее НВ200, а электропроводностью более 38 м/Ом • мм2.

| DE, патент, 3820203, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1992-12-24—Подача