Изобретение относится, с одной стороны, к способу изготовления формообразующего корпуса кристаллизатора, состоящего из отверждаемого медного сплава, при котором корпус кристаллизатора снабжают внутренним износоустойчивым слоем из хрома, а с другой стороны, к корпусу кристаллизатора, который имеет внутренний износоустойчивый слой из хрома.

Кристаллизатор является одной из важнейших конструктивных деталей установки для непрерывной разливки. В нем начинается затвердевание расплава. Принципиальная компоновка состоит, как правило, из наружной стальной конструкции и собственно формообразующей части кристаллизатора. Корпус кристаллизатора выполняют в настоящее время почти исключительно из меди или сплава меди. Стальная оболочка имеет задачу позиционирования корпуса кристаллизатора и обеспечения циркуляции воды, необходимой для охлаждения.

Износостойкость сплавов меди относительно невелика. В частности, на основании корпуса кристаллизатора имеется опасность повышенного трения между стальной заготовкой и стенкой корпуса кристаллизатора вследствие разницы между геометрией корпуса кристаллизатора и характеристики усадки стали или вследствие недостаточного направления заготовки внизу кристаллизатора. Вследствие этого может возникать значительное истирание с соответствующим изменением формы корпуса кристаллизатора.

Поэтому с целью защиты от износа корпус кристаллизатора снабжают внутренним покрытием из износостойкого материала, например никеля или хрома. Такой корпус кристаллизатора с износоустойчивым слоем описан, например в DE 3142196 С2. Благодаря ему может быть достигнуто улучшение фрикционной характеристики и вследствие этого повышение срока службы корпуса кристаллизатора.

Хромовое покрытие, в этой связи, отличается большей твердостью по сравнению с никелем и связанной с ней лучшей защитой от износа. Поэтому гальваническое покрытие внутренней поверхности твердым хромом представляет собой эффективную защиту от износа.

Однако вследствие различных коэффициентов теплового расширения материала корпуса кристаллизатора и износоустойчивого слоя, возникают значительные напряжения в износоустойчивом слое. Вследствие этого уменьшается прочность сцепления и возникает опасность отслоения или образования трещин.

Поэтому, исходя из уровня техники, в основу изобретения положена задача создания способа изготовления корпуса кристаллизатора из отверждаемого сплава меди и внутреннего износоустойчивого слоя из хрома с повышенной адгезией между корпусом кристаллизатора и износоустойчивым слоем. Кроме того, целью изобретения является качественно улучшенный корпус кристаллизатора, обеспечивающий более высокий срок службы.

Решение этой задачи в части, относящейся к способу, осуществляется в корпусе кристаллизатора в соответствии пункту 1 формулы изобретения, согласно которому корпус кристаллизатора, состоящий из отверждаемого сплава меди, после отжига на твердый раствор снабжают внутренним слоем из хрома и затем подвергают отверждению.

За счет такой термической обработки очень высокая вначале твердость износоустойчивого слоя уменьшается вследствие повышения вязкости. Тогда разница в свойствах материалов сплава меди корпуса кристаллизатора и износоустойчивого слоя из хрома уменьшается, вследствие чего значительно уменьшается опасность повреждения хромового слоя за счет разных свойств.

Под корпусом кристаллизатора может подразумеваться, в основном, труба, выполненная как одно целое, или также литейная форма, состоящая из нескольких частей, например пластинчатый кристаллизатор.

Согласно признакам пункта 2 формулы изобретения отверждение осуществляют в среде защитного газа при пониженном давлении. При этом корпус кристаллизатора приобретает свою окончательную прочность.

Температура отверждения согласуется с желаемой твердостью износоустойчивого слоя для того, чтобы избежать слишком сильного размягчения хромового слоя. Отверждение проводят предпочтительно, при температуре от 400 до 550oС (пункт 3 формулы изобретения). Очень хорошие результаты достигнуты в практических экспериментах с температурой 460oС в защитном газе, причем длительность термообработки составляет 10 часов. При этом твердость износоустойчивого слоя приближается к значению от 650 до 700 HV (твердость по Виккерсу). Износоустойчивый слой приобретает тогда достаточно высокую твердость, однако, из-за более высокой вязкости обеспечивается более благоприятная прочность сцепления и меньшая склонность к трещинообразованию.

Предпочтительное усовершенствование способа содержится в признаках пункта 4 формулы изобретения. Согласно этому пункту износоустойчивый слой выполняют двухслойным за счет того, что после отверждения внутреннюю поверхность дополнительно подвергают твердому хромированию.

Хромовый слой наносят, предпочтительно, электролитически.

Таким образом достигается многослойное хромирование с постепенным переходом твердости. Опасность трещинообразования при этом значительно уменьшается. Кроме того, с помощью этих признаков можно реализовать большие толщины износоустойчивого слоя из хрома.

Корпус кристаллизатора согласно изобретению характеризуется как объект, относящийся к устройству, признаками пункта 5 формулы изобретения. Центральным моментом являются признаки, заключающиеся в том, что твердость износоустойчивого слоя уменьшается от поверхности со стороны заготовки в направлении к корпусу кристаллизатора.

Благодаря этому могут быть уменьшены нагрузки на материал, являющиеся результатом различных свойств материала на переходном слое от корпуса кристаллизатора к износоустойчивому слою.

Твердость может ступенчато повышаться, исходя от медного сплава. При этом происходит рост от мягкого медного сплава корпуса кристаллизатора, через хромовый слой со стороны трубы с более высокой твердостью, вплоть до наивысшей твердости хромового слоя со стороны заготовки (пункт 6 формулы изобретения).

Согласно признакам пункта 7 формулы изобретения хромовый слой со стороны трубы имеет твердость от 500 до 850 HV, в то время как хромовый слой со стороны заготовки имеет твердость от 850 до 1050 HV.

Толщины хромового слоя со стороны трубы и заготовки составляют, предпочтительно, каждая - от 100 до 150 мкм, причем общая толщина слоя около 250 мкм считается особенно благоприятной для практики.

Износоустойчивый слой может иметь постоянную толщину в направлении разливки. В принципе, является также возможным, что толщина износоустойчивого слоя увеличивается в направлении разливки. Благодаря этому обеспечивается высокая температура стенки в зоне зеркала расплава при одновременном увеличении защиты от износа в направлении разливки. Таким образом, может осуществляться эффективное согласование участка охлаждения кристаллизатора, имеющегося в распоряжении для затвердевания, с характеристикой усадки заготовки. Изменение толщины покрытия может осуществляться линейно или ступенчато.

Ниже изобретение поясняется более подробно с помощью показанного на чертеже примера выполнения.

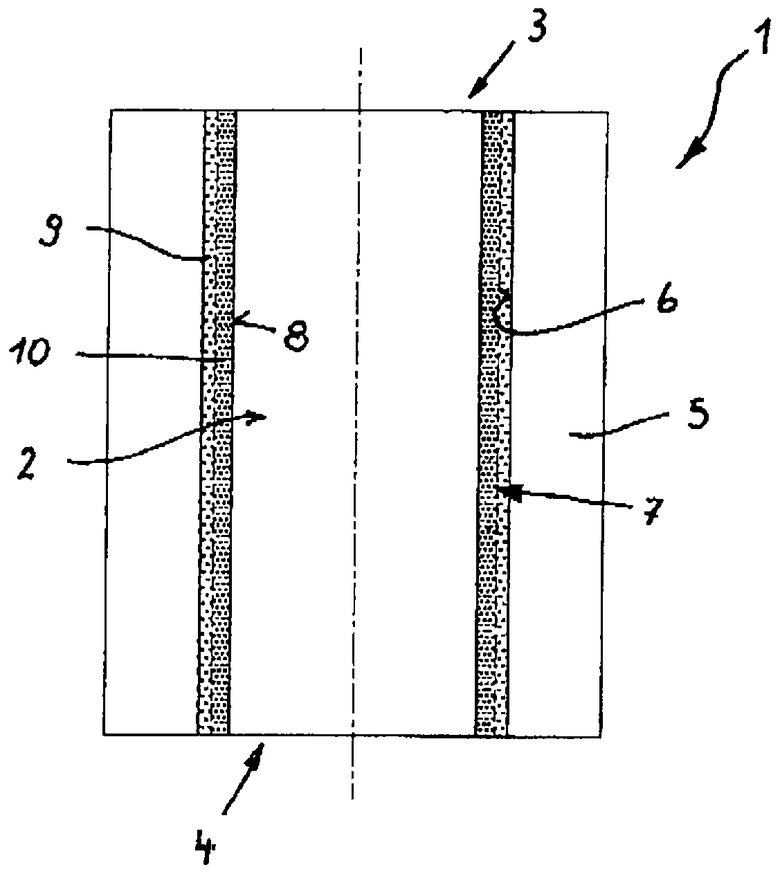

На чертеже показана труба 1 кристаллизатора для непрерывной разливки стали. Труба 1 кристаллизатора имеет фасонную полость 2, поперечное сечение которой на торцевом конце 3 со стороны заливки больше, чем на конце 4 со стороны выхода заготовки.

Основной корпус 5 трубы 1 кристаллизатора состоит из сплава меди, предпочтительно, на основе меди/хрома/циркония (CuCrZr).

Внутренняя сторона 6 трубы 1 кристаллизатора покрыта износоустойчивым слоем 7 из хрома. Слой 7 выполнен двухслойным, причем твердость слоя 7 уменьшается от поверхности 8 со стороны заготовки в направлении к трубе 1 кристаллизатора или внутренней стороне 6 трубы 1 кристаллизатора.

При этом износоустойчивый слой 7 выполнен из двух отдельных износоустойчивых слоев, хромовых слоев 9 и 10 с различной твердостью. Хромовый слой 9 со стороны трубы имеет, предпочтительно, твердость 650 HV. Хромовый слой 10 со стороны заготовки, более твердый по сравнению с ним, имеет твердость, равную от 1000 до 1050 HV.

Для получения первого хромового слоя 9 трубу 1 кристаллизатора или ее основной корпус 5 подвергают хромированию в состоянии отжига на твердый раствор, и затем подвергают отверждению при термообработке. Таким образом корпус 1 кристаллизатора получает свою окончательную твердость. После некоторого периода хранения хромовый слой 9 приобретает твердость 650 HV. Для повышения защиты от износа во время дополнительного процесса нанесения покрытия наносится второй хромовый слой 10, имеющий твердость 1050 HV.

Износоустойчивый слой 7 имеет, в общей сложности, толщину 250 мкм, причем толщина хромового слоя 9 составляет 100 мкм, а толщина хромового слоя 10 составляет 150 мкм.

Преимущество выполнения износоустойчивого слоя 7 в виде двух слоев заключается в уменьшении разницы между твердостью и вязкостью на переходе от основного корпуса 5 к хромовому слою 9, при обеспечении высокой твердости на поверхности 8 со стороны заготовки за счет хромового слоя 10.

Перечень позиций

1 - труба кристаллизатора;

2 - фасонная полость;

3 - торцевой конец детали 1;

4 - нижний конец детали 1;

5 - основной корпус детали 1;

6 - внутренняя сторона;

7 - слой, защищающий от износа;

8 - поверхность со стороны заготовки;

9 - хромовый слой со стороны трубы;

10 - хромовый слой со стороны заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР, ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ | 1997 |

|

RU2182058C2 |

| ПОДДАЮЩИЙСЯ ТВЕРДЕНИЮ И УПРОЧНЕНИЮ МЕДНЫЙ СПЛАВ | 2003 |

|

RU2301844C2 |

| СПОСОБ ВЗРЫВНОЙ КАЛИБРОВКИ КРИСТАЛЛИЗАТОРА | 2002 |

|

RU2301128C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2171730C2 |

| ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ КРИСТАЛЛИЗАТОР | 1999 |

|

RU2240892C2 |

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА | 2003 |

|

RU2319575C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МЕДНЫЙ СПЛАВ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2002 |

|

RU2307000C2 |

| КРИСТАЛЛИЗАТОР ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 2004 |

|

RU2359779C2 |

| ТРУБКА ТЕПЛООБМЕННИКА | 1997 |

|

RU2179292C2 |

| КРИСТАЛЛИЗАТОР | 2006 |

|

RU2404014C2 |

Изобретение относится к области металлургии и может быть использовано при непрерывной разливке. В предлагаемом изобретении корпус кристаллизатора отжигают на твердый раствор, затем наносят износоустойчивый слой из хрома. После чего осуществляют отверждение покрытого хромом корпуса кристаллизатора. Износоустойчивый слой выполняют двухслойным за счет осуществления дополнительного твердого хромирования внутренней поверхности корпуса кристаллизатора после отверждения. При этом первый хромовый слой имеет твердость 500-850 HV, а второй хромовый слой имеет твердость 850-1050 HV. Предлагаемое изобретение позволяет осуществлять многослойное хромирование корпуса кристаллизатора с постепенным переходом твердости, а также значительно уменьшить трещинообразование на внутренней поверхности кристаллизатора. Увеличение толщины износоустойчивого слоя в направлении разливки обеспечивает высокую температуру стенки кристаллизатора в зоне зеркала расплава при одновременном увеличении защиты от износа в направлении разливки. 2 с. и 5 з.п. ф-лы, 1 ил.

| DE 3142196 A1, 11.05.1983 | |||

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2006338C1 |

| RU 2055682 C1, 03.10.1996 | |||

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ И ЛИТЕЙНАЯ ФОРМА МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ | 1991 |

|

RU2020034C1 |

Авторы

Даты

2003-08-27—Публикация

1998-12-16—Подача