Изобретение относится к металлургии, в частности к сплавам для изготовления литого режущего инструмента.

Известна быстрорежущая инструментальная сталь 85х4М5ф2В6Л (Р6М5Л) [1] содержащая, мас.

Углерод 0,82 0,90

Марганец не более 0,50

Кремний не более 0,50

Хром 3,80 4,40

Вольфрам 5,50 6,50

Ванадий 1,70 2,10

Никель не более 0,50

Сера не более 0,025

Фосфор не более 0,03

Недостатком этого сплава является невысокая ударная вязкость из-за неоднородности структуры и высокая стоимость, обусловленная наличием дорогостоящего вольфрама.

Наиболее близким к изобретению по технической сущности и достигаемому результату является инструментальный сплав [2] содержащий, мас.

Углерод 1,25 2,20

Марганец 0,30 1,80

Кремний 1,40 2,60

Хром 5,60 8,00

Ванадий 4,30 7,60

Молибден 0,10 3,50

Алюминий 0,10 0,50

РЗЭ 0,02 0,15

Железо остальное

Недостатком этого сплава является то, что в медленноохлаждаемых отливках (например, в массивных отливках или при литье по выплавляемым моделям) получается крупнозернистая микроструктура и обусловленные этим низкие значения теплостойкости, механических свойств сплава и стойкости изготовленного из него литого инструмента.

Для повышения механических свойств, теплостойкости сплава и стойкости литого режущего инструмента из него предлагаемый сплав, содержащий углерод, марганец, кремний, хром, ванадий, молибден, углерод, железо, дополнительно содержит барий и серу при следующем соотношении компонентов, мас.

Марганец 0,20 0,60

Кремний 0,20 0,65

Хром 4,00 8,50

Ванадий 2,00 8,50

Молибден 3,50 9,00

Барий 0,01 0,12

Сера 0,02 0,15

Углерод 0,8 2,5

Железо остальное,

при этом (Cr+Mo+1,5Si)≥9,5.

В качестве примеси в сплаве может содержаться фосфор в количестве до 0,03 мас.

В составе предлагаемого сплава отсутствует дорогостоящий вольфрам, сплав обладает повышенными по сравнению с аналогом и прототипом механическими свойствами и теплостойкостью. Для изготовления режущего инструмента из предложенного сплава можно использовать литые заготовки, не подвергаемые горячей пластической деформации. Режущий инструмент из предлагаемого сплава обладает более высокой стойкостью.

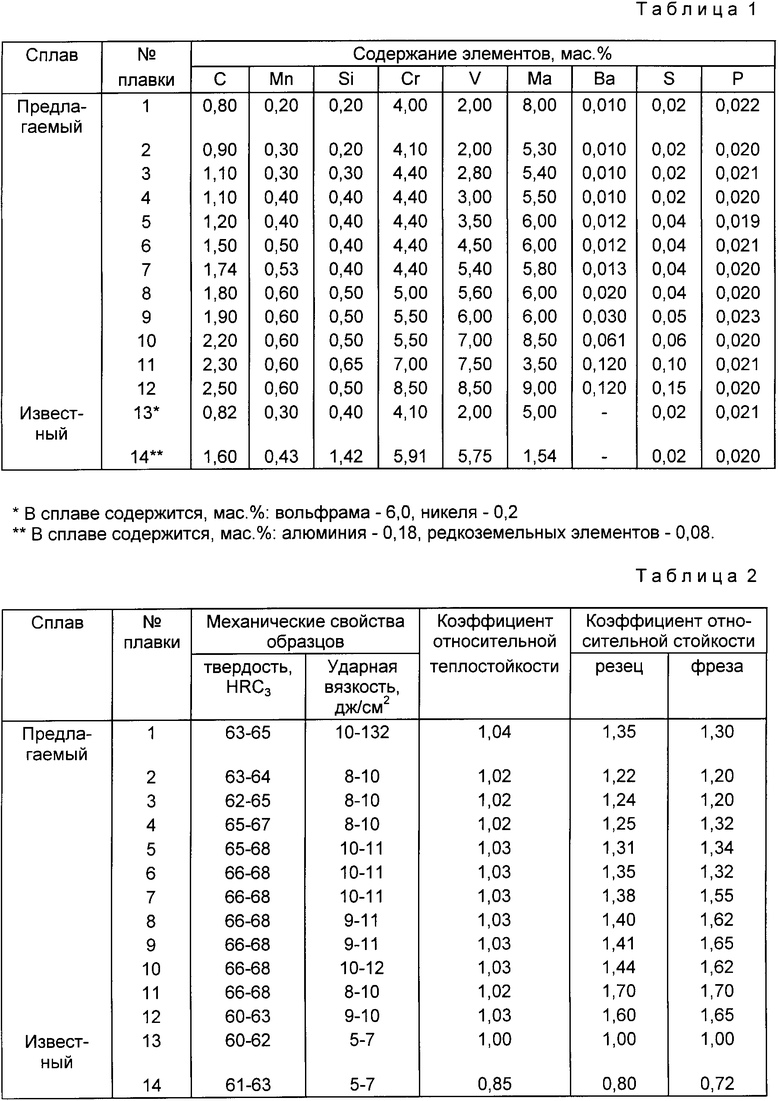

Химический состав известных и предлагаемых сплавов и соответствующие им свойства приведены в табл. 1 и 2.

Плавки проводили в открытых индукционных печах на шихте, состоящей из стального лома, электродного боя и ферросплавов.

Заготовки с размерами 12х22х120 мм для отрезных резцов получали литьем по выплавляемым моделям; круглые стержни диаметром 60 мм для фрез отливали в сухие формы из хромомагнезита. Заготовки образцов для определения ударной вязкости получали литьем по выплавляемым моделям.

Механическая обработка заготовок осуществлялась после отжига по обычным режимам для стали Р6М5.

Термообработка инструмента включала закалку с нагревом в соляной ванне до температуры 1180 1225oC и охлаждением в индустриальном масле и двухкратный отпуск при температуре 520 540oC.

Теплостойкость сплава характеризовалась изменением твердости термообработанных образцов после 4-часовой выдержки при температуре 610 -620oC и охлаждения на воздухе до комнатной температуры. За единицу принята теплостойкость стали Р5М5, равная 59 60.

За единицу стойкости инструмента принята стойкость дисковых фрез и отрезных резцов, изготовленных из стали Р6М5, которая по результатам испытаний составила соответственно 40 и 420 мин.

Источники информации

1. ГОСТ 977-88 "Отливки стальные. Общие технические требования".

2. Авторское свидетельство СССР N 1330202, кл. C 22 C 38/24, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 1995 |

|

RU2085609C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1996 |

|

RU2104325C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

Изобретение относится к металлургии, в частности к инструментальному сплаву для изготовления литого режущего инструмента. Сущность изобретения: повышение механических свойств теплостойкости сплава и стойкости литого режущего инструмента из него. Сплав, содержащий марганец, серу, кремний, хром, ванадий, молибден, углерод, железо, дополнительно содержит барий при следующем соотношении компонентов, мас.%: углерод 0,8 - 2,5, марганец 0,20 -0,60, кремний 0,20 - 0,65, хром - 4,00 -8,50, молибден 3,50 - 9,00, барий 0,01 -0,12, сера 0,02 - 0,15, железо остальное, при этом выполняется следующее соотношение: (хром+молибден+1,5 кремний)≥9,5. 2 табл.

Инструментальный сплав, содержащий углерод, марганец, кремний, хром, ванадий, молибден, серу, железо, отличающийся тем, что он дополнительно содержит барий при следующем соотношении компонентов, мас.

Углерод 0,8 2,5

Марганец 0,20 0,60

Кремний 0,20 0,65

Хром 4,00 8,50

Ванадий 2,00 8,50

Молибден 3,50 9,00

Барий 0,01 0,12

Сера 0,02 0,15

Железо Остальное

при этом выполняется следующее соотношение: (хром + молибден + 1,5 • кремний) ≥ 9,5.0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Комнатная печь | 1925 |

|

SU977A1 |

| Отливки стальные | |||

| Общие технические требования | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1330202, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1995-08-15—Подача