Изобретение относится к способам нанесения покрытия и к устройствам его осуществления и может быть использовано при нанесении легированного металлического и полимерного покрытия для защиты от коррозии и износа металлоизделий и труб.

Известен способ восстановления деталей наплавкой трением порошковыми материалами. Наплавка трением с помощью порошкового материала представляет процесс нанесения на торцевую или боковую поверхность изделия из более легкоплавкого материала. Наплавляемый материал в виде опилок или порошка закладывается в специальную форму, спрессовывается в брикет и после начала вращения приводится в контакт с изделием. На поверхности контакта возникают силы трения с тепловыделением между поверхностью изделия и брикетом. Вращение прекращается по мере наплавления слоя требуемой толщины. Известные способы наплавки основаны на сварке трением под давлением, при котором свариваемые или наплавляемые заготовки нагреваются в результате механического трения их сопряженных поверхностей.

Машина для сварки и наплавки трением включает комплекс механических, электрических, пневматических и гидравлических устройств для закрепления соединяемых заготовок, их нагрева и пластического деформирования нагретого металла с целью образования сварного или наплавленного соединения или покрытия.

Устройство для сварного или наплавленного соединения или покрытия включает: механизм вращения, механизм торможения, привод усилия, привод вращения, силовую головку, зажим неподвижной заготовки, каретку, суппорт, следящее устройство, осадочную матрицу.

Недостатками существующих способов-прототипов является существенный прогрев детали вглубь от места контакта и возможное коробление детали, металлоизделия, трубы, сложность процесса и его регулировки, трудность нанесения сплошности защитного покрытия наплавкой трением. Сложность наплавки трением на изделия не кругового сечения.

Недостатками существующих устройств является относительная сложность конструкции, устройства и управления процессом.

Целью изобретения является повышение технологичности процесса и упрощение устройства, повышение коррозионноизносостойкости защитного покрытия на металлоизделиях асимметричной формы деталей, труб и резервуаров, включая изделия и форм вращения, т.е. кругового симметричного сечения, повышение производительности и качества покрытия, управляемости процесса.

Суть способа состоит в получении и нанесении защитного покрытия на металлоизделия произвольной формы наплавкой трением металло- или полимердисперсного потока газо- или гидросмеси со сверхзвуковой скоростью динамического потока, направленного под углом оптимального трения к защищаемой поверхности. Обычно это угол от 7 до 70o. Предел 90o.

Наплавка трением в предлагаемом изобретении осуществляется металло- или полимердисперсным динамическим потоком. В зависимости от угла атаки, в общем случае, изменяющемся от 0 до 90o, происходит торможение газового потока, несущего дисперсные частицы металла или полимера в виде газовзвеси, например цинковой пыли или порошка алюминия, титана или оксидов металлов. При торможении потока повышается температура и осуществляется разогрев частиц, которые могут быть от коллоидно-дисперсной формы до порошка и, или находиться в форме аэрозольных частиц металла. В момент контактного газодинамического трения с поверхностью металла выделяется тепло трения, частицы оплавляются, образуя наплавленный защитный слой. Таким образом, трущейся деталью в предлагаемом изобретении является полидисперсная газовзвесь или гидросмесь, вытекающая из сопла Лаваля со сверхзвуковой скоростью.

Полидисперсная взвесь металла или пластмассы (полимера размолотая эпоксидная затвердевшая смола или поливинилхлорид) может находиться во взвешенном состоянии в баллоне или в форме гидросмеси, которая затягивается в горловину сопла Лаваля (или впрыскивается форсункой) на выходе из сопла капельки гидросмеси при сверхзвуковых скоростях мгновенно взрывообразно вскипают и испаряются, цинковая пыль, находящаяся, например, в гидросмеси, приобретает дополнительный импульс, и со сверхзвуковой скоростью частицы цинка трутся о поверхность защищаемой поверхности металлоизделия, трубы или стального резервуара, выделяя тепло, достаточное для расплавления частиц металла и образования наплавленного покрытия. Таким образом, сопло Лаваля может работать газовым потоком (инертным газом, воздухом или любым другим газом, включая хлоргаз с подачей диоксида титана и осаждения тетрахлорида на защищаемую поверхность) и засасывать газовзвесь, или гидросмесь, или металлическую пыль, или порошок (алюминия, титана), неся дисперсные частицы со сверхзвуковой скоростью, обеспечивая наплавку газодинамическим трением, которая является после охлаждения защитным наплавленным покрытием, полученным газодинамическим трением, а не механическим, как по прототипу. В этом усматривается новизна и полезность, поскольку газовым потоком легко управлять, меняя угол атаки и скорость потока или, и, концентрацию полидисперсного металла или измельченных отходов пластмассы-полимеров.

Способ также не исключает и работу сопла Лаваля потоком полидисперсной газовзвеси с выходом на срезе сопла Лаваля полидисперсных частиц металла или пластмассы со сверхзвуковой скоростью и расплавлением их газодинамическим трением при контакте наносимого материал с защищаемой поверхностью с образованием наплавленного защитного покрытия, предохраняющего основной металл от коррозии и износа.

Для получения особо качественных покрытий нанесение наплавленного газодинамическим трением покрытия может осуществляться в вакууме. Для нанесения тугоплавких защитных покрытий на металлоизделия полидисперсным частицам металла или другого материала придается заряд, а частицы дополнительно разгоняются электромагнитным полем (магнитным или электростатическим) путем внешней обмотки сопла Лаваля соленоидной катушкой, повторяющей форму сопла Лаваля.

По другому варианту наплавленные газодинамическим трением покрытия могут получаться и наноситься очередью выстрелов полидисперсного, порошкового или гранулированного защитного материала из автоматического устройства на защищаемую металлическую поверхность. При этом производительность защитных покрытий наплавкой газодинамическим трением будет зависить от скорострельности защитного порошка или гранул материала, размещаемого в гильзе патрона (или другого устройства) и от угла атаки к поверхности защищаемого металла. При этом в качестве автоматического устройства может быть использовано автоматическое стрелковое оружие: автоматы и пулеметы, гильзы патронов которых заряжены порошком или гранулами защитного наплавляемого материала. Для нанесения наплавленных покрытий газодинамическим трением могут быть в первую очередь использованы легкоплавкие материалы или металлы: цинк, алюминий, титан, пластмасса, твердая эпоксидная смола и др.

Для нанесения особо ответственных наплавленных защитных покрытий на поверхность металлоизделий: деталей и труб, процесс нанесения осуществляется в вакууме с остаточным давлением не более 1,2 • 10-2Па. В этом случае деталь, металлоизделие помещается в вакуум-камеру или из трубы отсасывается газ, воздух. Контактное трение осуществляется газодинамическим путем с углом атака полидисперсного потока 7-90o.

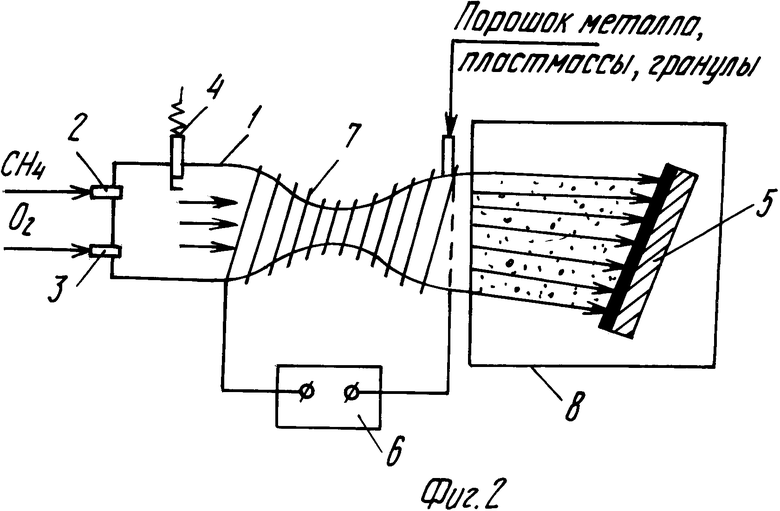

Устройство для наплавки покрытий газодинамическим трением полидисперсного потока о поверхность металлоизделия включает форсунку 1 с соплом Лаваля 2, баллон 3 с полидисперсным защитным материалом, находящийся в состоянии газо- или гидросмеси под давлением сжатого газа от компрессора 4, распределительную перфорированную гребенку 7, вакуум-камеру 8, регулировочные вентили 9, металлоизделие 10.

Для дополнительного разгона частиц сопло Лаваля размещается внутри соленоида 5 (соленоидной катушки), повторяющего форму сопла Лаваля, по которому пропускается электроток от источника тока 6.

В качестве полидисперсного защитного материала применим металлический порошок, металлическая пыль, гранулы, аэрозоль, коллоидно-дисперсная взвесь металлов, их оксидов и гидрозолей, гидроокисей, причем полидисперсный порошок подается в виде газовзвеси или, и, суспензии коллоидно-дисперсных частиц в воде или другой жидкости.

Устройство работает следующим образом. В сопло Лаваля 2 форсунки 1 помещается сжатый газ от компрессора 4. Поток газа в конфузоре сопла Лаваля может иметь дозвуковую скорость, но при подходе к суженной части сопла Лаваля скорость газового потока возрастает в горловине сопла Лаваля и диффузоре его до сверхзвуковой и выше, равной 1-20 скоростей звука. Полидисперсный защитный материал в баллоне 3 приводится во взвешенное состояние в форме газо- или гидросмеси, например коллоидно-дисперсной металлической пыли посредством сжатого газа и распределительной перфорированной гребенки 7 и подается (подсасывается) в сопло Лаваля 2, выходя с диффузорной части сопла Лаваля со сверхзвуковой скоростью полидисперсного потока, контактирующего с защищаемой поверхностью металлоизделия под углом 7-90o. В результате газодинамического трения и торможения полидисперсного потока полидисперсный защитный материал за счет выделения тепла трения расплавляется и наплавляется на поверхность металлоизделия. Толщина наплавляемого покрытия легко регулируется скоростью полидисперсного потока, его консистенцией (концентрацией частиц и их диаметром) и углом контактного трения.

Для дополнительного разгона частиц полидисперсного материала размыкается электрическая цепь между соленоидом 5 и источником тока 6, при этом на частицы действует электромагнитное поле, выталкивающее полидисперсные частицы из соленоида и сопла Лаваля.

Схема такого устройства показана на фиг. 1.

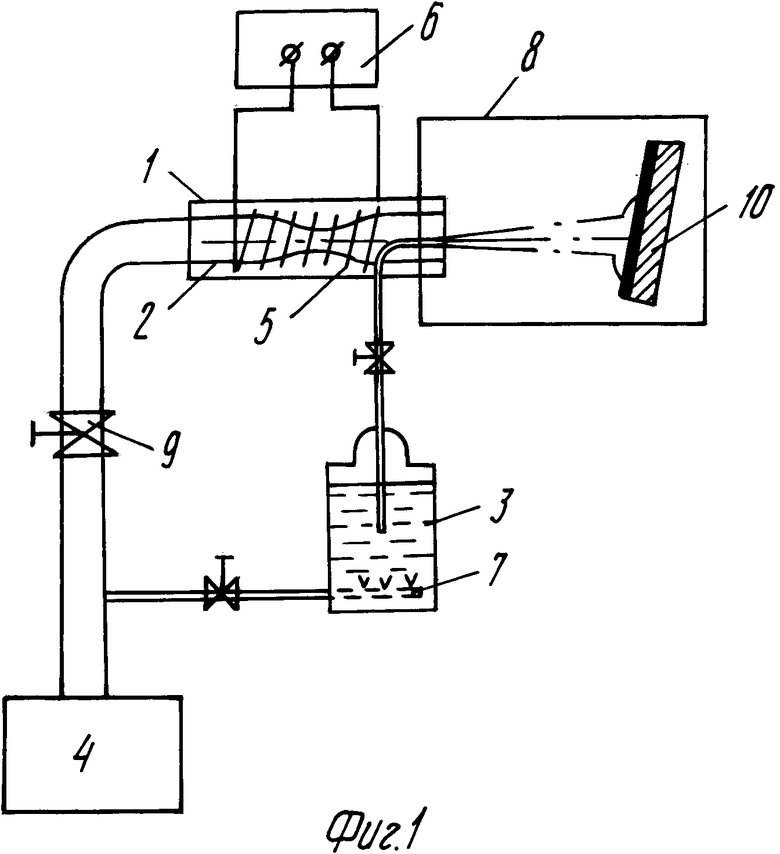

По другому варианту форсунка 1 представляет собой камеру сгорания, выполненную в форме сопла Лаваля, как показано на фиг. 2.

В камеру сгорания 1 подводится горючий газ, например метан или нефтяной газ, и окислитель кислород посредством соответствующих патрубков 2 и 3. В камере 1 устанавливается электросвеча-запальник 4. Смесь воспламеняется и продукты сгорания со сверхзвуковой скоростью истекают из сопла Лаваля, где на пути потока впрыскивается полидисперсный материал, что может быть осуществлено в диффузорной части или на выходе из нее. Далее полидисперсный поток направляется на металлоизделие, где вследствие газодинамического трения и торможения полидисперсного потока выделяется тепло, достаточное для наплавки покрытия защитного материала на металлоизделии 5. Вакуум-камера 8.

Для дополнительного разгона частиц и продуктов сгорания сопло Лаваля камеры сгорания 1 размещается в соленоиде, подключаемом к источнику тока 6.

По третьему варианту наплавка защитного покрытия на металлоизделие осуществляется газодинамическим трением выстреливаемого защитного материала очередью из автоматического стрелкового или реактивного оружия под углом контактного трения 7-90o. Для этой цели полидисперсный защитный материал в виде порошка или гранул засыпается в боевой патрон, заливается эпоксидной смолой или герметизируется другим термопластичным материалом. Патроны, начиненные защитным материалом, располагаются в кассете, которая подается в ствол стрелкового автоматического оружия, например автомат, пулемет, ракетное реактивное оружие по типу "Катюши", и выстреливается на мишень - металлоизделие под контактным углом трения 7-90o. При этом на металлоизделии образуется наплавленный слой из защитного материала. Боевой патрон помимо защитного материала в порошковой и, или гранульной форме содержит взрывчатое вещество, например порох, и капсюль. Патроны в виде кассет направляются, например, в замковую часть ствола, где посредством ударника детонирует капсюль и осуществляется газодинамическое горение пороха с давлением на дисперсный и полидисперсный защитный материал. Таким образом, по третьему варианту устройство содержит боевой патрон, начиненный защитным материалом, или патроны, располагаемые в ленточной или дисковой кассете и посылаемые в ствол автоматического стрелкового орудия, например автомат или пулемет. Для производства особо качественных покрытий, полученных наплавкой газодинамическим трением защитного материала о поверхность металлоизделия, выстрелы очередью осуществляются на защищаемое металлоизделие в вакууме с остаточным давлением не более 1,2 • 10-2 Па. Особо качественные покрытия путем наплавки газодинамическим трением в вакууме достигаются за счет более высоких скоростей потока и выделения вредных газов из наплавляемого материала в момент контактного трения, в том числе и при ударе.

Изобретение иллюстрируется следующими примерами.

Пример 1. В форсунку 1 с соплом Лаваля 2 подается газ под давлением 0,5 МПа, а из баллона 3 засасывается коллоидно-дисперсный материал в виде металлической пыли цинка, суспендированной в воде. В диффузной части сопла Лаваля суспензия из полидисперсного материала цинка с размером частиц 1-10 мкм распыляется до аэрозольных частиц жидкости, например воды или ГКЖ-94, содержащих частицы металла и со сверхзвуковой скоростью, равной 400 м/с, газодинамический полидисперсный поток осуществляет контактное трение с наплавкой защитного слоя покрытия за счет расплавления частиц при трении и торможении газодинамического потока о поверхность металлоизделия при различных углах атаки от 7 до 90o. При этом прочносцепленные покрытия после остывания наплавленного слоя образуются при контактном угле атаки, равном 30-90o, а при углах атаки 7-30o образуются менее прочно сцепленные наплавленные покрытия. Расход полидисперсной суспензии цинковой пыли составил 5-10 г/с. Расстояние от среза сопла Лаваля до поверхности металлоизделия из стали Ст.20 составляло 100-200 мм. Толщина покрытия наплавкой составляет 5-10 мкм, по характеру оцинкованная поверхность стали. Аналогичные результаты получаются при газодинамическом трении частиц алюминиевой пыли, наносимой на металлоизделие в форме газовзвеси из баллона 3. Покрытие предотвращает коррозию стали в воде на 99%

Пример 2. Условие то же, что и в примере 1, но наплавленный слой наносится из полидисперсного оксида алюминия (Al2O3) с размером частиц 1-10 мкм на металлоизделие в виде детали из стали Ст.20 прямоугольной формы. Нанесение наплавленного покрытия из оксида алюминия осуществлено путем полидисперсного потока воздуха в вакууме с остаточным давлением 1,2 • 10-2 Па. При этом толщина покрытия после охлаждения наплавки до комнатной температуры, равной окружающей среде, составила 5-10 мкм. Скорость газового потока увеличилась до 480 м/с. Степень защиты стального металлоизделия алюминированным наплавным слоем составила от коррозии в минерализованной пластовой воде хлоркальциевого типа с солесодержанием 30 г/л 100% Покрытие хорошо сцеплено при угле атаки 70o с металлоизделием.

Пример 3. В камеру сгорания, выполненную в форме сопла Лаваля, подается метан и кислород. Горючая смесь воспламеняется электрозапальником (электросвечой). Сверхзвуковая скорость продуктов сгорания достигается с помощью сопла Лаваля. Подсос полидисперсного материала осуществляется в зону с минимальным давлением в сопле Лаваля, а скорость полидисперсного потока достигает сверхзвуковой, порядка 660 м/с (2 Маха). В качестве защитного полидисперсного материала применен порошок титана TiO2, крупностью 10-1 мкм. Наплавленное защитное покрытие нанесено на деталь из стали Ст.20 на расстоянии 200 мм от среза сопла (диффузора) под углом контактного трения 70o. Толщина титанированного защитногo наплавного слоя составила 15 мкм с эффектом защиты от коррозии в пластовой воде по примеру 2, равным 100%

Пример 4. Условия те же, что и в примере 3, только сопло Лаваля размещается внутри соленоида, повторяющего по форме сопло Лаваля, по которому пропускается ток от источника тока. При этом скорость полидисперсного газодинамического потока возрастает до 990 м/с (ЗМ), а толщина покрытия при угле контактного трения 70o становится равной 27-37 мкм с эффектом защиты от коррозии и износа абразивного в пластовой воде 100%

Пример 5. В боевой патрон засыпается защитный полидисперсный материал в виде металлического порошка 10-50 мкм Al2O3 и выстреливается из автомата на металлоизделие под углом 90o со скорострельностью 600 выстрелов в минуту, при этом начальная скорость полидисперсного потока составляет порядка 900 м/с. Расстояние до поверхности металлоизделия составляет 5 м. При этом толщина наплавленного защитного покрытия составила 30 мкм. То же при стрельбе в вакууме 50 мкм. Эффект защиты от коррозии и абразивного износа в пластовой воде по примеру 2 в присутствии песка крупностью 0,25 мм при скорости движения пластовой воды 2 м/с составил 100% При этом сцепляемость наплавленного алюминиевого покрытия настолько высока, что не отбивается даже молотком. По-видимому образуется наплавленно-сваренное с основой металла из стали Ст. 20 алюминиевое защитное покрытие.

Пример 6. Условия те же, что и в примере 5, только защитный материал в виде гранул ⊘ 2-5 мм засыпаются в патроны, запасовываются в кассету пулемета и выстреливаются под углом 70o к защищаемой поверхности металлоизделия в виде листа, укрепленного на станине. Гранулы выполнены из пластмассы и вылетают под действием газодинамического потока со скоростью 850 м/с, при этом на металлоизделии образуется наплавленное пластмассовое защитное покрытие толщиной 140 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХЗВУКОВОЙ ГАЗОПОРОШКОВОЙ НАПЛАВКИ ЗАЩИТНЫХ ПОКРЫТИЙ | 2007 |

|

RU2346077C2 |

| Способ нанесения покрытия | 1988 |

|

SU1671433A1 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ НЕФТИ, НЕФТЕПРОДУКТОВ, ЗОЛЫ И НЕФТЕКОКСА | 1992 |

|

RU2057194C1 |

| СПОСОБ ГЛУШЕНИЯ ГЛУБОКИХ И СВЕРХГЛУБОКИХ СКВАЖИН И ТРУБОПРОВОДОВ | 1992 |

|

RU2100567C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| РАСТВОР ДЛЯ ВЫЩЕЛАЧИВАНИЯ РУДНЫХ МИНЕРАЛОВ И КОНЦЕНТРАТОВ | 1991 |

|

RU2061768C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКЦИИ СКВАЖИН ОТ СЕРЫ И ЕЕ СОЕДИНЕНИЙ | 1992 |

|

RU2048504C1 |

Использование: нанесение легированного металлического и полимерного покрытия для защиты от коррозии и износа металлоизделий и труб. Сущность изобретения: способ нанесения покрытия, при котором материал покрытия используют в виде потока мелких частиц, а этому потоку сообщают сверхзвуковую скорость выстрелом или автоматической очередью выстрелов. Материал покрытия используют в виде гранул, порошка, суспензии, газовзвеси или ультрадисперсных частиц и капель, в том числе заряженных. Способ обеспечивает повышение производительности и качества покрытия, в частности на изделиях, имеющих форму вращения. 4 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1618778, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1990-07-03—Подача