со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1990 |

|

RU2102528C1 |

| УСТРОЙСТВА С ПОКРЫТИЕМ ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ И ГАЗОВОЙ СКВАЖИНЫ | 2009 |

|

RU2529600C2 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОКРЫТИЕ СО СВЕРХНИЗКИМ ТРЕНИЕМ ДЛЯ БУРИЛЬНЫХ КОЛОНН В СБОРЕ | 2009 |

|

RU2509865C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ | 1996 |

|

RU2129057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

Изобретение может быть использовано при нанесении легированного металлического и полимерного покрытия для защиты от коррозии и износа, в частности, труб. Цель изобретения - повышение стойкости защитного покрытия, повышение производительности способа и качества покрытия. Покрытие, образованное наплавкой трением, подвергают химической обработке. Наплавку трением можно производить несколькими прижимаемыми к трубе стержнями, равномерно расположенными по ее окружности. Химический реагент для обработки используется также и в качестве рабочей среды для прижатия стержней. Наличие нескольких стержней обеспечивает предварительный подогрев, равномерность нагрева и равномерность центрирования. 6 з.п. ф-лы, 3 ил.

Изобретение относится к способам нанесения покрытия и может быть использовано при нанесении легированного мателлического и полимерного покрытия для защиты от коррозии и износа, в частности, труб.

Цель изобре ения - повышение стойко- ст и защитного Покрытия, повышение производительности и качества покрытия.

Способ заключается в следующем. Поверхностный слой детали, на которую нано сится покрытие, нагревают механическим трением стержнем из наплавленного материала до температуры расплава и наварки защитного слоя. Защитным материалом может быть легированная сталь, пластмасса, никель, свинец или другие метлллы. Защитный слой может быть композитным, включающим материал основы трубы и трущегося материала

Способ позволяет осуществить комбинированную зг,щиту механическим и химическим путем. Способ малоэнергоемок, прост в обращении, легко поддается автоматизации. Способ позволяет надежно защищать трубы из обычных углеродистых сталей, насосно-компрессорные трубы и обсадные колонны скважин, избирательно покрывая их защитным материалом, что позволит радикально продлить срок нефтепромыслового оборудования, работающего в условиях агрессивной продукции скважин и циклических знакопеременных нагрузок, в том числе и глубиннонасосных штанг и деталей насосов. При этом подготовка поверхности перед нанесением защитного покрытия исключается, а значит исключаются и трудоемкие операции по зачистке, дробеструйной обработке и обезжириванию поверхности, Способ гигиеничен, легко управляем, поддается компьютеризации и

с

VI

Ј

СА CJ

весьма технологичен. Адгезия защитного покрытия осуществляется по юненильным поверхностям с подключением молекулярных сил вэаимодейстьип, сцепления.

Процесс нанесения защитного покры- 1ия наплавкой трением осуществляется по фазам. В первой фазе происходит начальная притирка материала тру&ы и защитного металла по поверхности контактного трения. При этом снимаются жировые и нефтя- ные масляные пятна, выступы шероховатости, граничное трение переходит в сухое. Во второй фазе имеет место лавинообразное увеличение числа взаимодействующих выступов, увеличение площади контакта и скачкообразный рост температуры в приповерхностном трущемся слое. С ростом температурь сни+чется предел текучести металла, поячпяегся гонкий слой пластифицированного металла. На этой стадии дчя не сгобо отпст-лленНЫХ ЗАЩИТНЫХ ПОКрЫт,Й МОЖНО ОКОНЧИТЬ

гфоцесс.

Дпч особо отоетственных защитных покрытий за втооой фазой сразу следует третья фаза, отличающаяся постепенным подъемом температуры и спадом момента трения. При этом начинается гытеснение пластифицированного металла и к концу третьей фазы гемпграгурл в приповерхностном трущемся слое дост игает максимума, а момент трения, мощность тепловыделения и скорость осадки стабилизируются. Состояние защитного слоя покрытия близко к квазистационарному. Четвертая фаза характеризуется кво нестационарным процессом трения, который соответствует установившемуся состоянию основных параметров процесса образования защитного покрытия, а именно температуры в покрытии, момента трения, мощности теплопыдч ления, скорости осадки защитного слсм. К концу четвертой фазы контактная поверх ность защитою слоя чодготовлена к образованию наваренного защитного покрытия. металл в приповерхностном слое пластифицирован, контактная поверхность активирована, обломки пленок окислоп удалены в граг. Фаза характеризуется разведением контактирующих поверхностей с обра- зованием на внутренней и ьнешней поверхностях трубы из обычно.. углеродистой стали покрытия из пластмассы кого металла. При этом температура тргнпя должна соответствовсть темперагу; -, плавления материала трущегос0 стержня.

Возможно получение комбинированных покрытий, получаемых последовательно механическим трением защитного материала, например свинцового стержня,

по защищаемой поверхности трубы до температуры его расплава и химическим нанесением защитного слоя путем струйного разбрызгивания, например, водного раствора сернокислого натрия с образованием на металлической защищаемой поверхности трубы сначала наплавленного свинцового слоя, на свежеобразованной поверхности которого образуется сразу за0 щитный противокоррозионный слой сульфата свинца, труднорастворимого в воде и защищающего стальную внутреннюю и внешнюю поверхности трубы от коррозии и износа.

5 В качестве защитного материала для стальных поверхностей могут быть использованы, кроме легированных сталей и сплавов, алюминий, титан, никель, цинк и другие, а также спрессованные в виде стер0 жней отходы пластмасс бытовой химии.

Для обеспечения возможности нанесения покрытия на внутреннюю и внешнюю поверхности трубы, внутреннюю и нэруж ную поверхности ее нагревают механиче5 ским трением стержнями из защитного материала до температуры наплавки защитного покрытия с последующей обработкой химическими реагентами путем распыления водных растворов, аэрозолей или газов,

0 Длч повышения производительности и качества наплавку осуществляют несколькими, например тремя, стержнями, равномерно расположенными по окружности или по спирали, Стержни поджимают пружина5 ми или давлением рабочей среды, которую одновременно используют для осевого перемещения заготовки. Для этой цели может быть использован в качестве рабочей среды химический реагент. Прижатие стержней ре0 гулируют.

Температура в приповерхностном слое трущегося защитного материала может изменяться от 250 до 1300°С и регулироваться частотой вращения, осевым усилием, ради5 алышм прижимом стержней защитного материала, давлением, длительностью контакта трущихся поверхностей.

Если требуется защитное покрытие наплавленного типа полимерными стержня0 ми, то лекальный нагрев на границе поверхностей сталь - пластмасса поддерживают в пределах 240-340°С, для цинкового стержня 419 120°С, для свинцового стержня 327°С, для алюминиевого стержня

5 ббО°С, для легированных стержней 1000- 1300°С, а о отдельных случаях и сыш,е, гели использовать порошковые или консистентные присадки в трущийся слой. При контактном трении действует внутренний источник тепловой энергии, вызывающий

быстрый локальный нагрев контактирующих поверхностей защитного материала и основы материала трубы, при этом не исключено, что процессы взаимодиффузии на ювенильных поверхностях на участках локального нагрева скачкообразно возрастают, что может вызвать диффузионное насыщение легирующими компонентами и упрочнение приповерхностного слоя трубы.

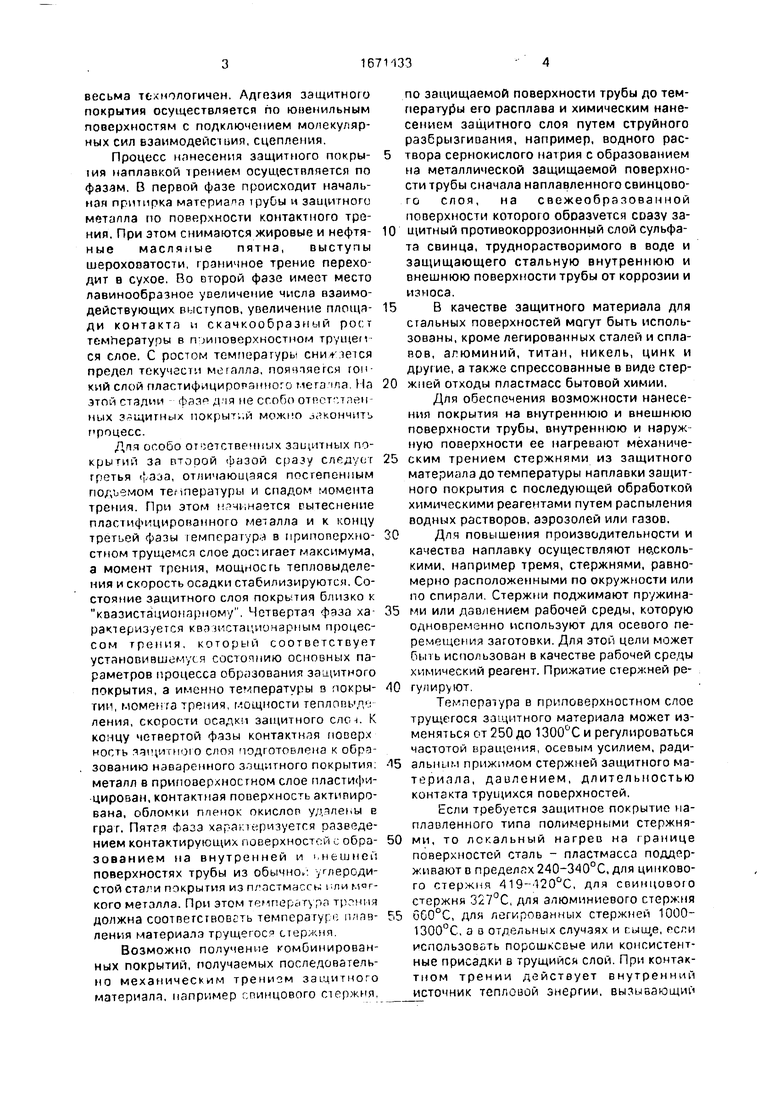

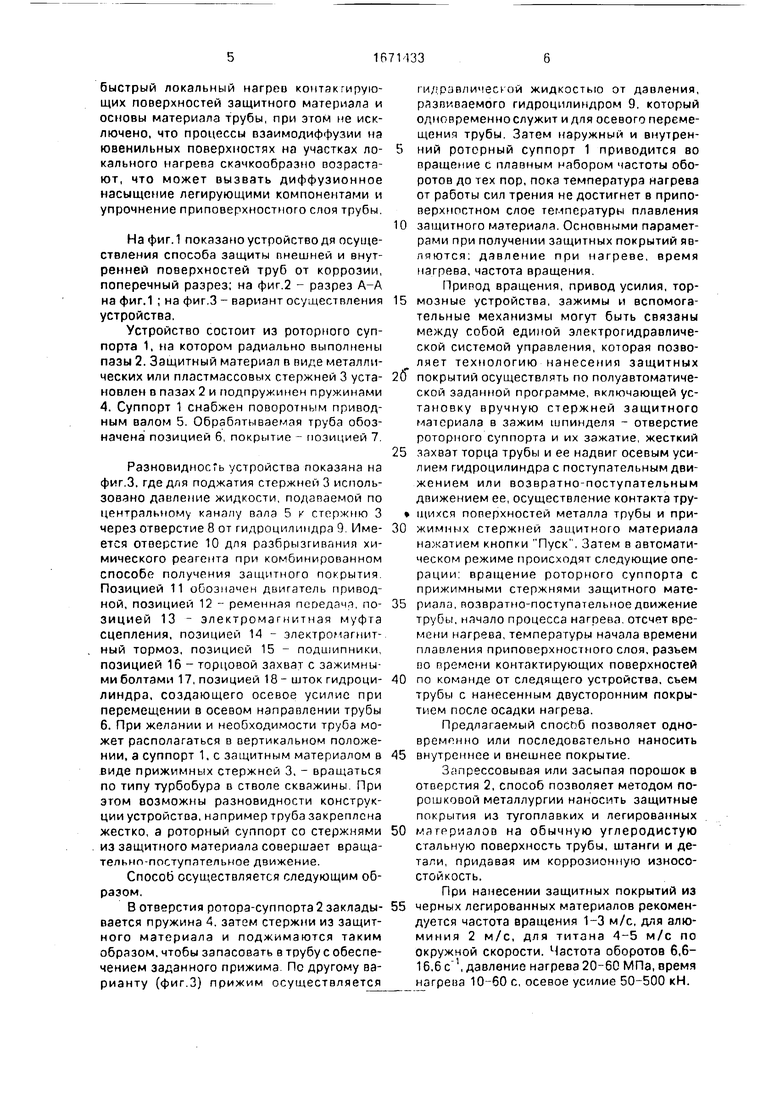

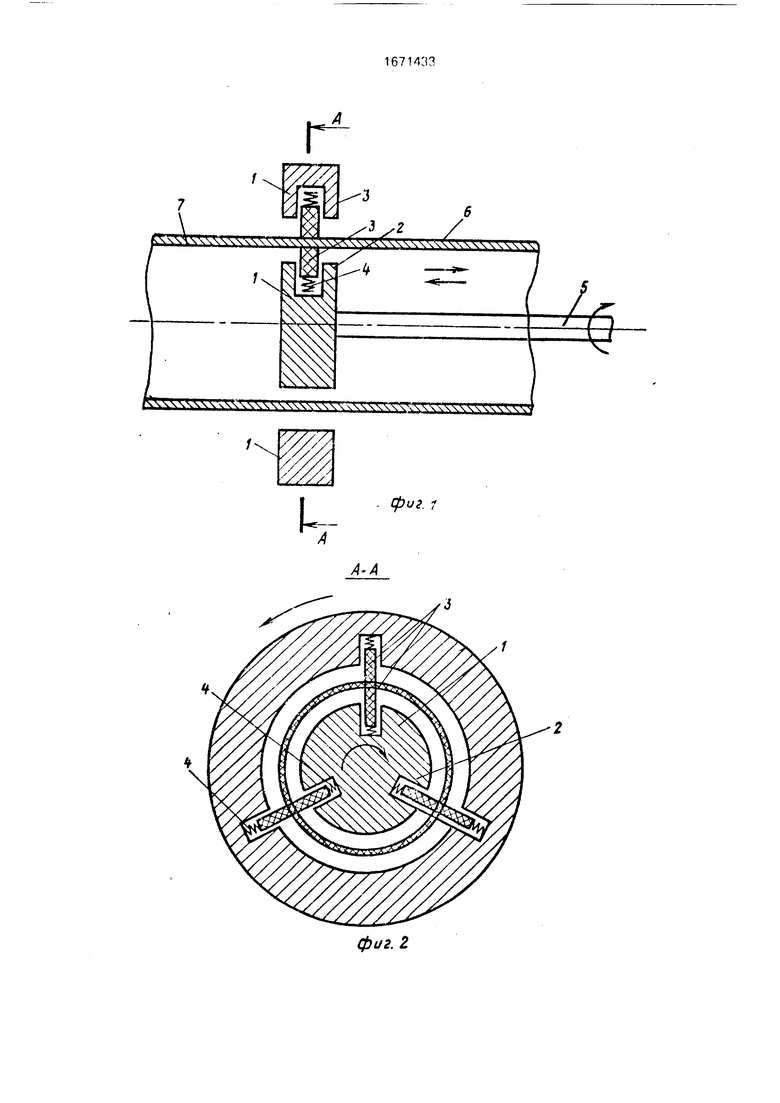

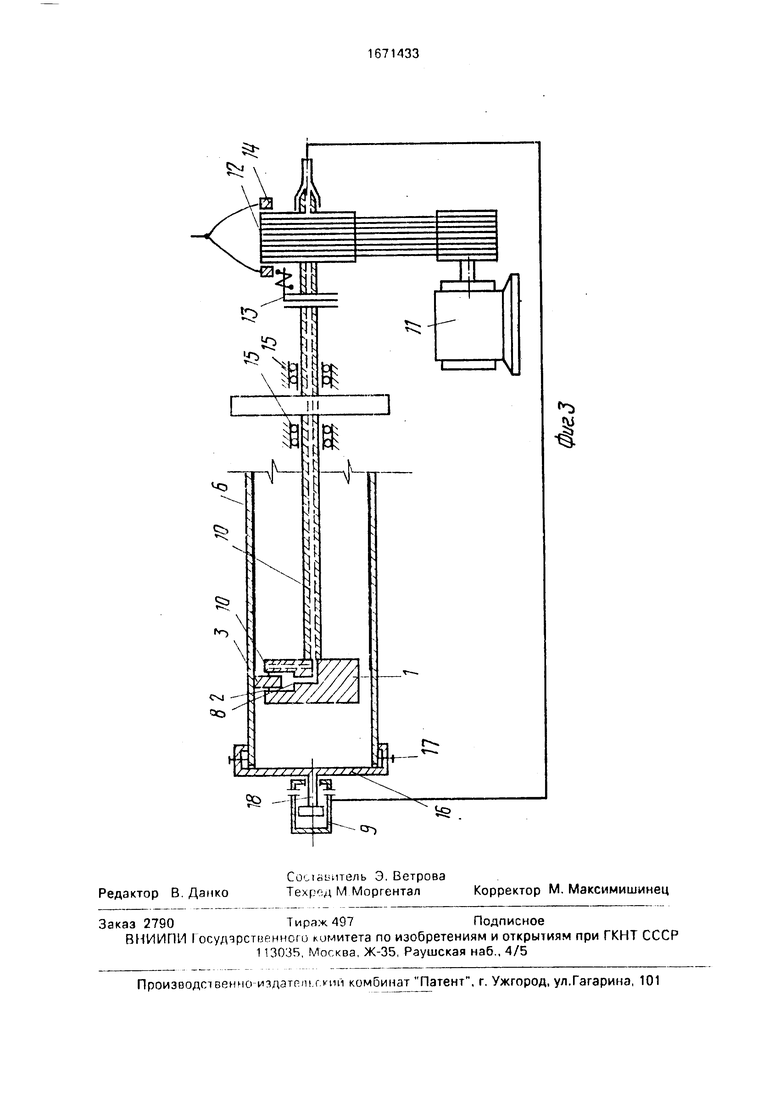

На фиг.1 показано устройство дя осуществления способа защиты пнешней и внутренней поверхностей труб от коррозии, поперечный разрез; на фиг.2 - разрез А-А на фиг.1 ; на фиг.З - вариант осуществления устройства.

Устройство состоит из роторного суппорта 1, на котором радиально выполнены пазы 2. Защитный материал в виде металлических или пластмассовых стержней 3 установлен в пазах 2 и подпружинен пружинами 4. Суппорт 1 снабжен поворотным приводным валом 5. Обрабатываемая труба обозначена позицией 6, покрытие - позицией 7.

Разновидность устройства показана на фиг.З, где для поджатия стержней 3 использовано давление жидкости, подапаемой по центральному каналу вала 5 к стержню 3 через отверстие 8 от гидроцилиндра 9 Имеется отверстие 10 для разбрызгивания химического реагента при комбинированном способе получения защитного покрытия Позицией 11 обозначен двигатель приводной, позицией 12 - ременная псоедамл, позицией 13 - электромагнитная муфта сцепления, позицией 14 - электромагнитный тормоз, позицией 15 - подшипники, позицией 16 - торцовой захват с зажимными болтами 17,позицией 18 - шток гидроцилиндра, создающего осевое усилие при перемещении в осевом направлении трубы 6. При желании и необходимости труба может располагаться в вертикальном положении, а суппорт 1, с защитным материалом в виде прижимных стержней 3, - вращаться по типу турбобура в стволе скважины При этом возможны разновидности конструкции устройства, например труба закреплена жестко, а роторный суппорт со стержнями из защитного материала совершает вращатель но-постунательное движение.

Способ осуществляется следующим образом.

В отверстия ротора-суппорта 2 закладывается пружина 4. затем стержни из защитного материала и поджимаются таким образом, чтобы запасовать в трубу с обеспечением заданного прижима По другому варианту (фиг.З) прижим осуществляется

ги/грзвлимесюй жидкостью от давления, развиваемого гидроцилиндром 9. который одновременнослужит и для осевого перемещения трубы. Затем наружный и внутренний роторный суппорт 1 приводится во вращение с плавным набором частоты оборотов до тех пор, пока температура нагрева от работы сил трения не достигнет в приповерхностном слое температуры плавления

0 защитного материала. Основными параметрами при получении защитных покрытий являются: давление при нагреве, время нагрева, частота вращения.

Природ вращения, привод усилия, тор5 мозные устройства, зажимы и вспомогательные механизмы могут быть связаны между собой единой электрогидравлической системой управления, которая позволяет технологию нанесения защитных

0 покрытий осуществлять по полуавтоматической заданной программе, включающей установку вручную стержней защитного материала в зажим шпинделя - отверстие роторного суппорта и их зажатие, жесткий

5 захват торца трубы и ее надвиг осевым усилием гидроцилиндра с поступательным движением или возвратно-поступательным движением ее, осуществление контакта тру- щихся поверхностей металла трубы и при0 жимных стержней защитного материала нажатием кнопки Пуск, Затем в автоматическом режиме происходят следующие операции1 вращение роторного суппорта с прижимными стержнями защитного мате5 риала, возвратно-поступательное движение трубы, начало процесса нагрева, отсчет времени нагрева, температуры начала времени плавления приповерхностного слоя,разьем по времени контактирующих поверхностей

0 по команде от следящего устройства, съем трубы с нанесенным двусторонним покрытием после осадки нагрева.

Предлагаемый способ позволяет одновременно или последовательно наносить

5 внутреннее и внешнее покрытие.

Запрессовывая или засыпая порошок в отверстия 2, способ позволяет методом порошковой металлургии наносить защитные покрытия из тугоплавких и легированных

0 материалов на обычную углеродистую стальную поверхность трубы, штанги и детали, придавая им коррозионную износостойкость.

При нанесении защитных покрытий из

5 черных легированных материалов рекомендуется частота вращения 1-3 м/с, для алюминия 2 м/с, для титана 4-5 м/с по окружной скорости. Частота оборотов 6,6- 16.6 , давление нагрева 20-60 МПа, время нагрева 10-60 с, осевое усилие 50-500 кН.

II р и м е р 1. В отверстия роторного суппорта вставляется свинцовмй стержень, Прижимное давление 20 МПа, окружная скорость вращения 2,5 м/с, время нагрева до наплава 5 с, толщина защитного слоя 1,8 мм, температура нагрева приповерхностного слоя 327°С. Направленный слой свинца на стальной внутренней и внешней поверхности трубы обрабатывался химическим раствором в виде 5%-ного водного раствора сульфата натрия с одновременным накрытием наплавленного слоя сульфатом свинца, нерастворимого в иоде. Эффект защиты от коррозии составил 100%.

П р и м е р 2. Труба из стали Ст.451 диаметром 168 мм с толщиной стенки 9 мм и внутренним диаметром 150 мм покрываемся защитным слоем покрития путем контактного трения с защитным материалом стержневым из гплава алюминий-магний- литий марки 01420. Давление нагрева 50 МПа, время контакта 60 с, частота вращения роторного суппорта с прижимными зл цит- ными стержнями 6,6 с . При контактном трении контактирующие гюперхности доведены до ювгснильной чистоты, повышаекя температура нагрева до 1573 К, атомы алюминия, магния и лития на атомно-молеку- лярном уровне внедряются в приповерхностный слой внутренней и внешней поверхностей трубы. Толщина защитного слоя 0,1 мм. В момент обнажения ювенильной поверхности трубы осуществляется химическая обработка ювенильной поверхности трубы, следом осуществляется химическая обработка аэрозолем полмэти- ленамина с образованием на активированной поверхности ювенильной чистоты полиэтиленполиамипочрй защитной пленки, предотвращающей металл на 100% от сероводородной коррозии и водородного охрупчипания, водородопроницаемости в среде. Отсутствие оксидных пленок на механически активированнойповерхности трубы способствует образованию прочного

физико-химического соединения полиэти- ленполиамина, в аэрозольной форме напыляемого толищной 50- 500 мкм с основой металла трубы ювелирной чисто1ы.

Наличие нескольких стержней для наплавки обеспечивает предварительный подогрев, равномерность нагрева и равномерность центровки.

Формула изобретения

тем, что, с целью повышения производительности и повышения качества покрытия трубы, к трубе прижимают дополнительные стержни из наплавляемого материала, которые совместно с основным стержнем располагают равномерно по окружности изнутри и/или снаружи трубы.

6,Способ по пп.1 и 2, о т л и ч а ю щ и й-. с я тем, что прижатие стержней регулируют.

Г

I&

/

(риг. 1

фиг. 2

it

| Сварка трением | |||

| Справочник | |||

| Ленинград: Машиностроение, 1987, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1991-08-23—Публикация

1988-04-28—Подача