Изобретение относится к области машиностроения, а именно к устройствам для очистки и обезвреживания отработавших газов, и может быть использовано в двигателестроении, преимущественно в двигателях внутреннего сгорания, а также в нефтеперерабатывающей, химической промышленности и для очистки газовых выбросов промышленных и транспортных предприятий.

Известны очистители отработавших газов, преимущественно двигателей внутреннего сгорания, содержащие полый корпус, по меньшей мере, с одним первым патрубком для подвода газа и, по меньшей мере, с одним вторым патрубком для отвода газа, расположенным на расстоянии от первого патрубка, и несколько перегородок, размещенных внутри корпуса поперек направления прохода газа от первого патрубка ко второму патрубку последовательно на расстояниях между собой в направлении прохода газа и имеющих множество каналов для прохода газа сквозь каждую перегородку, причем, по меньшей мере, на части поверхности указанных каналов нанесен катализатор реакции восстановления окислов азота и окисления окиси углерода и углеводородов [1]

Такие очистители обеспечивают уменьшение концентрации токсичных компонентов окислов азота, окиси углерода и углеводородов в отработавших газах, однако одновременно несколько ухудшают показатели работы двигателей внутреннего сгорания из-за того, что увеличивают сопротивление выхлопу.

Известны также очистители отработавших газов, преимущественно двигателей внутреннего сгорания, содержащие полый корпус, по меньшей мере, с одним первым патрубком для подвода газа и, по меньшей мере, с одним вторым патрубком для отвода газа, расположенным на расстоянии от первого патрубка, и несколько перегородок, размещенных внутри корпуса поперек направления прохода газа от первого патрубка ко второму патрубку последовательно на расстояниях между собой в направлении прохода газа и имеющих множество каналов для прохода газа сквозь каждую перегородку, причем, по меньшей мере, на части поверхности указанных каналов нанесен катализатор реакции восстановления окислов азота и окисления окиси углерода и углеводородов [2] В этих известных очистителях окна для свободного прохода части газа мимо каналов совмещены.

Такие очистители благодаря перепуску части отработавших газов мимо каналов перегородок через совмещенные окна создают меньшее сопротивление выхлопу, чем вышеуказанные очистители. Однако, из-за того, что перепускаемая часть отработавших газов на подвергается каталитической обработке, такие очистители менее эффективны.

При создании данного изобретения стояла задача обеспечить требуемую эффективность очистки отработавших газов от токсичных компонентов при малом сопротивлении выхлопу.

Эта задача решена тем, что в очистителе отработавших газов, преимущественно двигателя внутреннего сгорания, содержащим полый корпус, по меньшей мере, с одним первым патрубком для подвода газа и, по меньшей мере, с одним вторым патрубком для отвода газа, расположенным на расстоянии от первого патрубка, несколько перегородок, размещенных внутри корпуса поперек направления прохода газа от первого патрубка ко второму патрубку последовательно на расстояниях между собой в направлении прохода газа и имеющих множество каналов для прохода газа сквозь каждую перегородку, и окна для свободного прохода части газа мимо указанных каналов, по меньшей мере, двух перегородок, причем, по меньшей мере, на части поверхностей указанных каналов нанесен катализатор реакции восстановления окислов азота и/или реакции окисления окиси углерода и/или углеводородов, согласно изобретению указанные окна для свободного прохода части газа мимо каналов разных перегородок взаимно смещены поперек направления прохода газа.

Такое выполнение очистителя, не увеличивая общее сопротивление проходу газа, обеспечивает каталитическую обработку части отработавших газов, свободно проходящих сквозь каждое окно, в каналах других перегородок и, тем самым, обеспечивает требуемую степень очистки отработавших газов от токсичных компонентов.

Целесообразно при этом каждое окно для свободного прохода части газа мимо каналов одной перегородки полностью располагать против каналов другой перегородки.

Наилучшие результаты обеспечивает очиститель, у которого общая площадь проходных сечений окон для свободного прохода части газов мимо каналов перегородки в несколько раз меньше общей площади проходных сечений каналов той же перегородки и, по меньшей мере, на порядок больше максимальной площади проходного сечения каждого канала той же перегородки.

Каждое окно для свободного прохода части газа мимо каналов перегородки может быть выполнено в виде отверстия в перегородке или может быть расположено между стенкой корпуса очистителя и перегородкой. В последнем случае окно может быть, по меньшей мере, частично образовано пазом в перегородке, сопряженным со стенкой корпуса очистителя.

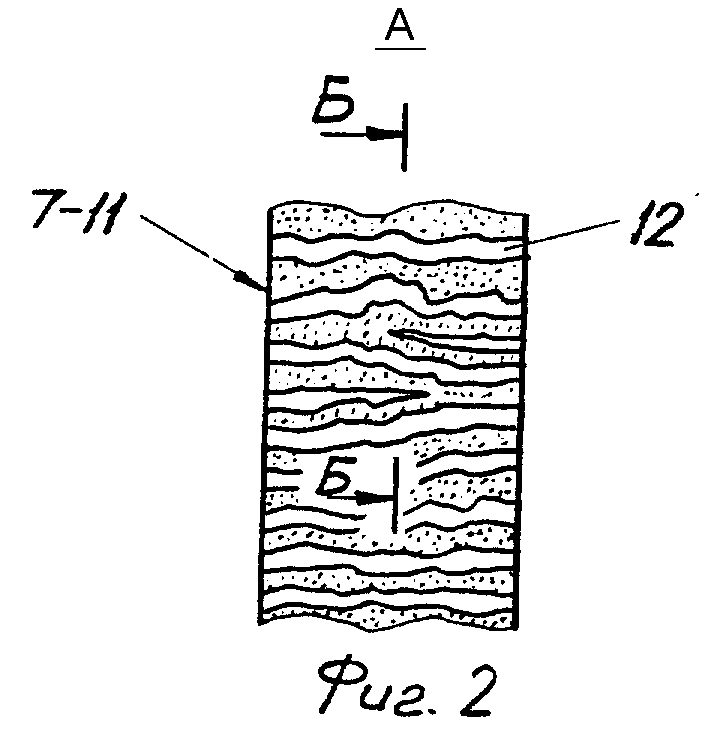

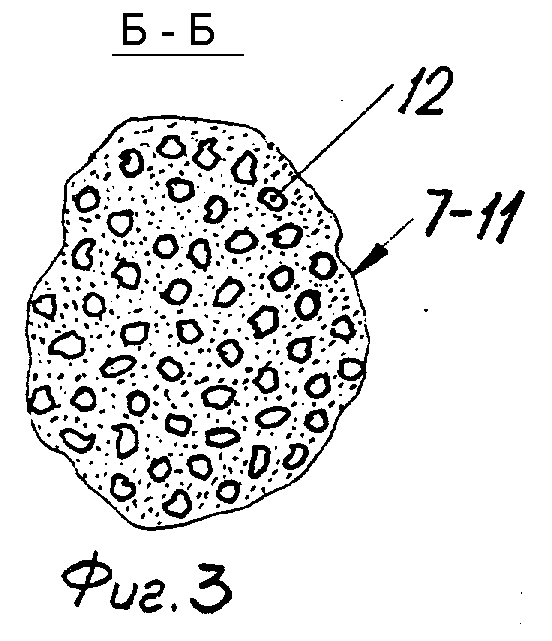

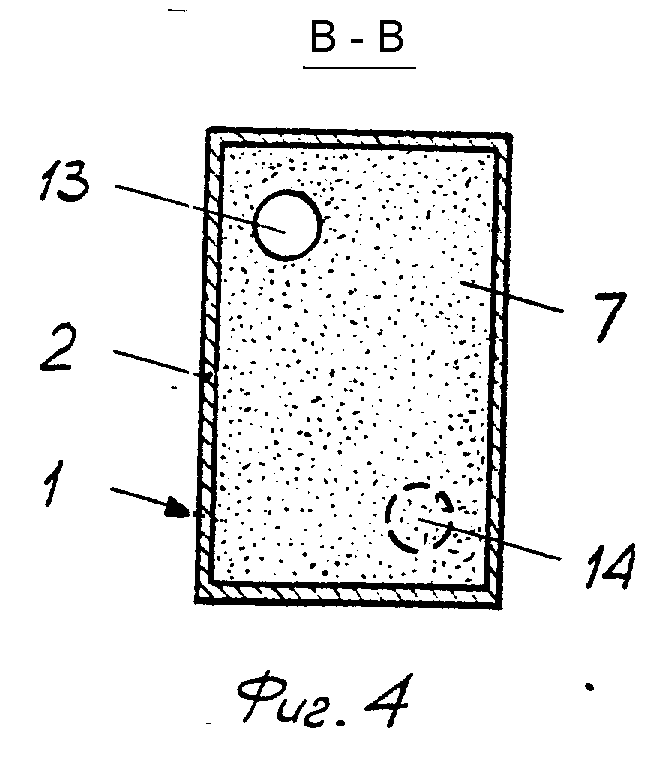

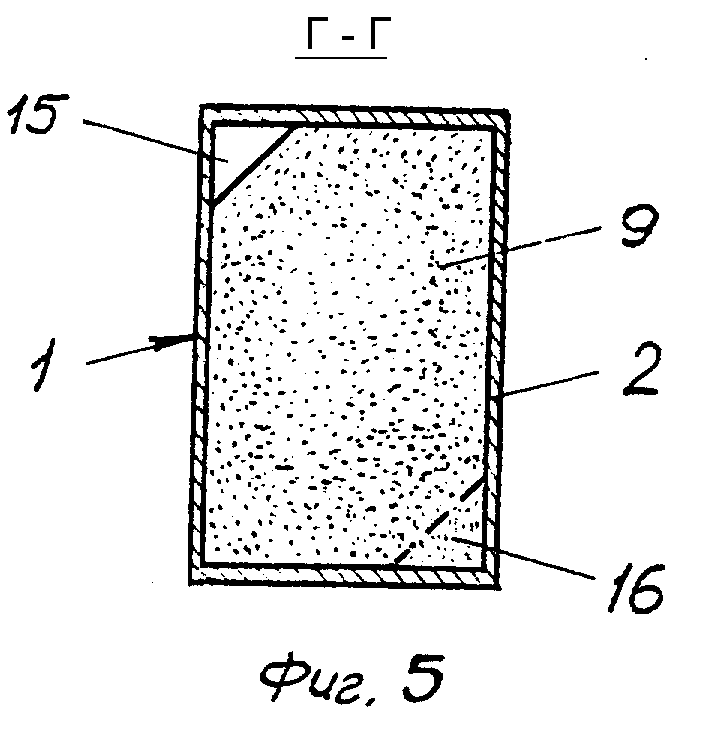

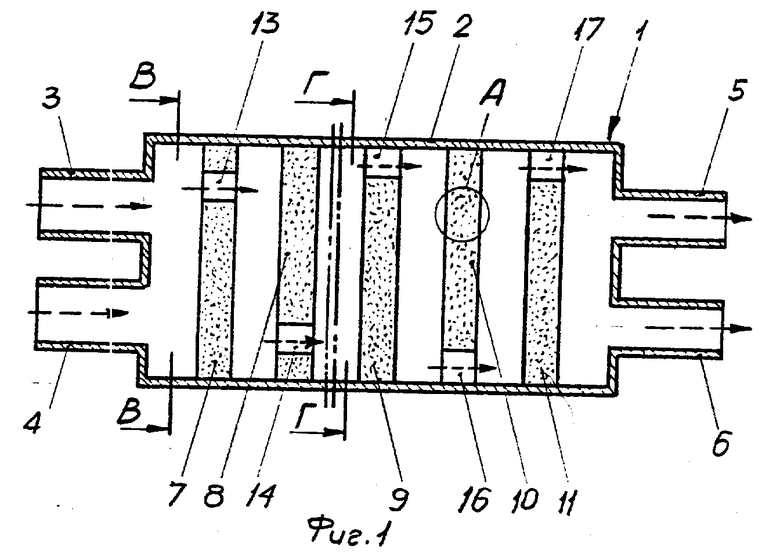

На чертежах показано: на фиг.1 общий вид очистителя отработавших газов, продольный разрез; на фиг.2 место А на фиг.1 в увеличенном масштабе; на фиг. 3 разрез Б-Б на фиг.2; на фиг.4 разрез В-В на фиг.1; на фиг.5 разрез Г-Г на фиг.1 (вариант исполнения).

Как показано на фиг. 1, очиститель отработавших газов, преимущественно двигателя внутреннего сгорания, содержит полый корпус 1, имеющий наружную стенку 2, патрубки 3,4 для подвода газа на одном конце корпуса 1 и патрубки 5,6 для отвода газа, расположенные на другом конце корпуса 1 на расстоянии от патрубков 3,4. Корпус может иметь один патрубок для подвода газа и один патрубок для отвода газа (не показано). Внутри корпуса 1 размещено несколько перегородок 7 11, соединенных с корпусом 1. Количество перегородок может быть разным, но не менее трех. Перегородки 7 11 размещены поперек направления прохода газа от патрубков 3,4 к патрубкам 5,6, показанного пунктирными стрелками (не обозначены) последовательно на расстояниях между собой в направлении прохода газа. Каждая перегородка 7 -11 имеет множество каналов 12 для прохода газа сквозь перегородку (фиг. 2 и 3). Каналы 12 могут иметь любую форму поперечного сечения. Максимальная площадь проходного сечения каждого канала 12, по меньшей мере, на два порядка (т.е. в 100 и более раз) меньше, чем площадь поверхности каждой перегородки 7 11 со стороны подвода газа, а длина каждого канала 12 больше, чем максимальный размер его поперечного сечения. Общая площадь проходных сечений каналов 12 каждой перегородки 7 11 равна 50-85% площади поверхности соответствующей перегородки со стороны подвода газа. Перегородки 7 11 могут быть выполнены из известных жаропрочных пористых ячеистых материалов. На всех поверхностях каналов 12 или на части их поверхностей нанесен катализатор реакции восстановления окислов азота, или катализатор окисления окиси углерода, или катализатор реакции окисления углеводородов или катализатор всех указанных реакций, в качестве которого может служить металл платиновой группы (не показано).

Очиститель содержит также окна 13 17 фиг. 1) для свободного прохода части газа мимо каналов 12 всех перегородок 7 11, как показано на фиг.1, или мимо каналов ряда (но не менее двух) перегородок 7 11 (не показано). Окна 13 17 для свободного прохода части газа мимо каналов разных перегородок 7 11 взаимно смещены поперек направления прохода газа (фиг. 1, 4 и 5). При этом каждое окно 13 17 для прохода части газа мимо каналов одной перегородки полностью расположено против каналов 12 другой перегородки, находящейся перед ней или за ней по направлению прохода газа. Окно может быть выполнено в виде отверстия 13, 14 в перегородке 7, 8 (фиг. 1 и 4) или же, в другом варианте исполнения (фиг. 1 и 5), может быть расположено между стенкой 2 очистителя и перегородкой 9, 10 и образовано пазом 15, 16 в перегородке 9, 10, сопряженным со стенкой 2 корпуса 1 очистителя. В каждой перегородке может быть выполнено несколько окон (не показано). В любом случае общая площадь проходных сечений окон для свободного прохода части газа мимо каналов каждой перегородки в несколько раз меньше общей площади проходных сечений каналов 12 той же перегородки и, по меньшей мере, на порядок (т.е. в 10 и более раз) больше максимальной площади проходного сечения каждого канала той же перегородки.

Очиститель отработавших газов работает следующим образом.

Отработавшие газы от двигателя внутреннего сгорания или другой установки (не показано), содержащие окислы азота, окись углерода и несгоревшие углеводороды, через патрубки 3, 4 поступают в полый корпус 1 очистителя к первой перегородке 7. Часть газа, проходящая сквозь каналы 12, контактирует с катализатором на стенках каналов, в результате чего начинаются реакции восстановления окислов азота и окисления окиси углерода и углеводородов, которые продолжаются в течение некоторого времени после выхода газа из каналов 12 перегородки 7 в пространство между перегородками 7 и 8. Другая часть газа свободно проходит через окно 13 в пространство между перегородками 7 и 8, где смешивается с частью газа, прошедшей сквозь каналы 12 перегородки 7. Далее газ поступает к перегородке 8, и часть газа, включая весь газ, свободно прошедший через окно 13, проходит сквозь каналы 12 перегородки 8, в которых снова начинаются вышеуказанные реакции. Другая часть газа, прошедшая до этого сквозь каналы 12 перегородки 7 и частично очистившаяся от токсичных компонентов окислов азота, окиси углерода и углеводородов, свободно проходит через окно 14 перегородки 8. Далее процесс повторяется при проходе газа сквозь остальные перегородки и окна. Очищенные газы выходят из очистителя через патрубки 5 и 6.

Благодаря тому, что газ, свободно проходящий через окна 13 17, уменьшающие сопротивление проходу газа через очиститель, на своем пути к патрубкам 5 и 6 проходят сквозь каналы 12, по меньшей мере, одной перегородки, каталитической обработке подвергается весь газ, поступивший в очиститель. При этом эффективность очистки отработавших газов бензинового двигателя с искровым зажиганием соответствует предъявляемым требованиям по эффективности очистки при малом сопротивлении проходу отработавших газов через очиститель.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ОЧИСТИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2163674C2 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2163673C2 |

| ОЧИСТИТЕЛЬ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2421269C1 |

| УСТРОЙСТВО ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА (ВАРИАНТЫ) | 2004 |

|

RU2297273C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2094625C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННОГО СГОРАНИЯ | 1995 |

|

RU2098643C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2075607C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ДИЗЕЛЯ | 1995 |

|

RU2105166C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2163675C1 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 1998 |

|

RU2205966C2 |

Изобретение относится к области машиностроения, а именно - к устройствам для очистки и обезвреживания отработанных газов, и может быть использовано в двигателестроении, преимущественно в двигателях внутреннего сгорания, а также в нефтедобывающей, химической промышленности и для очистки газовых выбросов промышленных и газовых предприятий. Очиститель отработавших газов содержит полый корпус с патрубками для подвода и отвода газов, несколько перегородок, размещенных внутри корпуса поперек направления прохода газа последовательно на расстояниях между собой и имеющих множество каналов для прохода газов сквозь каждую перегородку с нанесенным на поверхности каналов катализатором реакций восстановления окислов азота и окисления окиси углерода и углеводородов, и окна для свободного прохода части газов мимо каналов перегородок, взаимно смещенные поперек направления прохода газа, так что каждое окно расположено напротив каналов другой перегородки. Площадь проходных сечений окон для свободного прохода части газов мимо каналов каждой перегородки в несколько раз меньше общей площади проходных сечений каналов той же перегородки и, по меньшей мере, на порядок больше проходного сечения каждого канала. Очиститель, создающий малое сопротивление проходу газов, соответствует предъявляемым требованиям по эффективности очистки. 5 з. п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3969083, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4225561, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-02-02—Подача