Изобретение относится к области машиностроения, а именно к устройствам для очистки и обезвреживания отработавших газов, и может быть использовано в двигателестроении, преимущественно в двигателях внутреннего сгорания, а также в нефтедобывающей, химической промышленности и для очистки газовых выбросов промышленных предприятий.

Известен очиститель отработавших газов [1], преимущественно двигателей внутреннего сгорания, содержащий корпус с патрубками подвода и отвода газов, и ряд пластин, размещенных внутри корпуса поперек направлению движения газового потока последовательно на расстояниях между собой и имеющих множество каналов для прохода газов сквозь пластину, причем на поверхности указанных каналов нанесен катализатор реакции восстановления окислов азота и реакции окисления окиси углерода и углеводородов.

Недостаток этого очистителя состоит в малой удельной поверхности катализатора и, как следствие, в недостаточной степени очистки отработавших газов от токсичных компонентов.

Известен каталитический очиститель отработавших газов [2], преимущественно двигателей внутреннего сгорания, содержащий корпус, снабженный по меньшей мере одним патрубком для подвода и по меньшей мере одним патрубком для отвода газов, по меньшей мере один блок, расположенный внутри корпуса поперек направлению прохода газов и имеющий для их прохода множество сквозных каналов с нанесенным по меньшей мере на часть их поверхности катализатором реакции восстановления окислов азота и реакции окисления окиси углерода и углеводородов.

При надлежащей степени очистки газов недостаток такого каталитического очистителя в малой надежности и долговечности, особенно, если в отработавших газах содержатся твердые горючие частицы или капли.

Известен каталитический очиститель отработавших газов [3], преимущественно двигателей внутреннего сгорания, содержащий корпус, снабженный по меньшей мере одним патрубком для подвода и по меньшей мере одним для отвода газов, один блок, расположенный внутри корпуса поперек направлению прохода газов и имеющий для их прохода множество сквозных каналов с нанесенным катализатором, в корпусе между патрубком для подвода газов и блоком установлен поперек направления прохода газов металлический перфорированный экран, крепящийся к корпусу.

Однако в указанном выше очистителе каталитический блок представляет собой пористый, покрытый катализатором керамический элемент, для которого представляется опасным как пульсация отработавших газов, так и перегрев деталей очистителя, что может привести к разрушению керамического элемента. Очистители с такими керамическими элементами, как правило, работают при температурах менее 600oC, т.к. при более высоких температурах из-за различия теплового расширения керамики и металла не удается полностью уровнять тепловое расширение корпуса и керамического элемента, что приводит к разрушению керамики. Перфорированный металлический экран, расположенный между патрубком подвода газов и керамическим элементом, служит для сглаживания пульсации газа. В такой конструкции очистителя также не решается проблема очистки отработавших газов от твердых горючих частиц и капель.

Достигаемым результатом изобретения является повышение надежности и долговечности каталитического очистителя в целом и, в частности, расположенных в его корпусе блоков, особенно при очистке отработавших газов, содержащих горючие частицы или капли.

Это обеспечивается тем, что в каталитическом очистителе отработавших газов, содержащем корпус, снабженный по меньшей мере одним патрубком для подвода и по меньшей мере одним для отвода газов, по меньшей мере один блок, расположенный внутри корпуса поперек направления прохода газов и имеющий для их прохода множество сквозных каналов с нанесенным по меньшей мере на часть их поверхности катализатором, в корпусе между патрубком для подвода газов и первым по ходу газов блоком установлен поперек направления прохода газов металлический перфорированный экран, крепящийся к корпусу и представляющий собой жаростойкую сетку, сложенную по меньшей мере в два слоя. Экран может быть выполнен выгнутым в одну из двух сторон (вогнутым или выпуклым) относительно направления прохода газов.

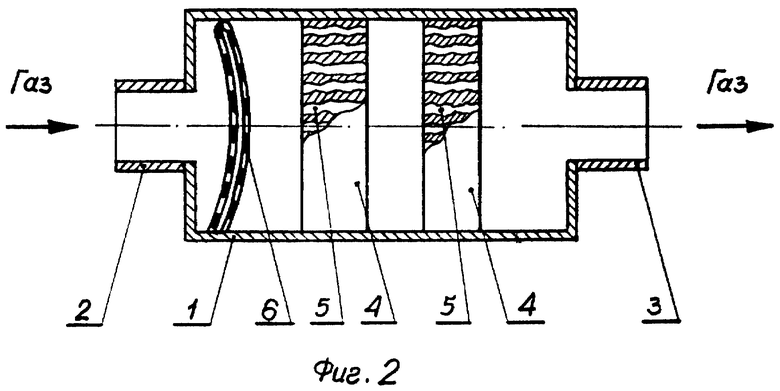

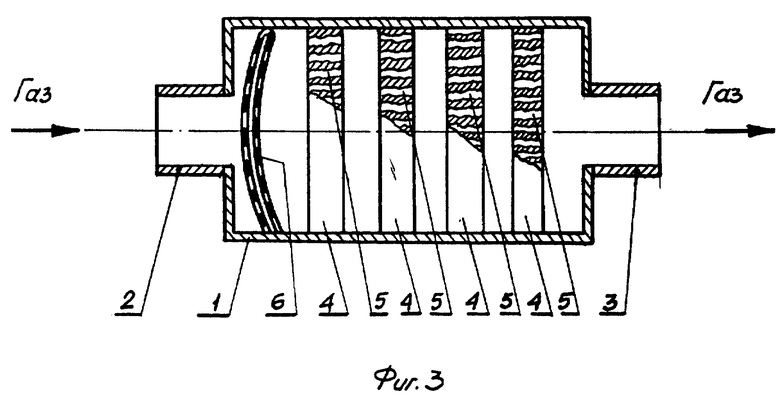

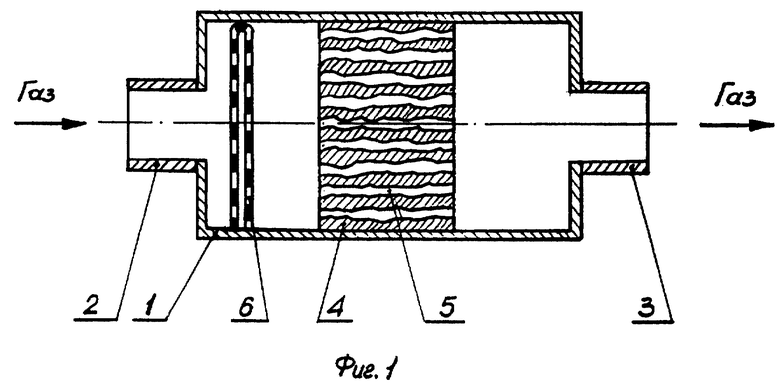

На фиг. 1 изображен предлагаемый каталитический очиститель в продольном разрезе; на фиг. 2 изображен предлагаемый каталитический очиститель в продольном разрезе с вогнутым экраном относительно направления прохода газов; на фиг. 3 - каталитический очиститель в продольном разрезе с выпуклым экраном относительно направления прохода газов.

Каталитический очиститель содержит корпус 1 с патрубком 2 для подвода отработавших газов и патрубком 3 для отвода очищенных газов, несколько блоков 4, расположенных внутри корпуса 1 поперек направления прохода газов от патрубка 2 к патрубку 3 и имеющих множество каналов 5 с нанесенным на их поверхность катализатором. Между патрубком 2 и первым по ходу газов блоком 4 установлен поперек направления прохода газового потока экран 6, крепящийся к корпусу 1 и представляющий собой жаростойкую сетку, сложенную в два раза. Жаростойкий материал сетки может быть нихром или титано-никелевый сплав. Экран 6 может быть выполнен плоским (фиг. 1), вогнутым (фиг. 2), выпуклым (фиг. 3) относительно направления движения газов или сочетающим упомянутые формы.

Каталитический очиститель отработавших газов работает следующим образом. Нагретые отработавшие газы поступают в корпус 1 каталитического очистителя через патрубок 2. Внутри корпуса газы проходят через экран 6 и сквозь каналы 5 в блоках 4 и выходят наружу через патрубок 3. При проходе газов через каналы 5 на поверхности, покрытой катализатором, происходят реакции восстановления окислов азота и реакции окисления окиси углерода и углеводородов. В ходе окисления выделяется тепло и температура блоков 4 возрастает, существенно превышая начальную температуру отработавших газов. При этом поверхность первого по ходу газов блока 4 нагревает излучением экран 6, представляющий собой жаростойкую сетку, температура которого может превысить температуру самовоспламенения горячих частиц и капель, содержащихся в отработавших газах. Поэтому осаждающиеся на поверхности экрана 6 капли испаряются и образующиеся при этом пары вместе с газами подвергаются в дальнейшем взаимодействию с катализатором в каналах 5 блоков 4, а осаждающиеся твердые горючие частицы, накапливаясь на поверхности экрана 6, нагреваются и воспламеняются. Экран 6, частично аккумулируя выделяющееся при этом тепло и обеспечивая микротурбулентность потока газов, способствует дожиганию этих частиц. Образующиеся при этом продукты сгорания попадают в поток отработавших газов и также подвергаются взаимодействию с катализатором. В экстремальных условиях, связанных с работой двигателя внутреннего сгорания в нештатном режиме, сопровождающемся горением в газах, поступающих в каталитический очиститель, экран 6 препятствует распространению горения в зону блоков 4, отводя его тепло и передавая его корпусу 1.

Выполнение экрана 6 из сетки жаростойкого материала, сложенной по меньшей мере в два раза, обеспечивает термокомпенсацию экрана при его работе в условиях переменных температур, причем сложение сетки в несколько слоев позволяет увеличить сепарацию на ней твердых частиц и капель.

Выполнение экрана 6 выгнутым (выпуклым или вогнутым) относительно направления прохода газов обеспечивает дополнительную поверхность, на которой осаждаются и дожигаются твердые частицы, содержащиеся в отработавших газах, и также позволяет снизить аэродинамическое сопротивление проходящему через него потоку отработавших газов.

Таким образом, реализация предложенной конструкции позволит повысить надежность и долговечность каталитического очистителя в целом и, в частности, расположенных в корпусе блоков, особенно при очистке отработавших газов, содержащих горючие частицы или капли.

Источники информации:

1. Авторское свидетельство СССР N 1574858, МКИ F 01 N 3/10, 1990.

2. Патент РФ N 2107171, МКИ F 01 N 3/10, 1998.

3. Патент Великобритании N 1451530, МКИ F 01 N 3/15, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1999 |

|

RU2163673C2 |

| ОЧИСТИТЕЛЬ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2421269C1 |

| МЕМБРАННОЕ УСТРОЙСТВО | 1999 |

|

RU2171133C2 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174433C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267618C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| ОЧИСТИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2102605C1 |

| МЕМБРАННОЕ УСТРОЙСТВО | 1999 |

|

RU2171134C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2184857C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174434C2 |

Изобретение может быть использовано в двигателестроении, преимущественно в ДВС, а также в нефтедобывающей, химической промышленности и для очистки газовых выбросов промышленных предприятий. Каталитический очиститель содержит корпус, снабженный по меньшей мере одним патрубком для подвода и по меньшей мере одним патрубком для отвода газов, по меньшей мере один блок, расположенный внутри корпуса поперек направления прохода газов и имеющий для их прохода множество сквозных каналов с нанесенным по меньшей мере на часть их поверхности катализатором. В корпусе между патрубком для подвода газов и первым по ходу газов блоком установлен поперек направления прохода газов металлический перфорированный экран, крепящийся к корпусу. Экран может быть выполнен выгнутым в одну из двух сторон относительно направления прохода газов и представлять собой жаростойкую сетку, сложенную по меньшей мере в два слоя. Установка экрана и такое его исполнение позволяют осаждать твердые частицы и капли, содержащиеся в отработавших газах, с их последующим дожигом и испарением перед очисткой и препятствуют распространению горения в зону блоков, отводя тепло и передавая его корпусу. Изобретение позволяет повысить надежность и долговечность каталитического очистителя. 1 з.п. ф-лы, 3 ил.

| Тепловая труба | 1987 |

|

SU1451530A1 |

| ОЧИСТИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2102605C1 |

| Датчик для контроля прогара футеровки теплового агрегата | 1987 |

|

SU1435925A1 |

| СПОСОБ ОХЛАЖДЕНИЯ, ЗАМОРАЖИВАНИЯ ИЛИ НИЗКОТЕМПЕРАТУРНОГО ХРАНЕНИЯ ПРОДУКТОВ, ХОЛОДИЛЬНАЯ КАМЕРА | 2006 |

|

RU2314465C2 |

| РАДИАЛЬНО-ПОРШНЕВОЙ ГИДРОМОТОР | 0 |

|

SU174919A1 |

| УЗЕЛ ОТЦЕПЛЯЮЩЕГО РЫЧАГА | 2003 |

|

RU2307215C2 |

| DE 3430398 А1, 20.02.1986. | |||

Авторы

Даты

2001-02-27—Публикация

1999-04-27—Подача