Изобретение относится к сварке, а именно к конструкции устройства для установки и вращения в процессе сварки секционных отводов труб преимущественно большого диаметра.

Известны устройства для сварки секционных отводов, содержащие смонтированное на опорных роликах основания поворотное кольцо, установленную в направляющих с возможностью перемещения каретку и шарнирно закрепленную на каретке планшайбу с зажимами для изделия и узлом наклона планшайбы (авт. св. N 1152753 и N 1164028).

В этих устройствах свариваемый отвод установлен консольно на планшайбе, которая соединена шарнирно с узлом ее наклона, что приводит при установке отвода большого диаметра, к увеличению габаритов, металлоемкости устройства и мощности его привода. В связи с большим дисбалансом и недостаточной жесткостью конструкции (наличием шарниров), вращение изделия со сварочной скоростью будет неравномерным, с возможными рывками и остановками, что приведет к низкому качеству сварных швов. Кроме этого, велико вспомогательное время для проведения настроечных операций при сварке швов отвода.

Более близким к предлагаемому устройству по достигаемому результату (более жесткая конструкция, сокращение вспомогательного времени проведения настроечных операций) является известное устройство, содержащее установленное на опорных роликах основания поворотное кольцо, смонтированные на торцевой поверхности направляющие с ползуном, выполненные в виде двух кареток, смонтированные с возможностью синхронного перемещения в соответствующих направляющих, двух обойм, соосно закрепленных на каретках, и смонтированных в обоймах соосно размещенными зажимами для отвода (авт. св. N 1063566).

В этом устройстве, как и в предлагаемом, зажимы фиксируют среднюю секцию свариваемого отвода, что дает возможность устранить или уменьшить дисбаланс на поворотном кольце и уменьшить его диаметр. Однако, чтобы обеспечить синхронное перемещение кареток в направляющих и перемещение зажимов при захвате отвода, требуется высокая точность изготовления сравнительно сложных элементов устройства, то есть известное устройство является непростым и нетехнологичным в изготовлении. Кроме этого, сравнительно с предлагаемым устройством, велико вспомогательное время для настроечных операций, так как для сварки различных швов отвода требуется каждый раз изменять расположение сварочного автомата: перемещать его вдоль оси шпинделя (поворотного кольца) и отводить его перпендикулярно оси для возможности поворота отвода на 180o.

В известном устройстве зажимы узла для закрепления отвода захватывают изделие с боков и для точной его ориентации по высоте относительно зажимов требуется дополнительное приспособление с опорами, на которые грузоподъемным механизмом устанавливают свариваемый отвод. Это приспособление необходимо, после зафиксирования отвода зажимами, убирать, чтобы оно не мешало осуществить поворот изделия на 180o. Таким образом, на перемещение приспособления требуются дополнительные трудозатраты и время.

Этот недостаток устранен в предлагаемом устройстве.

Задача изобретения - повышение производительности путем сокращения времени на вспомогательные операции при сварке отвода и упрощение конструкции.

Существенными отличительными признаками являются, что устройство, содержащее смонтированные на основании поворотный шпиндель и на опорных роликах, установленных на основании - поворотное кольцо, направляющие с ползуном и узел для закрепления отвода, оно снабжено рамой, на которой смонтированы основные элементы устройства. Рама закреплена одной стороной на поворотном шпинделе, а другой - на поворотном кольце.

Смонтированный на раме, с возможностью углового перемещения в направляющих, ползун выполнен в виде дуги. На плоском основании ползуна выполнены пазы, расположенные по дуге окружности, а на раме закреплены стержни, взаимодействующие с поверхностями пазов при угловом перемещении ползуна.

Устройство оснащено узлом для закрепления отвода, выполненным в виде закрепленного на ползуне корпуса, несущего обойму с зажимами, установленную в корпусе с возможностью поворота вокруг оси. Обойма выполнена в виде скобы с парой закрепленных на ней сменных опор и парой винтовых прижимов на кронштейнах, смонтированных на скобе с возможностью поворота и фиксирования в рабочем положении.

Такое выполнение узла не требует при установке отвода на устройство точной ориентации отвода по высоте, так как установка осуществляется на опоры обоймы. Следовательно, в сравнении с известным устройством, сокращается время установки и не будет дополнительных трудозатрат, связанных с перемещением вышеуказанного приспособления с опорами.

Предлагаемое выполнение узла для закрепления отвода и ориентации его относительно других элементов конструкции устройства обеспечивает постоянное положение рабочей зоны сварки для всех стыков секционного отвода. Это дает возможность существенно сократить затраты рабочего времени на вспомогательные операции при сварке отвода.

Кроме того, предлагаемое устройство значительно проще, чем известное, так как в нем существенно сокращено количество кинематических звеньев механизма перемещения ползуна с узлом для закрепления отвода.

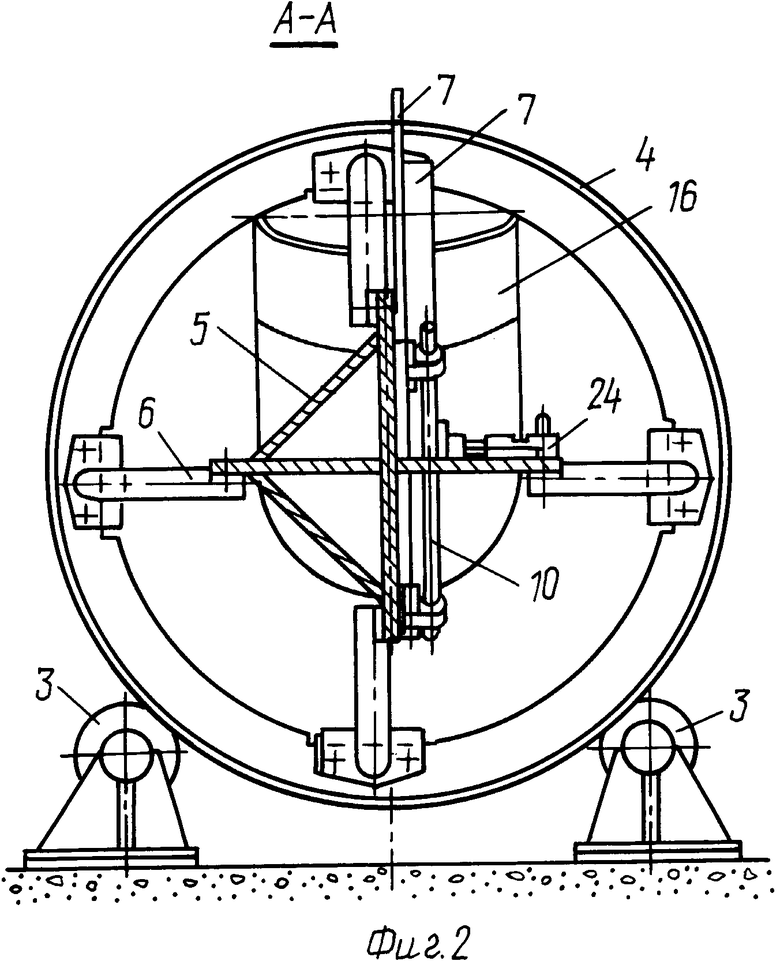

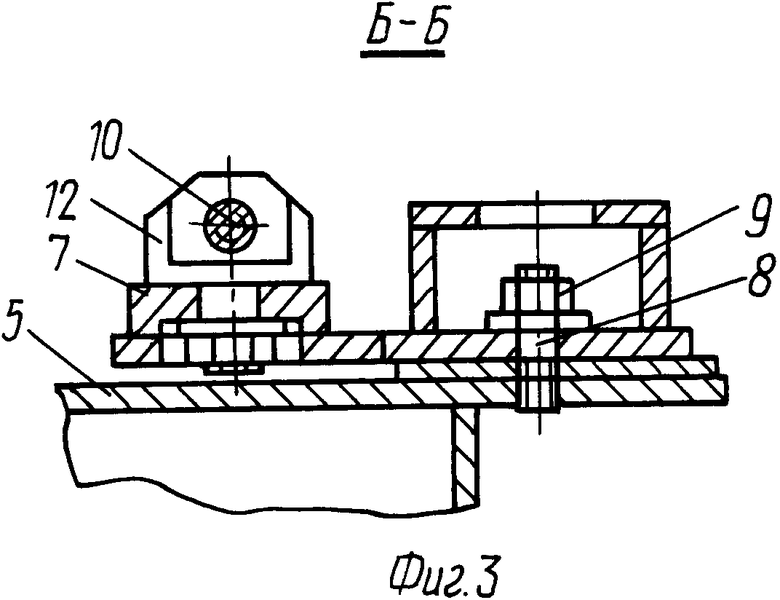

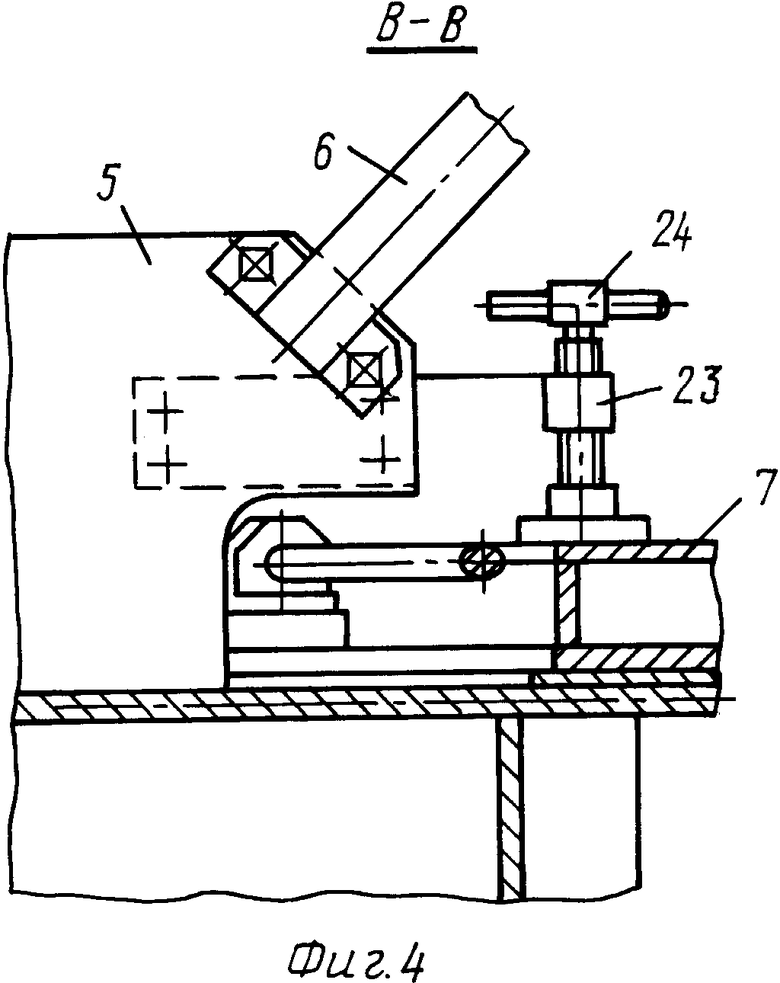

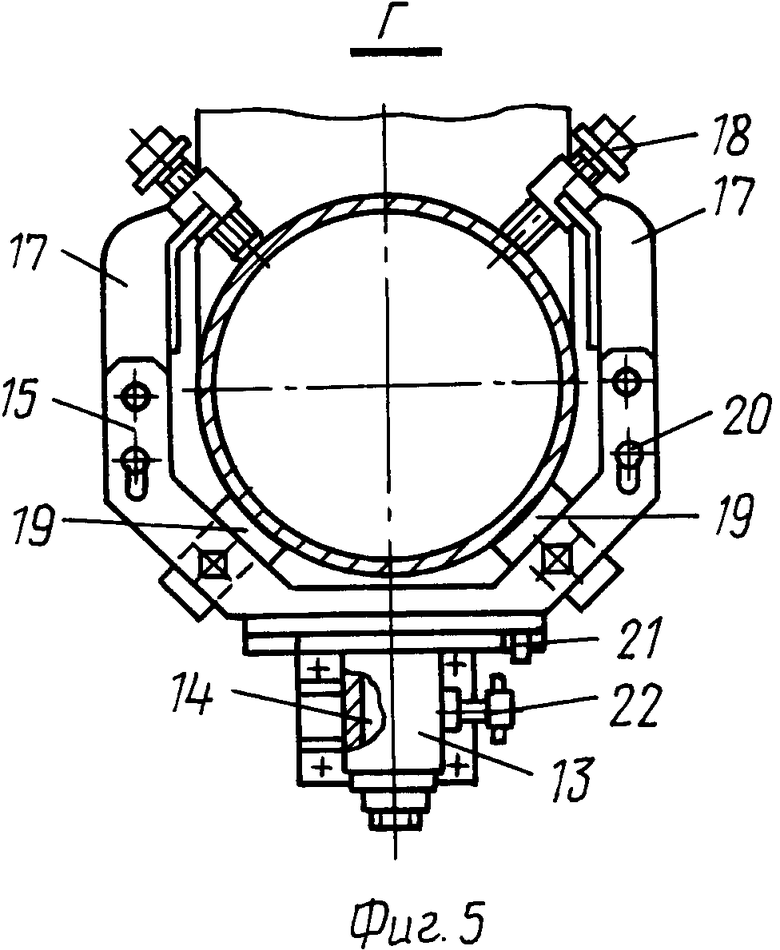

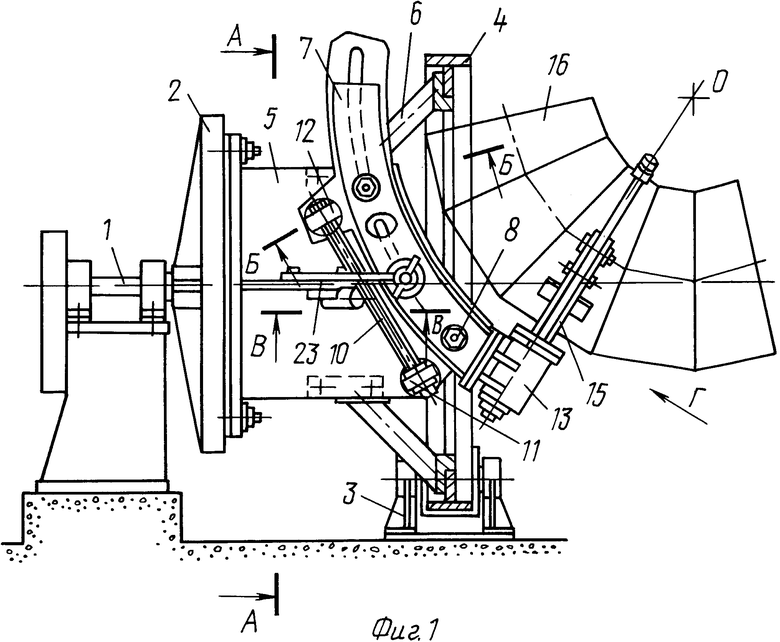

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 1.

Устройство содержит смонтированный на основании шпиндель 1 с планшайбой 2 и смонтированные на основании опорные ролики 3, на которых установлено соосно со шпинделем 1 поворотное кольцо 4. Устройство снабжено рамой 5, торцовая часть которой закреплена на планшайбе 2, а противоположная сторона, с помощью наклонно расположенных спиц 6, соединена с поворотным кольцом 4. На несущей плоской поверхности рамы установлен с возможностью перемещения ползун 7. Ползун выполнен в виде дуги коробчатого сечения, на плоском основании которого выполнены пазы, расположенные по дуге окружности с центром "O". Поверхности пазов взаимодействуют с закрепленными на раме 5 стержнями 8, выполняющими функцию направляющих, а также фиксирующих ползун в рабочих позициях гайками 9, сочлененными со стержнями.

Перемещение ползуна по дуге окружности осуществляется винтом 10, установленным в опоре 11 и сочлененным с гайкой 12, которая установлена шарнирно на ползуне. Опора 11 также установлена шарнирно на раме, и оси обоих шарниров перпендикулярны плоской поверхности ползуна.

На консольном конце ползуна закреплен корпус 13, выполненный с отверстием, ось которого проходит через указанную выше точку "O". В отверстии корпуса установлена ось 14 обоймы 15, в которой закрепляется свариваемый отвод 16. Обойма выполнена в виде скобы с откидными кронштейнами 17, оснащенными винтом 18, расположенными оппозитно, закрепленным на обойме сменным опорам 19. В пазах обоймы установлены оси-упоры 20, которые взаимодействуют с кронштейнами 17 в их рабочих положениях. Закрепленный на основании обоймы упор 21 контактирует с корпусом 13 в каждом из двух рабочих положений обоймы при повороте обоймы с изделием на угол 180o. На корпусе установлен фиксатор 22, фиксирующий обойму с отводом в рабочих положениях.

На раме 5 закреплен кронштейн 23, оснащенный винтом 24, взаимодействующий с ползуном в его рабочих положениях.

Устройство работает следующим образом. Перед установкой свариваемого отвода в обойму устанавливают необходимой высоты опоры 19, обеспечивающие при установке на них отвода, его средней секции, совмещение центра кривизны отвода с вышеуказанной точкой "O".

В исходном положении перед началом сварки предварительно собранный отвод установлен на опорах 19, кронштейны 17 установлены в рабочее положение и винты 18 фиксируют отвод, прижимая его к опорам 19 обоймы. Ползун винтом 10 выдвинут в первое рабочее положение, при котором один из стыков средней секции отвода расположен вертикально и зафиксирован на раме гайками 9 и винтом 24.

При включении привода вращения планшайбы производят сварку расположенного вертикально стыка сварочным автоматом (не показан). Сварку второго стыка производят после переустановки отвода поворотом обоймы на угол 180o относительно корпуса. Для этого производят расфиксирование и стопорение обоймы в новой позиции фиксатором 22. При повороте обоймы очередной свариваемый стык отвода занимает в точности то же расположение, что и предыдущий.

После завершения сварки второго стыка производят перемещение ползуна винтом 10 во вторую рабочую позицию, при которой корпус приближен к раме и третий стык секции отвода расположен вертикально.

Сварку третьего и четвертого стыков отвода производят так же, как первого и второго, используя для расфиксирования и фиксирования ползуна на раме гайки 9 и винт 24, а для поворота обоймы на угол 180o - фиксатор 22.

После завершения сварки отвод снимают с устройства грузоподъемным механизмом (не показан) после перевода зажимов обоймы (винты 18, оси-упоры 20 и кронштейны 17) в нерабочее положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2004 |

|

RU2271268C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2002 |

|

RU2252849C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ТРУБЧАТЫХ ОТВОДОВ | 2004 |

|

RU2261785C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2025245C1 |

| СЕКЦИЯ РОЛИКООПОР | 1996 |

|

RU2098252C1 |

| ПАРОМ ДЛЯ СООБЩЕНИЯ МЕЖДУ БЕРЕГАМИ РЕК | 2003 |

|

RU2294860C2 |

| Устройство для сварки отводов трубопроводов | 1982 |

|

SU1063566A1 |

| СТАНОК ДЛЯ РАСКАЛЫВАНИЯ ДРЕВЕСИНЫ | 2014 |

|

RU2567161C2 |

| Установка для сварки секционных отводов | 1979 |

|

SU774886A1 |

| ПАРОМ РЕЧНОЙ | 2007 |

|

RU2332327C1 |

Устройство для сварки секционных отводов труб предназначено для установки и вращения в процессе сварки секционных отводов трубопроводов преимущественно большого диаметра. На основании смонтирован шпиндель 1 с планшайбой 2. На опорных роликах 3 основания размещено поворотное кольцо 4. Рама 5 закреплена одной стороной на планшайбе 2, а противоположной - на соосном с планшайбой поворотном кольце 4. На раме с возможностью углового перемещения закреплен дугообразный ползун 7. Узел крепления отвода выполнен в виде закрепленного на конце ползуна корпуса 13 с обоймой 15 с зажимами для изделия. При этом взаимное расположение элементов устройства обеспечивает перпендикулярность геометрических осей углового перемещения ползуна и поворота обоймы относительно корпуса. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1063566, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1164028, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-07—Подача