Устройство для сварки отводов предназначено для установки и вращения в процессе сварки секционных отводов ограниченного веса и диаметра (приблизительно до 1 метра).

Известно устройство для сварки секционных отводов, содержащее поворотный шпиндель, кинематически связанный с узлом для закрепления отвода, выполненным в виде корпуса и обоймы с зажимами, установленной в корпусе с возможностью поворота, закрепленную на шпинделе обечайку, несущую электропроводные элементы и установленный на ней токосъемник для подключения к отводу источника постоянного тока. При этом элементы кинематической цепи, смонтированные между шпинделем и узлом для закрепления отвода, выполнены таким образом, что обеспечивается соосность шпинделя с геометрической осью секции отвода, закрепляемого в обойме с зажимам (патент RU №2103138 C1, B 23 K 37/04, 27.01.1998 г.).

Задача предлагаемого изобретения - упрощение конструкции, снижение металлоемкости устройства и расширение технических возможностей путем подключения к изделию (отводу) сварочного напряжения электротока, противоположного по знаку напряжению на сварочном электроде (см. патент РФ №2025245, МПК B 23 K 37/04, опублик. 30.12.1994 г.).

Сущность предлагаемого изобретения состоит в том, что устройство для сварки секционных отводов, содержащее смонтированный на основании поворотный шпиндель, кинематически связанный с узлом для закрепления отвода, выполненного в виде корпуса и обоймы с зажимами, установленной в корпусе с возможность поворота, закрепленную на шпинделе обечайку, несущую электропроводные элементы и установленный на ней токосъемник для подключения к отводу источника постоянного тока, выполнено со следующими отличиями.

Отличием является то, что устройство снабжено дугообразной консолью, жестко связанной одной стороной с поворотным шпинделем, а на другой закреплен корпус узла для закрепления отвода, и ориентированной под углом к продольной оси шпинделя. При этом расположение на консоли корпуса узла для закрепления отвода выполнено обеспечивающим соосное со шпинделем расположение одной из секций отвода, закрепляемого в обойме.

Отличием является то, что устройство снабжено смонтированными на корпусе и обойме узлом с дополнительными электропроводными элементами, парой винтовых прижимов, смонтированных на корпусе с возможностью поворота и фиксирования обоймы в рабочем положении.

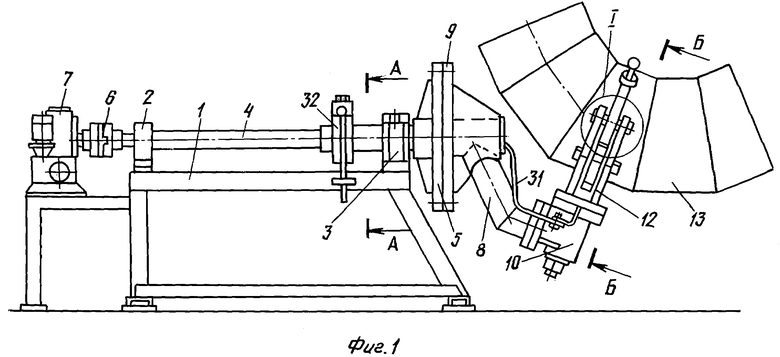

На фиг.1 изображено предлагаемое устройство, общий вид;

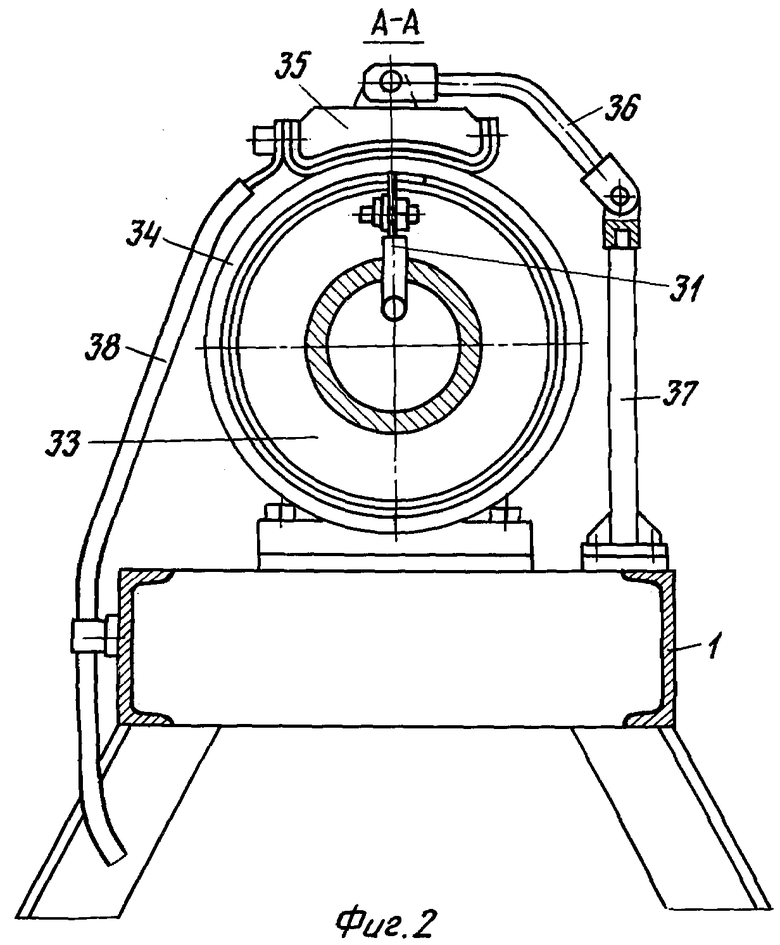

на фиг.2 - разрез А-А на фиг.1;

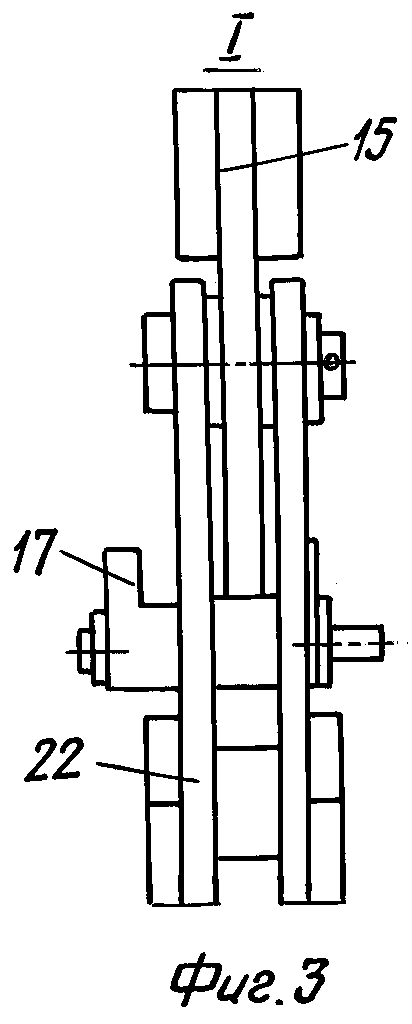

на фиг.3 изображен фиксатор поворотного кронштейна обоймы;

на фиг.4 - разрез Б-Б на фиг.1;

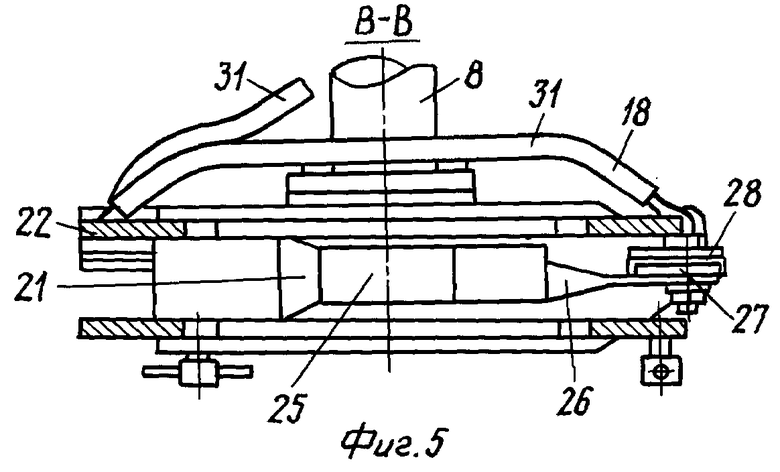

на фиг.5 - разрез В-В на фиг.4;

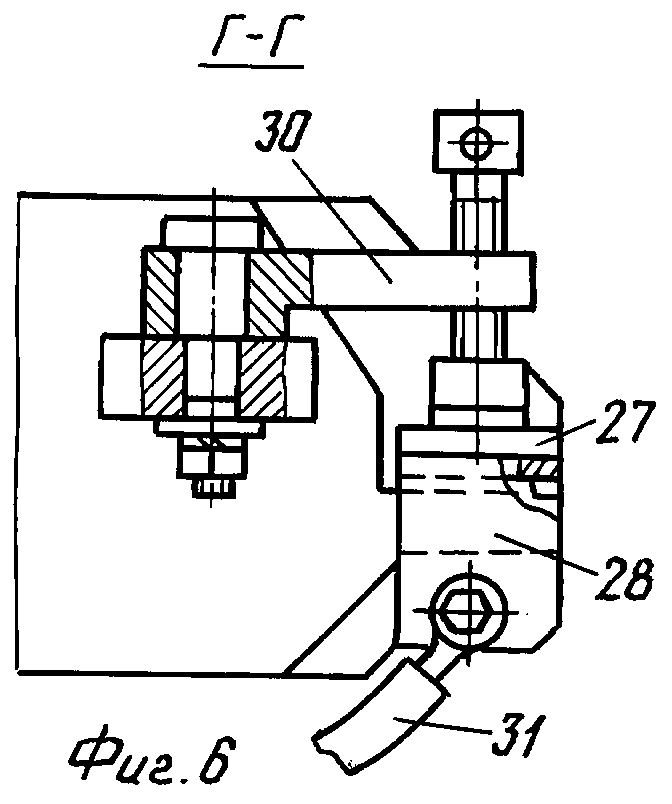

на фиг.6 - разрез Г-Г на фиг.4.

Устройство содержит установленную на основании станину 1, на которой в подшипниковых опорах 2 и 3 смонтирован шпиндель 4 с закрепленной на нем планшайбой 3. Шпиндель муфтой 6 кинематически соединен с валом червячной передачи 7 электропривода. Устройство снабжено дугообразной консолью 8, расположенной под углом к продольной оси шпинделя. Консоль выполнена с фланцевым узлом 9, который жестко соединен с планшайбой 5. На конце консоли закреплен корпус 10 с установленной в корпусе оси 11 обоймы 12 для установки в обойме свариваемого отвода 13. Обойма с осью 11 смонтирована в корпусе с возможность поворота на 180 градусов из одной рабочей позиции в другую. Расположение обоймы на консоли и угловая ориентация оси 11 выполнены обеспечивающими приблизительную соосность шпинделя с геометрической осью секции отвода, расположенной рядом с закрепляемой в обойме.

Обойма содержит пару закрепленных на ней сменных опор 14 и пару поворотных кронштейнов 15 с винтовыми прижимами 16. Кронштейны смонтированы на обойме с возможность поворота в нерабочее положение и фиксирования в рабочем положении. Для фиксирования кронштейнов в пазах обоймы установлены выдвижные упоры 17, выполненные в виде пластины с вырезом. Расположенная под осью поворота сторона кронштейнов выполнена с вырезом, и в рабочем положении кронштейна поверхности выреза взаимодействуют с упором 17, установленного в рабочее положение. При установке упора в нерабочее положение выполненный на упоре вырез не препятствует повороту кронштейна.

Устройство снабжено смонтированным на обойме и корпусе узлом 18 с электропроводящими элементами для подключения изделия (отвода) к одному из полюсов источника электротока.

Узел 18 выполнен в виде смонтированной в нижней части обоймы площадки 19 с направляющими 20 и 21, установленным во внутренней полости оси 11 и между пластинами 22 обоймы. Площадка подпружинена пружиной 23, установленной на стержневой направляющей 20. На площадке закреплена сменная пластина 24, электроизолированная от площадки и несущая контактирующую с поверхностью отвода электропроводную ленту 25. Пластина 24 выполнена с вогнутой поверхностью, соответствующей диаметру устанавливаемого отвода. Лента соединена электропроводящим элементом 26 с закрепленной на обойме электропроводящей пластиной 27, которая в рабочем положении контактирует с одной из пары пластин 28, закрепленных на фланце 29 корпуса 10. На фланце смонтирована пара поворотных винтовых прижимов 30, размещенных возле пластин 28. С помощью прижимов осуществляется сжатие между собой электропроводящей пластины 27 обоймы и одной из пластин 28 корпуса 10. Прижимы 30 одновременно фиксируют обойму с отводом в одной из рабочих позиций.

Пластины 28 соединены электрическим кабелем 31 с электропроводящими элементами узла 32, которым оснащено устройство.

Узел содержит закрепленный на шпинделе обод 33, на котором установлена электроизолированная от обода обечайка 34. Обечайка соединена с вышеуказанным электрическим кабелем 31, проложенным во внутренней полости шпинделя и фланцевого узла 9 консоли, и контактирует с установленным на обечайку электротокосъемником 35. Токосъемник зафиксирован от вращения стержнем 36, шарнирно соединенным с токосъемником и с закрепленным на станине стержнем 37. Электрическим кабелем 38 токосъемник соединен с одним из полюсов источника сварочного электротока.

Устройство работает следующим образом.

Перед установкой собранного на электроприхватках отвода на обойме устанавливают необходимой высоты опоры 14 и пластину 24, смонтированного в обойме узла 18.

В исходном положении перед началом сварки отвод закреплен в обойме винтовыми прижимами 16, а обойма зафиксирована относительно корпуса 10 одним из поворотных винтовых прижимов 30, обеспечивающим одновременно электрический контакт пластин 27 и 28 узла 18.

Сварщик производит поочередно сварку двух стыков секций отвода, одна из которых расположена соосно со шпинделем. При этом, если электропривод выполнен с регулируемой частотой вращения шпинделя, сварка может производиться сварочным автоматом, настроенным на необходимый технологический режим сварки. Вышеуказанные электропроводящие элементы узла 18, соединенные электрическим кабелем 31 с электропроводящими элементами узла 32, обеспечивают надежный электрический контакт отвода с одним из полюсов источника сварочного электротока.

Возможна сварка и при периодическом включении электропривода (для поворота отвода в удобное для сварщика положение).

После завершения сварки двух указанных стыков производят поворот обоймы относительно корпуса 10 на 180 градусов. Для этого осуществляют расфиксирование обоймы и контактных пластин 27 и 28 поворотом винтового прижима 30 в нерабочее положение, и после поворота обоймы с отводом - фиксирование обоймы другим винтовым прижимом. После поворота обоймы подлежащие сварке стыки секций отвода займут такое же положение, что и предыдущие.

После завершения сварки отвода останавливают вращение шпинделя при расположении консоли и узла для закрепления отвода, как изображено на фиг.1. Переводят винтовые прижимы 16 и кронштейны 15 в нерабочее положение и снимают отвод с устройства грузоподъемным механизмом с помощью захватного приспособления (не показано).

Таким образом, помимо расширения технических возможностей за счет смонтированных узлов с электропроводными элементами, предлагаемое устройство имеет и другие значительные преимущества над известным устройством, принятым за прототип.

Немного ограничив грузоподъемность устройства (вес свариваемого отвода), значительно снижена его сложность и металлоемкость, чем обеспечивается простота изготовления и монтажа устройства на месте его использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2004 |

|

RU2271268C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ТРУБЧАТЫХ ОТВОДОВ | 2004 |

|

RU2261785C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СЕКТОРНЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2008 |

|

RU2376119C1 |

| СЕКЦИЯ РОЛИКООПОР | 1996 |

|

RU2098252C1 |

| ПАРОМ ДЛЯ СООБЩЕНИЯ МЕЖДУ БЕРЕГАМИ РЕК | 2003 |

|

RU2294860C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2025245C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МОНТАЖА ПАРНИКА | 2011 |

|

RU2462024C1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| ДАЧНЫЙ ПАРНИК | 2006 |

|

RU2319370C1 |

Изобретение относится к области сварки, а именно к устройствам для установки и вращения в процессе сварки секционных отводов трубопроводов ограниченного веса и диаметра. Устройство содержит смонтированный на основании поворотный шпиндель, кинематически связанный с узлом для закрепления отвода. Указанный узел выполнен в виде корпуса и обоймы с зажимами, установленной в корпусе с возможностью поворота, и обеспечивает соосность шпинделя с геометрической осью секции отвода. На шпинделе закреплена обечайка, на которой смонтированы электропроводные элементы и установленный на ней токосъемник для подключения к отводу сварочного напряжения источника постоянного тока. Устройство снабжено дугообразной консолью, жестко связанной одной стороной с поворотным шпинделем, а на другой размещен корпус узла для закрепления отвода. На обойме с возможностью переключения при повороте обоймы из одной рабочей позиции в другую смонтированы дополнительные электропроводные элементы. Это позволит повысить надежность при снижении металлоемкости конструкции для сварки отводов. 1 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2025245C1 |

| Установка для сборки и сварки трубопроводов | 1974 |

|

SU511173A1 |

| Стенд для сборки отводов труб с ломаной геометрической осью | 1976 |

|

SU625889A1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2005-05-27—Публикация

2002-04-29—Подача