Изобретение относится к получению алкил-трет-алкиловых эфиров путем взаимодействия изоолефинов и спиртов в присутствии гетерогенных кислотных катализаторов.

Получаемые эфиры используются либо в качестве высокооктановых компонентов моторных топлив, либо являются полупродуктами в процессах выделения высококонцентрированных изоолефинов, применяемых для получения синтетических каучуков.

Известен способ получения алкил-трет-алкиловых эфиров в реакторе реакционно-ректификационного типа (Павлов С.Ю., Выделение и очистка мономеров для синтетического каучука, Л.: Химия, 1987, с. 139).

Реактор включает 3 зоны: верхнюю ректификационную зону;2 среднюю реакционно-ректификационную зону, заполненную катализатором; нижнюю ректификационную зону.

Изоолефинсодержащая фракция подается в нижнюю часть реакционной зоны, а спирт в верхнюю часть реакционной зоны противотоком по направлению к углеводородному потоку.

Непрореагировавшие углеводороды отбираются сверху колонны, а полученный эфир из куба колонны. Часть непрореагировавших углеводородов, содержащих 2 - 20 мас. % метанола, возвращается в верхнюю ректификационную зону в качестве рецикла.

Указанный способ имеет следующие недостатки:

при прохождении всего исходного метанола и всей исходной изоолефинсодержащей фракции противотоком друг другу, диаметр реакционной зоны намного превышает диаметр ректификационных зон из-за низких допустимых скоростей парового потока, что создает трудности при проектировании и изготовлении реакторов;

большая металлоемкость реактора;

в реакторах большой мощности имеет место неравномерное распределение парового и жидкостного потоков и в результате в катализаторном слое создаются неорошаемые жидкостью зоны, где самопроизвольно повышается температура и катализатор спекается, т.е. выходит из строя.

Указанных недостатков лишен способ (патент США N 5248837, кл. C 07 C 41/06, 1993), где синтез алкил-трет-алкиловых эфиров осуществляется в реакционном узле, включающем последовательно прямоточный реактор и реакционно-ректификационный аппарат. В прямоточный реактор, содержащий в качестве катализатора кислотную катионообменную смолу, подается весь углеводородный поток и часть спирта. Реакционная масса, получаемая в прямоточном реакторе, и оставшаяся часть спирта подаются в реакционно-ректификационный аппарат, в реакционно-ректификационной зоне которого находится кислотная катионообменная смола в форме, сочетающей каталитические и разделительные свойства. Важное значение имеет контроль за концентрацией спирта в зоне, расположенной между нижней частью катализаторного слоя реакционно-ректификационного аппарата и верхней частью нижней ректификационной зоны.

Недостатком способа является то, что синтез эфиров в прямоточном реакторе производится при молярном соотношении спирта к изоолефину меньше эквимолярного, так как часть спирта подают в реакционно-ректификационный аппарат, а всю исходную углеводородную смесь в прямоточный реактор. При этом для достижения высокой конверсии изоолефина поддерживается достаточно высокая температура, что при переработке богатых изоолефинами углеводородных фракций приводит к повышению выхода димеров и олигомеров изоолефина.

Задачей предлагаемого изобретения является повышение селективности процесса и увеличение концентрации эфира в товарном продукте

Указанный результат достигается способом, согласно которому получение алкил-трет-алкиловых эфиров из третичных олефинов, содержащихся в углеводородных смесях, и спиртов осуществляют путем их последовательного контактирования в присутствии гетерогенных кислотных катализаторов в нескольких прямоточных зонах с подачей спиртов и исходной углеводородной смеси в первую прямоточную зону и последующего контактирования в реакционно-ректификационном аппарате, имеющем верхнюю и нижнюю ректификационные зоны и расположенную между ними реакционную зону, с подачей потока, выходящего из последней прямоточной зоны, в нижнюю ректификационную зону реакционно-ректификационного аппарата, причем контактирование осуществляют по меньшей мере в двух прямоточных зонах, в первую прямоточную зону направляют исходную углеводородную смесь в количестве от 30 до 90% от ее общего количества, а остальное количество подают в последующие прямоточные зоны и возможно в верхнюю часть указанной нижней ректификационной зоны.

Наиболее предпочтительным является вариант, в котором спирты и исходную углеводородную смесь подают в первую прямоточную зону в количестве, обеспечивающем молярное отношение спиртов к третичным олефинам от 1,2 до 4,0.

Более предпочтительно часть исходной углеводородной смеси подавать в указанную нижнюю ректификационную зону на 1 - 10 тарелок ниже точки подачи потока, выходящего из последней прямоточной зоны.

Возможен вариант, когда часть спиртов подают в нижнюю часть верхней ректификационной зоны реакционно-ректификационного аппарата.

Конструкция прямоточных реакторов может быть самой различной, например изотермический (трубчатый), испарительно-адиабатический реактор и другие. В испарительно-адиабатическом реакторе паровой поток частично или полностью может быть сконденсирован и конденсат направлен в качестве рецикла в испарительно-адиабатический реактор, в частности на вход в реактор или в точку с концентрацией олефина от 5 до 40%.

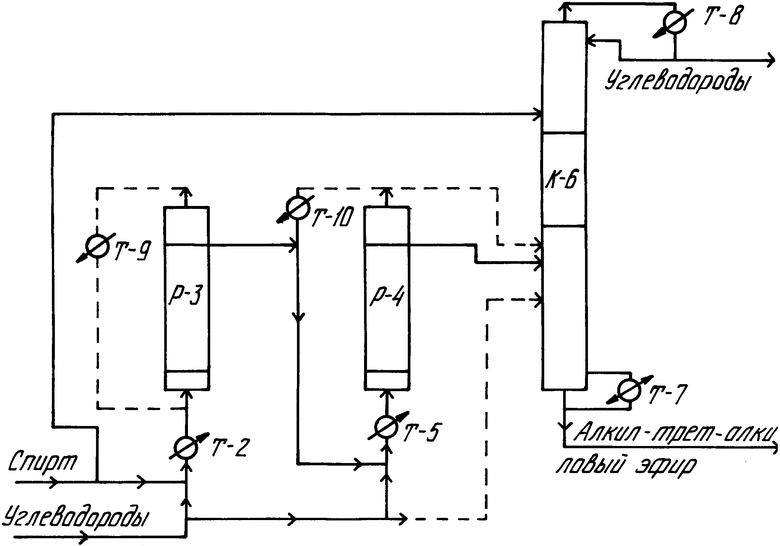

Один из вариантов технологической схемы представлен на чертеже.

Часть исходной изоолефинсодержащей фракции смешивается со спиртом, подогревается в подогревателе Т-2 и подается в реактор Р-З.

В реакторе Р-З шихта очищается от примесей и частично протекает взаимодействие спирта и изоолефина с образованием алкил-трет-алкилового эфира. Выходящая из реактора Р-З реакционная масса смешивается с частью исходной углеводородной фракции и через подогреватель Т-5 направляется в реактор Р-4, где часть спирта и изоолефина превращаются в эфир. Из реактора Р-4 реакционная масса одним или двумя потоками парообразным (показан пунктиром) и жидкостным подается в реакционно-ректификационный аппарат К-6, обогреваемый через кипятильник Т-8.

В верхнюю ректификационную зону аппарата К-6 может быть введен спирт (показано пунктиром). В нижнюю ректификационную зону может быть подана часть исходной изоолефинсодержащей фракции.

Сверху реакционно-ректификационного аппарата отбирается углеводородная фракция, содержащая в основном непрореагировавшие углеводороды, и в случае применения низших спиртов, небольшое количество метанола или этанола. В этом случае фракция направляется в узел рекуперации спирта.

Из куба аппарата К-6 выводится алкил-трет-алкиловый эфир.

В случае работы реакторов Р-З или Р-4 в испарительно-адиабатическом режиме, парообразный поток может быть сконденсирован в конденсаторах Т-9 и/или T-10 и конденсат направлен в реакторы Р-З и/или Р-4.

Пример 1. Синтез метил-трет-бутилового эфира (МТБЭ).

Опытная установка синтеза алкил-трет-алкиловых эфиров включала в себя два прямоточных реактора и реакционно-ректификационный аппарат. Прямоточные реактора конструктивно выполнены так, что могут работать как реакторы различных типов, а именно как адиабатические, испарительно-адиабатические, изотермические и с комбинированным теплосъемом. Реакционно-ректификационный аппарат представляет собой колонну, в средние царги которой загружен катализатор, c образованием реакционно-ректификационной зоны. Верхние и нижние царги загружены инертной массообменной насадкой с образованием соответственно верхней и нижней ректификационных зон. Подача углеводородного сырья и спиртов осуществлялась дозировочными наносами.

Углеводородное сырье представляло собой искусственную смесь изобутилена и бутанов с тем же числом углеводородных атомов (далее углеводороды, не вступающие в реакции со спиртом, называются "инертом").

Спирты, использовавшиеся в процессе, содержали не более 0,05 мас.% воды. Из-за незначительного содержания вода в примерах не показана.

Синтез проводился с использованием сульфоионитного формованного катализатора КИФ. В каждый из прямоточных реакторов было загружено по 400 мл катализатора, а в реакционно-ректификационный аппарат - 1000 мл катализатора КИФ.

900 г/ч углеводородной смеси с составом, мас.%:

Изобутилен - 14

Инерт - 86

и 86,4 г/ч метанола, непрерывно смешивались, подогревались и подавались в первый по ходу прямоточный реактор. Температура в первом реакторе составляла 55oC, давление - 9,0 ата.

Реакционная масса, выходящая из первого реактора, направлялась во второй по ходу реактор. Температура во втором реакторе составляла 57oC, давление - 8.9 ата.

Реакционная масса с составом, мас.%:

Изобутилен - 2,54

Инерт - 78,47

Метанол - 2,92

МТБЭ - 16,06

Димеры изобутилена - 0,01

непрерывно выводилась из второго реактора и направлялась в верхнюю часть нижней ректификационной зоны. Одновременно в верхнюю часть нижней ректификационной зоны, в точку, соответствующую 0,5 - 0,6 теоретической тарелки (около 1 практической), подавалось 100 г/ч исходной углеводородной смеси и в нижнюю часть верхней ректификационной зоны подавалось 16,7 г/ч метанола.

Сверху реакционно-ректификационного аппарата непрерывно отбиралась смесь углеводородов и спирта, которая конденсировалась и частично возвращалась в колонну в виде флегмы, а частично выводилась с установки. Смесь, отбираемая сверху аппарата в количестве 894 г/час, имела состав мас.%:

Изобтилен - 0,8

Инерт - 96,2

Метанол - 3,0

Снизу аппарата отбиралось 209,1 г/ч метил-трет-бутилового эфира с составом, мас.%:

Метанол - 0,20

МТБЭ - 99,72

Димеры изобутилена - 0,08

Температура верха реакционно-ректификационного аппарата составляла 58oC, температура куба 140oC, температура в слоях катализатора 65 - 70oC, давление верха 7,3 ата.

Молярное отношение метанол : изобутилен в первом реакторе составляло 1,2, общая конверсия изобутилена 94,86%, селективность по основному продукту 98,5%.

Пример 2. Синтез метил-трет-бутилового эфира (МТБЭ).

Синтез проводился на установке, описанной в примере 1.

Прямоточные реакторы содержали сульфоионит Амберлист, реакционно-ректификационный аппарат - катализатор КИФ.

300 г/ч смеси углеводородов C4 с составом, мас.%:

Изобутилен - 12,5

Инерт - 87,5

Метанол - 85,7

непрерывно смешивались, подогревались и подавались в первый по ходу прямоточный реактор. Температура в первом реакторе составляла 55oC, давление - 9,0 ата.

Реакционная масса, выходящая из первого реактора с составом, мас.%:

Изобутилен - 1,93

Инерт - 68,06

Метанол - 17,77

МТБЭ - 12,22

Димеры изобутилена - 0,01

непрерывно смешивалась с 700 г/ч исходной углеводородной смеси и направлялась во второй по ходу реактор. Температура во втором реакторе составляла 58oC, давление - 8.9 ата.

Реакционная масса с составом, мас.%:

Изобутилен - 2,16

Инерт - 80,59

Метанол - 2,57

МТБЭ - 14,65

Димеры изобутилена - 0,03

непрерывно выводилась из второго реактора и направлялась в верхнюю часть нижней ректификационной зоны. Одновременно в нижнюю часть верхней ректификационной зоны подавалось 9,1 г/ч метанола.

Сверху реакционно-ректификационного аппарата непрерывно отбиралась смесь углеводородов и спирта, которая конденсировалась и частично возвращалась в колонну в виде флегмы, а частично выводилась с установки. Смесь, отбираемая сверху аппарата в количестве 909,6 г/ч, имела состав, мас.%:

Изобутилен - 0,8

Инерт - 96,2

Метанол - 3,0

Снизу аппарата отбиралось 185,2 г/ч метил-трет-бутилового эфира с составом, мас.%:

Метанол - 0,20

МТБЭ - 99,64

Димеры изобутилена - 0,16

Температура верха реакционно-ректификационного аппарата составляла 58oC, температура куба 140oC, температура в слоях катализатора 65 - 70oC, давление верха 7,3 ата.

Молярное отношение метанол : изобутилен в первом реакторе составляло 4,0, общая конверсия изобутилена 94,16 %, селективность по основному продукту 99,74 %.

Пример 3. Синтез метил-трет-бутилового эфира (МТБЭ).

Синтез проводился на установке, описанной в примере 1.

Первый прямоточный реактор и реакционно-ректификационный аппарат содержали формованный сульфоионитный катализатор КУ-2ФПП, второй прямоточный реактор - катионит КУ-23.

650 г/ч углеводородной смеси с составом, мас.%:

Изобутилен - 44,0

Инерт - 56,0

Метанол - 201,5

непрерывно смешивались, подогревались и подавались в первый по ходу прямоточный реактор. Температура в первом реакторе составляла 62oC, давление 9,0 ата.

Реакционная масса, выходящая из первого реактора с составом, мас.%:

Изобутилен - 6,68

Инерт - 42,75

Метанол - 8,31

МТБЭ - 42,22

Димеры изобутилена - 0,03

непрерывно смешивалась с 150 г/ч исходной углеводородной смеси и направлялась во второй по ходу реактор. Температура во втором реакторе составляла 66oC, давление - 8,9 ата.

Реакционная масса с составом, мас.%:

Изобутилен - 3,65

Инерт - 44,73

Метанол - 2,16

МТБЭ - 49,40

Димеры изобутилена - 0,06

непрерывно выводилась из второго реактора и направлялась в верхнюю часть нижней ректификационной зоны. Одновременно в верхнюю часть нижней ректификационной зоны, в точку, соответствующую 5 - 6 теоретическим тарелкам (около 10 практических), подавалось 200 г/ч исходной углеводородной смеси и в нижнюю часть верхней ректификационной зоны подавалось 65,7 г/ч метанола.

Сверху реакционно-ректификационного аппарата непрерывно отбиралась смесь углеводородов и спирта, которая конденсировалась и частично возвращалась в колонну в виде флегмы, а частично выводилась с установки. Смесь, отбираемая сверху аппарата в количестве 582,1 г/ч, имела состав мас.%:

Изобутилен - 0,8

Инерт - 96,2

Метанол - 3,0

Снизу аппарата отбиралось 685,1 г/ч метил-трет-бутилового эфира с составом, мас,%:

Метанол - 0,20

МТБЭ - 99,71

Димеры изобутилена - 0,09

Температура верха реакционно-ректификационного аппарата составляла 58oC, температура куба 140oC, температура в слоях катализатора 65 - 70oC, давление верха 7,3 ата.

Молярное отношение метанол : изобутилен в первом реакторе составляло 1,23, общая конверсия изобутилена 98,93%, селективность по основному продукту 99,86%.

Пример 4. Синтез метил-трет-амилового эфира (МТАЭ).

Синтез проводился на установке, описанной в примере 1.

Прямоточные реакторы содержали катионит Амберлиcт-15, реакционно-ректификационный аппарат -катализатор КУ-2ФПП.

700 г/ч углеводородной смеси с составом, мас.%:

Изоамилены - 15,0

Инерт - 85,0

Метанол - 150

непрерывно смешивались, подогревались и подавались в первый по ходу прямоточный реактор. Температура в первом реакторе составляла 58oC, давление - 4,0 ата.

Реакционная масса, выходящая из первого реактора с составом мас.%:

Изоамилены - 4,93

Инерт - 70,00

Метанол - 14,26

МТАЭ - 10,80

Димеры изоамиленов - 0,01

непрерывно смешивалась с 200 г/ч исходной углеводородной смеси и направлялась во второй по ходу реактор. Температура во втором реакторе составляла 60oC, давление - 3,9 ата.

Реакционная масса с составом, мас.%:

Изоамилены - 3,41

Инерт - 72,86

Метанол - 9,98

МТАЭ - 13,73

Димеры изоамиленов - 0,02

непрерывно выводилась из второго реактора и направлялась в верхнюю часть нижней ректификационной зоны. Одновременно, в верхнюю часть нижней ректификационной зоны, в точку, соответствующую 0,5 - 0,6 теоретической тарелки (около 1 практической), подавалось 100 г/ч исходной углеводородной смеси и в нижнюю часть верхней ректификационной зоны подавалось 43,8 г/ч метанола.

Сверху реакционно-ректификационного аппарата непрерывно отбиралась смесь углеводородов и спирта, которая конденсировалась и частично возвращалась в колонну в виде флегмы, а частично выводилась с установки. Смесь, отбираемая сверху аппарата в количестве 985,3 г/ч, имела состав, мас.%:

Изоамилены - 0,72

Инерт - 86,27

Метанол - 13,01

Снизу аппарата отбиралось 208,6 г/ч метил-трет-амилового эфира с составом, мас.%:

Метанол - 0,20

МТАЭ - 99,66

Димеры изоамиленов - 0,14

Температура верха реакционно-ректификационного аппарата составляла 60oC, температура куба 120oC, температура в слоях катализатора 65 - 70oC, давление верха 3,3 ата.

Молярное отношение метанол : изоамилены в первом реакторе составляло 2,5, общая конверсия изоамиленов 95,26%, селективность по основному продукту 99,79%.

Пример 5. Синтез этил-трет-бутилового эфира (ЭТБЭ).

Синтез проводился на установке, описанной в примере 1.

Во всех реакторах использовался катализатор КИФ.

600 г/ч. углеводородной смеси с составом мас.%:

Изобутилен - 44,0

Инерт - 56,0

Этанол - 275,0

непрерывно смешивались, подогревались и подавались в первый по ходу прямоточный реактор. Температура в первом реакторе составляла 65oC, давление - 9,0 ата.

Реакционная масса, выходящая из первого реактора с составом, мас.%:

Изобутилен - 6,0

Инерт - 38,40

Этанол - 11,60

ЭТБЭ - 43,96

Димеры изобутилена - 0,03

непрерывно смешивалась с 200 г/ч исходной углеводородной смеси и направлялась во второй по ходу реактор. Температура во втором реакторе составляла 68oC, давление - 8,9 ата.

Реакционная масса с составом, мас.%:

Изобутилен - 3,24 - Инерт - 41,67

Этанол - 1,39

ЭТБЭ - 53,64

Димеры изобутилена - 0,05

непрерывно выводилась из второго реактора и направлялась в верхнюю часть нижней ректификационной зоны. Одновременно в верхнюю часть нижней ректификационной зоны, в точку, соответствующую 5 - 6 теоретическим тарелкам (около 10 практических), подавалось 200 г/ч исходной углеводородной смеси и в нижнюю часть верхней ректификационной зоны подавалось 96,4 г/ч этанола.

Сверху реакционно-ректификационного аппарата непрерывно отбиралась смесь углеводородов и спирта, которая конденсировалась и частично возвращалась в колонну в виде флегмы, а частично выводилась с установки. Смесь, отбираемая сверху аппарата в количестве 577,4 г/ч, имела состав, мас.%:

Изобутилен - 0,81

Инерт - 96,99

Этанол - 2,20

Снизу аппарата отбиралось 794,1 г/ч этил-трет-бутилового эфира с составом, мас.%:

Метанол - 0,20

ЭТБЭ - 99,73

Димеры изобутилена - 0,07

Температура верха реакционно-ректификационного аппарата составляла 58oC, температура куба 135oC, температура в слоях катализатора 60 - 68oC, давление верха 7,2 ата.

Молярное отношение этанол : изобутилен в первом реакторе составляло 1,82, общая конверсия изобутилена 98,93%, селективность по основному продукту 99,86%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2086530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ В СМЕСИ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2083547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ЭФИРСОДЕРЖАЩИХ СМЕСЕЙ | 1995 |

|

RU2100342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 1995 |

|

RU2076091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

Изобретение относится к получению алкил-трет-алкиловых эфиров путем взаимодействия изоолефинов и спиртов в присутствии гетерогенных кислотных катализаторов. Процесс осуществляется из третичных олефинов, содержащихся в углеводородных смесях, и спиртов в присутствии гетерогенных кислотных катализаторов путем последовательного прямоточного, а затем противоточного контактирования с выводом потока, содержащего преимущественно непрореагировавшие углеводороды, в укрепляющую ректификационную зону, и потока, обогащенного алкил-трет-алкиловыми эфирами, в исчерпывающую ректификационную зону и возвращением из ректификационных зон потоков на противоточное контактирование, с возможной частичной подачей исходной углеводородной фракции и спирта(ов) на противоточное контактирование. Прямоточное контактирование осуществляют как минимум в двух или нескольких реакционных зонах и весь поток спирта(ов), подаваемого на прямоточное контактирование, направляют в первую реакционную зону, а поток исходной углеводородной смеси в количестве от 30 до 90% от его общей подачи направляют в первую реакционную зону, а остальное количество в последующую(ие) прямоточную(ые) зону(ы) и/или в верхнюю часть исчерпывающей ректификационной зоны противоточного реакционного аппарата. Наиболее предпочтительным является вариант, в котором спирт(ы) и углеводородную фракцию подают в первую прямоточную реакционную зону в количестве, обеспечивающем молярное соотношение спирт(ы): трет-олефины от 1,2 до 2,0. Более предпочтительно часть исходной углеводородной фракции направлять в исчерпывающую ректификационную зону на 1 - 10 тарелок ниже подачи реакционной массы из прямоточных реакционных зон. 3 з.п. ф-лы, 1 ил.

| Павлов С.Ю | |||

| Выделение и очистка мономеров для синтетического каучука | |||

| - Л.: Химия, 1987, с.139 | |||

| US, патент, 5248837, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU, патент, 2030383, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 5258560, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-27—Публикация

1995-12-28—Подача