Изобретение относится к области получения высокооктановых компонентов бензинов, содержащих трет-алкиловые спирты и алкил-трет-алкиловые эфиры.

Известны способы получения трет-бутанола путем гидратации изобутилена водой в реакторах прямоточного и реакционно-экстракционного типа [1-3] в присутствии катализаторов кислотного типа.

В способе [1] исходные изоолефинсодержащие углеводороды и воду подают в верхнюю часть прямоточного реактора, где в присутствии сульфокатионного катализатора при температуре 100oC и давлении 30 атм протекает синтез трет-бутанола. Непрореагировавшие углеводороды отделяют от воды. Весь образующийся трет-бутанол выводят в составе водного слоя. Процесс протекает с низкой конверсией (менее 60%) и низкой селективностью (выход олигомеров более 10%).

Известен способ получения трет-бутанола путем гидратации изобутилена в реакторах прямоточного типа в присутствии полярного растворителя и эмульгатора [2,3] Применение дополнительных продуктов позволяет увеличить концентрацию изоолефина в водном слое, но усложняет технологию процесса и приводит к образованию нежелательных побочных продуктов.

Наиболее эффективным является способ получения трет-бутанола, где исходные углеводороды и воду подают противотоком друг другу [4] Изоолефинсодержащие углеводороды подают в нижнюю часть реактора, заполненного сульфоионитным катализатором. Воду подают в верхнюю часть реактора. Температура гидратации 80-90oC, давление 10-30 атм. Объемное соотношение C4-фракция вода составляет 1: (7-10), при этом мольное соотношение исходного изоолефина к подаваемой воде изменяется от 1:50 до 1:100. Практически весь трет-бутанол выводится в составе водного слоя. Непрореагировавшие углеводороды, отбираемые сверху реактора, содержат 0,1-0,2% трет-бутанола и отделяются от трет-бутанола дополнительной ректификацией.

Недостатками способа являются:

высокая металлоемкость процесса и сложность технологической схемы из-за большого количества подаваемой воды и необходимости отделения трет-бутанола как от непрореагировавших углеводородов, так и от воды;

высокие энергетические затраты в колонне отделения трет-бутанола от воды из-за близких температур кипения компонентов и наличия азеотропа трет-бутанол-вода;

высокое содержание воды в получаемом трет-бутаноле (до 20 мас.).

Известны способы получения алкил-трет-алкиловых эфиров из изоолефинов и спиртов в реакторах прямоточного и реакционно-ректификационного типа [5,6] в присутствии гетерогенного катализатора кислотного типа.

В способе [5] алкил-трет-алкиловые эфиры получают в реакторе прямоточного типа в присутствии сульфоионитного катализатора при температуре 70-90oC. Недостатком способа является низкая конверсия изоолефина вследствие термодинамических ограничений равновесных концентраций образования эфиров, в частности равновесная конверсия изобутилена в метил-трет-бутиловый эфир при 70oC и эквимолярном соотношении исходных реагентов составляет около 90%

Для преодоления указанных термодинамических ограничений используют различные приемы, позволяющие увеличить конверсию изобутилена до уровня 98-99,5% Более эффективным является способ получения алкил-трет-алкиловых эфиров в реакторах реакционно-ректификационного типа [6] Реактор включает последовательно расположенные верхнюю ректификационную, реакционную и нижнюю ректификационную зоны. Катализатор загружают в реакционную зону. Исходный спирт подают в верхнюю часть катализаторной зоны, а изоолефинсодержащую фракцию в нижнюю часть реакционной зоны. Непрореагировавшие углеводороды выводят сверху реактора, а образовавшийся эфир -из нижней части реактора.

Применение реактора реакционно-ректификационного типа позволяет успешно преодолевать термодинамические ограничения реакции образования алкил-трет-алкиловых эфиров за счет противотока реагентов и непрерывного вывода эфиров из зоны реакции и увеличить конверсию изоолефина до 99,5% и более. Однако рассматриваемый способ имеет и недостатки:

1. При переработке фракций с высоким содержанием изоолефина в катализаторном слое возникают "горячие" точки, где катализатор спекается и выходит из строя за счет потери активности.

2. Для установок большой мощности (500 тыс. т/год и более) диаметр реакционной зоны за счет низкой допустимой линейной скорости паров возрастает до уровня, превышающего 5 м, что создает большой риск и трудности при проектировании и эксплуатации установок.

3. При отравлении катализатора вредными примесями, содержащимися в сырье, приходится перегружать большой объем катализатора, что является трудоемкой операцией и требует длительного останова реактора.

Указанных недостатков лишен способ [5] где синтез эфира осуществляют на основе сочетания реакторов прямоточного и реакционно-ректификационного типа. Способ позволяет достичь конверсии изоолефинов 99,5% и выше при значительно меньшей энергоемкости и металлоемкости реактивного узла.

Однако, на образование тонны алкил-трет-алкилового эфира расходуется значительное количество спирта (например, около 0,4 т метанола). Стоимость спиртов является значительной, что приводит к высокой стоимости получаемого алкил-трет-алкилового эфира.

В связи с этим представляет интерес получение высокооктановых смесей, содержащих, помимо алкил-трет-алкиловых эфиров, также трет-алкиловые спирты. При синтезе последних расходуется не спирт (ы), а вода, что существенно дешевле.

Известен способ получения топливной смеси, содержащей 16,4-74,5% этанола, 70,4-11% этил-трет-бутилового эфира, 18,4-11,5% трет-бутанола и 0,8-3% воды, согласно которому с сульфоионитным катализатором типа Амберлит при 60-80oC контактируют смесь, содержащая 34,8-9,1% изобутилена, 62,7-32,5% н-бутенов, 31,5-26,2% этанола и 2,7-2% воды с последующей ректификацией и выделением целевой смеси в виде кубового продукта.

Недостатком способа является пониженная скорость реакции этерификации вследствие отрицательного влияния, преимущественно сорбирующейся катализатором. Способ не позволяет достичь высокой конверсии изобутилена. В приведенных в патенте примерах остаточное содержание непревращенного изобутилена в отводимой бутиленовой смеси составляло от 7 до 48%

Известен способ, согласно которому высокооктановую смесь, содержащую метил-трет-бутиловый эфир и трет-бутанол, получают в присутствии катализатора(ов) в две стадии, на первой из которых осуществляют контактирование изобутиленсодержащей смеси с метанолом, предпочтительно в режиме каталитической дистилляции, а на второй стадии осуществляют контактирование потока, выводимого с первой стадии, с водой и дополнительным количеством изобутиленсодержащей смеси.

Основным недостатком способа является то, что более трудную (по сравнению с этерификацией) реакцию гидратации в гетерогенной системе осуществляют на конечной стадии, когда концентрация изобутилена в потоке снижена. Практически, с помощью этого способа невозможно (без чрезмерно высоких энергозатрат) достичь высокой степени исчерпывания изобутилена.

Наиболее близким к предлагаемому является способ, согласно которому высокооктановую смесь, содержащую спирт(ы) и эфир(ы), получают путем контактирования с катализатором, имеющим активность в реакциях гидратации и этерификации, смеси, содержащей воду, спирт(ы) и трет-олефин(ы). Недостатком способа является проведение реакции этерефикации в присутствии большого количества воды, которая преимущественно сорбируется на катализаторе и резко уменьшает скорость реакции этерификации. Кроме того, возникают трудности при разделении смеси вода, спирт(ы) и эфир(ы) из-за образования азеотропов, в частности гетероазеотропных смесей, содержащих воду и эфир(ы).

Нами предлагается способ получения высокооктанового компонента бензина, содержащего трет-алкиловый(е) спирт(ы) и алкил-трет-алкиловый(е) эфир(ы), путем контактирования углеводородной смеси, содержащей изоолефин(ы) с водой и алкиловым(и) спиртом(ами) в присутствии гетерогенного кислотного катализатора с использованием прямоточного реактора и отделения целевого продукта ректификацией, причем контактирование исходной углеводородной смеси с водой осуществляют при мольном соотношении воды к изоолефину(ам) от 0,1 до 5,0 в присутствии кислотного катализатора в прямоточном реакторе с получением продуктов гидратации, содержащего третичный(е) алкиловый(е) спирт(ы) и углеводороды, и продукт гидратации подают на контактирование с алкиловым(и) спиртом(ами) в реактор синтеза алкил-трет-алкилового(ых) эфира(ов).

В зависимости от условий синтеза спирта(ов) в прямоточном реакторе в некоторых случаях целесообразно реакционную смесь перед подачей на контактирование с алкиловым(и) спиртом(ами) от продукта гидратации отделить воду до остаточного содержания 0,1-1,0 мас.

Отделение от воды можно проводить разными способами и приемами:

1. Охлаждение продукта гидратации с последующим отделением водного слоя.

2. Разбавление продукта гидратации углеводородами, в частности отработанной углеводородной фракцией после синтеза эфира (до или после отмывки от метанола), исходной изоолефинсодержащей фракцией и др. с последующим отделением выслаивающегося водного слоя.

3. Автоазеотропной осушкой продукта гидратации с использованием в качестве азеотропообразующего агента углеводородов, содержащихся в продукте гидратации с выводом воды с углеводородами.

Вода, содержащаяся в реакционной массе, отрицательно влияет на реакцию этерификации изоолефинов в алкил-трет-алкиловые эфиры, резко снижая их конверсию.

В связи с этим, одним из эффективных приемов наряду с вышеизложенными пунктами 1-3 для исключения попадания воды на синтез алкил-трет-алкилового эфира является предварительное контактирование продукта гидратации со спиртом(ами) в прямоточном реакторе при температуре 70-130oC и объемной скорости 1,0-10 ч-1, а затем подача полученного продукта на контактирование со спиртом(ами) в нижнюю ректификационную зону реакционно-ректификационного аппарата, имеющего нижнюю и верхнюю ректификационную и среднюю реакционную зону, содержащую катализатор.

Более предпочтительно продукт гидратации подавать на контактирование с алкиловым(и) спиртом(ами) в реакционно-ректификационный аппарат, имеющий верхнюю и нижнюю ректификационные и среднюю реакционную зону, заполненную слоем катализатора, в нижнюю ректификационную зону на 5-25 тарелок ниже слоя катализатора.

Реакционно-ректификационный аппарат может быть выполнен как в виде одного аппарата, снабженного кипятильником и дефлегматором, так и в виде "разрезного аппарата", представляющего собой совокупность двух или нескольких аппаратов, связанных потоками таким образом, что жидкий поток из нижней части каждого из них подается на верх последующего аппарата, а паровой поток сверху каждого последующего аппарата подается в низ предшествующего аппарата.

Другим эффективным приемом предлагаемого изобретения, направленным на снижение количества воды, подаваемой в реактор синтеза алкил-трет-алкиловых эфиров путем этерификации, является подача в реактор гидратации части исходной углеводородной смеси в количестве от 50 до 95% и подача другой части в количестве от 5 до 50% на контактирование со спиртом(ами) в реактор синтеза алкил-трет-алкиловых эфиров.

В данном способе для получения алкил-трет-алкиловых эфиров могут быть использованы метанол, этанол, пропанол, изопропанол, н-бутанол, изобутанол, изопентанол и др. В случае применения низкокипящих спиртов (метанола, этанола, изопропанола и н-пропанола) осуществляют рекуперацию алкилового спирта путем водной промывки непрореагировавших углеводородов, выделенных в процессе отделения целевого продукта ректификацией, и полученную при этом воду или смесь воды и спирта подают в реактор гидратации.

Применение указанного способа позволяет заменить 30-80% дорогостоящего спирта на воду, что значительно снизит материалоемкость процесса.

Меньшее количество подаваемого в реакторы синтеза эфиров спирта снижают его потери за счет побочных реакций.

Замена реакции этерификации на реакцию гидратации в прямоточном реакторе обеспечивает работу катализатора в более благоприятных условиях, что увеличивает срок его службы.

Значительный экономический эффект достигается при направлении воды или, что более предпочтительно, смеси воды и спирта, получаемой при рекуперации исходного спирта путем водной отмывки на каталитическое контактирование с исходной углеводородной смесью в реактор гидратации и выводом получаемых эфиров и непрореагировавших спиртов вместе с реакционной смесью, направляемой на синтез алкил-трет-алкилового эфира. При этом сокращаются или полностью исключаются энергозатраты на рекуперацию спирта из промывной воды и сброс сточных вод с узла рекуперации спирта.

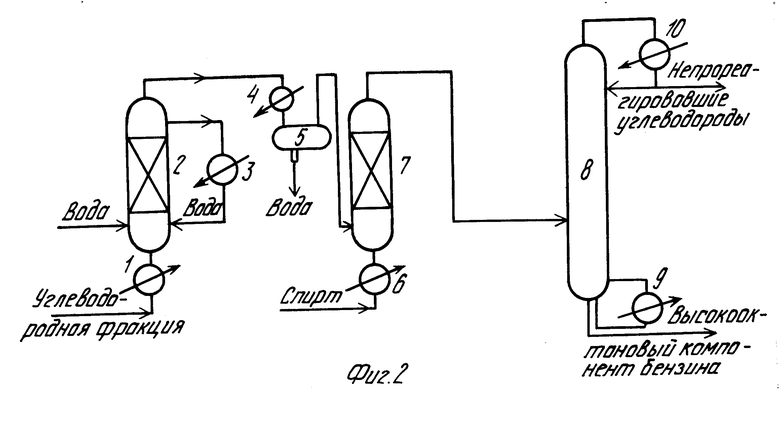

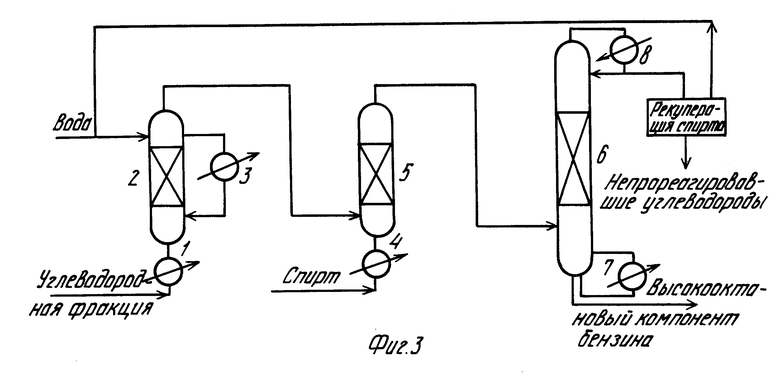

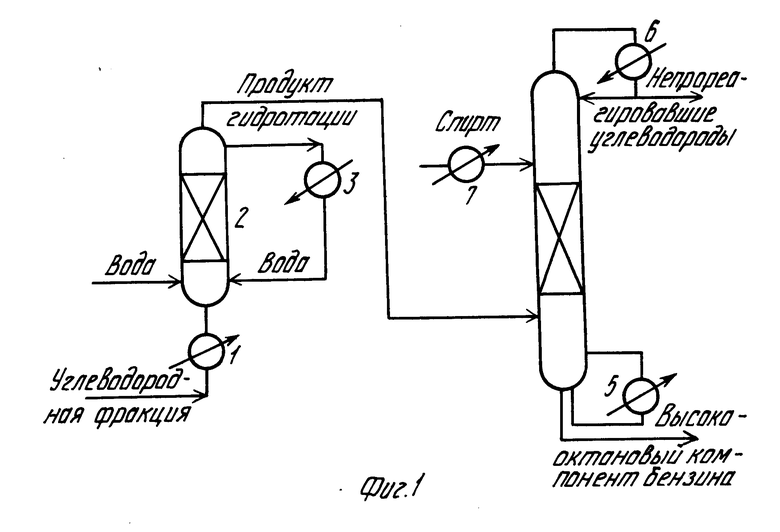

Технологические схемы процесса получения высокооктанового компонента бензина, содержащего трет-алкиловые спирты и алкил-трет-алкиловые эфиры, показаны на фиг.1-3.

В одном из вариантов, показанном на фиг.1, исходная фракция подогревается в теплообменнике 1 и подается в реактор гидратации 2. Исходная вода подается в нижнюю часть реактора 2. Часть водного слоя выводится из реактора 2, охлаждается в теплообменнике 3 и возвращается в реактор 2 для съема тепла.

Образующийся за счет гидратации третичных олефинов третичный спирт экстрагируется углеводородами, так как катализаторный слой в реакторе 2 обладает свойствами массообменной насадки. Для увеличения разделительной способности катализаторного слоя он может включать элементы массообменной насадки (кольцо Рашига и т.п.).

Сверху реактора 2 отбирается продукт гидратации, содержащий непрореагировавшие углеводороды и третичный спирт, и направляется на контактирование со спиртом в реактор реакционно-ректификационного типа 4, обогреваемый через кипятильник 5. Реактор имеет верхнюю, нижнюю ректификационные зоны и среднюю, заполненную катализатором реакционную зону. Продукт гидратации направляется в нижнюю ректификационную зону. В верхнюю часть реакционной зоны подают спирт. После конденсации в конденсаторе 6 сверху реактора 4 выводят непрореагировавшие углеводороды. Тепло в реактор 4 подводят через кипятильник 5. Из куба колонны выводят высокооктановый компонент бензина.

В другом из вариантов (фиг.2) продукт гидратации, отбираемый из реактора 2, охлаждается в конденсаторе 4. Конденсат собирается в емкости 5, где расслаивается на два слоя.

Нижний водный слой выводится из емкости 5 и может быть возвращен в реактор гидратации 2.

Верхний углеводородный слой направляется в реактор этерификации 7. В реактор 7 через подогреватель 6 выводится спирт или смесь спиртов.

Реакционная масса, содержащая непрореагировавшие углеводороды, третичный спирт и эфир, отбирается из реактора 7 и направляется в колонну ректификации 8, обогреваемую через кипятильник 9.

Сверху колонны 8 после конденсатора 10 отбираются непрореагировавшие углеводороды.

Из куба колонны 8 отбирается высокооктановый компонент бензина (третичный спирт, алкил-трет-алкиловый эфир и др.).

На фиг.3 показан третий вариант технологической схемы, включающий реактор гидратации 2. В верхнюю часть гидрататора 2 подается исходная вода и водный раствор спирта, получаемый при рекуперации спирта из непрореагировавших в реакторе этерификации углеводородов. Возможен вариант, когда в реактор подается либо только исходная вода, либо только водный раствор спирта, получаемый в узле рекуперации спирта из потока непрореагировавших углеводородов, отбираемых из реактора этерификации третичных олефинов.

В нижнюю часть реактора 2 через теплообменник 1 подается исходная углеводородная фракция.

Продукт гидратации отбирается сверху реактора 2 и направляется в реактор этерификации 5, в нижнюю часть которого через подогреватель 4 подается спирт или смесь спиртов.

Реакционная масса из реактора 5 подается в нижнюю ректификационную зону реакционно-ректификационного реактора 6, обогреваемого через кипятильник 7.

Непрореагировавшие углеводороды отбираются из верхней ректификационной зоны и конденсируются в конденсаторе 8. Часть конденсата возвращается в колонну 6 в качестве флегмы. Другая часть (только в случае применения для этерификации третичных олефинов низкокипящих спиртов) направляется в узел рекуперации спиртов, где путем водной отмывки спирт отделяется от непрореагировавших углеводородов. Водный раствор спирта направляется в реактор гидратации 2.

Из куба реактора 6 выводится высокооктановый компонент бензина.

Возможны и другие схемы процесса.

Способ иллюстрируется следующими примерами. Составы потоков в примерах приведены в мас.

Пример 1.

В нижнюю часть реактора гидратации подавали в количестве 800 г/ч при температуре 80oC исходную углеводородную смесь, содержавшую 45% изобутилена и 55% изобутана и воду в количестве 110 г/ч при температуре 80oC. Мольное соотношение воды к изобутилену составляло 0,95:1.

Реактор содержал 2000 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 90oC выводили в количестве 910 г/ч поток, содержавший 60,3% углеводородов (в том числе 1,9% изобутилена), 36,6% трет.бутанола и 3,1% воды. Конверсия изобутилена составила 70%

Эту реакционную смесь подавали в реактор, заполненный формованным ионитным катализатором КУ-2ФПП, взятым в количестве 1400 мл на контактирование с метанолом, взятым в количестве 49 г/ч. Контактирование проводили при температуре 85oC.

Сверху реактора выводили 959 г/ч реакционной смеси, содержащей 45,9% изобутана, 2,1% изобутилена, 39% трет.бутанола, 9,2% МТБЭ, 1,8% метанола и 2% воды, которую направляли на ректификацию. Из куба ректификационной колонны выводили 480 г высокооктанового компонента бензина, содержащего 77,9% трет. бутанола, 18,3% МТБЭ, 0,9% метанола и 2,9% воды, который направляется на осушки любым из известных методов. Сверху колонны после дефлегмирования выводили 474 г углеводородной смеси, содержащей 92,8% изобутана, 4,4% изобутилена и 2,8% метанола.

Эту углеводородную смесь направляли в узел рекуперации метанола, включавший колонну водной отмывки и колонну отгонки метанола от воды. Поток метанола в количестве 13 г возвращали на синтез во второй реактор.

Пример 2.

Исходную углеводородную смесь, содержавшую 45% изобутилена и 55% изобутана, брали в количестве 1600 г/ч, которую разделяли на два потока. Часть исходной углеводородной смеси в количестве 800 г/ч подавали при температуре 70oC в реактор гидратации, куда также подавали воду в количестве 46 г/ч. Мольное соотношение воды к изобутилену составляло 0,4:1.

Реактор содержит 400 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 80oC выводили в количестве 846 г/ч поток, содержавший 52,0% изобутана, 27,9% изобутилена, 19,4% трет.бутанола и 0,7% воды. Конверсия изобутилена составила 34%

Эту реакционную смесь подавали в реактор, заполненный формованным ионитным катализатором КИФ, взятым в количестве 1340 мл на контактирование с метанолом, взятым в количестве 122 г/ч. Контактирование проводили при температуре 90oC.

Сверху реактора выводили 1088 г/ч реакционной смеси, содержащей 40,4% изобутана, 14,6% изобутилена, 17,4% трет.бутанола, 25,7% МТБЭ, 1,8% метанола и 0,1% воды, которую направляли под катализаторный слой реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2800 мл, и нижнюю ректификационную. В эту же точку направляли вторую часть углеводородной смеси в количестве 800 г/ч. На катализаторный слой подавали метанол в количестве 310 г/ч. Условия работы реакционно-ректификационного аппарата: давление верха колонны 9 ата, температура верха 63oC. Температура в реакционной зоне 70-75oC, температура куба 140oC, флегмовое число равно 2. Из куба реакционно-ректификационной колонны выводили 1282 г высокооктанового компонента бензина, содержащего 14,7% трет.бутанола, 84,7% МТБЭ, 0,6% метанола. Сверху колонны после дефлегмирования выводили 915 г углеводородной смеси, содержавшей 96,2% изобутана, 0,5% изобутилена и 3,3% метанола.

Эту углеводородную смесь направляли в узел рекуперации метанола, включавший колонну водной отмывки и колонну отгонки метанола от воды. Поток метанола в количестве 30 г возвращали на синтез во второй реактор.

Пример 3.

Исходную углеводородную смесь, содержавшую 45% изобутилена и 55% изобутана, брали в количестве 1600 г/ч, которую разделяли на два потока. Часть исходной углеводородной смеси в количестве 960 г/ч подавали при температуре 70oC в реактор гидратации, куда также подавали исходную воду в количестве 132 г/ч и рецикловую воду, отбираемую сверху реактора гидратации в количестве 615 г/ч, содержащую около 8% трет.бутанола. Мольное соотношение воды к изобутилену составляло 5:1.

Реактор содержит 2000 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 90oC выводили в количестве 1092 г/ч поток, содержавший 48,4% изобутана, 11,9% изобутилена, 36,5% трет.бутанола и 3,2% воды. Конверсия изобутилена составила 70% Эту реакционную смесь подавали на осушку в колонну азеотропной ректификации, в которой осушка осуществлялась углеводородами C4, присутствующими в реакционной смеси. Сверху колонны отбирали 24 г/ч воды, возвращаемой на гидратацию, из куба 1068 г/ч реакционной смеси, содержащей 1% воды.

Осушенную реакционную смесь подавали в реактор, заполненный формованным ионитным катализатором КИФ, взятым в количестве 150 мл на контактирование с метанолом, взятым в количестве 43 г/ч. Контактирование проводили при температуре 90oC.

Сверху реактора выводили 1111 г/ч реакционной смеси, содержащей 47,5% изобутана, 6,7% изобутилена, 37,8% трет. бутанола, 5,7% МТБЭ, 1,8% метанола и 0,5% воды, которую направляли в нижнюю ректификационную зону реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2800 мл, и нижнюю ректификационную. В эту же точку направляли вторую часть углеводородной смеси в количестве 640 г/ч. На катализаторный слой подавали метанол в количестве 221 г/ч. Условия работы реакционно-ректификационного аппарата: давление верха колонны 9 ата, температура верха 63oC, температура в реакционной зоне 70-75oC, температура куба 140oC, флегмовое число равно 1. Из куба реакционно-ректификационной колонны выводили 1051 г высокооактанового компонента бензина, содержащего 40% трет.бутанола, 59,4% МТБЭ, 0,6% метанола. Сверху колонны после дефлегмирования выводили 915 г углеводородной смеси, содержавшей 96,2% изобутана, 0,5% изобутилена и 3,3% метанола.

Эту углеводородную смесь направляли в узел рекуперации метанола, включающий колонну водной отмывки и колонну отгонки метанола от воды. Поток метанола в количестве 30 г возвращали на синтез во второй реактор.

Пример 4.

Исходную углеводородную смесь, содержащую 55% изобутилена и 45% других углеводородных C4, брали в количестве 1600 г/ч, которую разделяли на два потока. Часть исходной углеводородной смеси в количестве 1520 г/ч подавали при температуре 70oC в реактор гидратации, куда также подавали воду из узла рекуперации метанола в количестве 270 г/ч, содержащую 8,1% метанола, а также рецикловый водный слой из реактора гидратации в количестве 1200 г/ч, содержащий 9,4% трет.бутанола и 3,3% метанола. Мольное соотношение воды к изобутилену составляло 5:1.

Реактор содержит 2500 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 90oC выводили в количестве 1790 г/ч поток, содержавший 38,2% углеводородов C4, 13,5% изобутилена, 43,2% трет.бутанола, 0,8% МТБЭ, 0,9% метанола и 3,4% воды. Конверсия изобутилена составила более 70%

Эту реакционную смесь смешивали с остатком исходной углеводородной фракции и осушали азеотропной ректификацией до содержания воды 0,1% Осушенную смесь направляли в нижнюю ректификационную зону реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2800 мл, и нижнюю ректификационную. Нижняя ректификационная зона имела 35 ситчатых тарелки; подача осуществлялась на 5 тарелок ниже катализаторного слоя. На катализаторный слой подавали метанол в количестве 173 г/ч. Условия работы реакционно-ректификационного аппарата: давление верха колонны 8 ата, температура верха 65oC, температура в реакционной зоне 70-75oC, температура куба 135oC, флегмовое число равно 1. Из куба реакционно-ректификационной колонны выводили 1236 г высокооактанового компонента бензина, содержащего 62,5% трет.бутанола, 36,9% МТБЭ, 0,6% метанола. Сверху колонны после дефлегмирования выводили 747 г углеводородной смеси, содержавшей 96,4% углеводородов C4, 0,7% изобутилена и 2,9% метанола.

Эту углеводородную смесь направляли в узел рекуперации метанола, включавший колонну водной отмывки и колонну отгонки метанола от воды. Поток воды, содержавшей метанол, состава и в количестве, представленных выше, возвращали на синтез в реактор гидратации.

Пример 5.

Исходную углеводородную смесь, содержавшую 24% изобутилена, 56% бутана, 8% изоамиленов и 12% изопентана, брали в количестве 2000 г/ч, которую разделяли на два потока. Часть исходной углеводородной смеси в количестве 1000 г/ч подавали при температуре 70oC в реактор гидратации, куда также подавали исходную воду в количестве 70 г/ч и рецикловую воду, отбираемую сверху реактора гидратации в количестве 300 г/ч, содержащую около 8% трет.бутанола.

Реактор содержит 2000 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 90oC выводили в количестве 1070 г/ч поток, содержавший 9,0% изобутилена, 52,3% бутана, 5,2% изоамиленов, 11,2% изопентана, 17,8% трет.бутанола, 2,8% трет.амилового спирта и 1,7% воды.

Эту реакционную смесь подавали в реактор, заполненный формованным ионитным катализатором КИФ, взятым в количестве 3000 мл на контактирование с метанолом, взятым в количестве 180 г/ч. В этот же реактор подавали оставшуюся часть исходной углеводородной смеси. Концентрирование проводили при температуре 80oC.

Сверху реактора выводили 1111 г/ч реакционной смеси, содержащей 6,0% изобутилена, 49,8% бутана, 3,6% изоамиленов, 10,7% изопентана, 9,2% трет. бутанола, 1,3% трет.амилового спирта, 14,1% МТВЭ, 3,5% ТАМЭ и 1,8% метанола, которую направляли в нижнюю ректификационную зону реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2800 мл, и нижнюю ректификационную. Нижняя ректификационная зона имела 45 ситчатых тарелки; подача осуществлялась на 25 тарелок ниже катализаторного слоя. На катализаторный слой подавали метанол в количесте 80 г/ч. Условия работы реакционно-ректификационного аппарата: давление верха колонны 8 ата, температура верха 65oC. Температура в реакционной зоне 70-85oC, температура куба 130oC, флегмовое число равно 1. Из куба реакционно-ректификационной колонны выводили 1155 г высокооактанового компонента бензина, содержащего 7,1% изоамиленов, 20,8% изопентана, 18,0% трет.бутанола, 2,6% трет.амилового спирта, 442,9% МТБЭ, 6,8% ТАМЭ и 1,7% метанола. Сверху колонны после дефлегмирования выводили 1175 г углеводородной смеси, содержащей 95,3% бутана, 1,7% изобутилена и 3,0% метанола.

Эту углеводородную смесь направляли в узел рекуперации метанола, включавший колонну водной отмывки и колонну отгонки метанола от воды. Поток метанола в количестве 35 г возвращали на синтез во второй реактор.

Пример 6.

Исходную углеводородную смесь, содержавшую 45% изобутилена и 55% изобутана, брали в количестве 1600 г/ч, которую разделяли на два потока. Часть исходной углеводородной смеси в количестве 800 г/ч подавали при температуре 70oC в реактор гидратации, куда также подавали воду в количестве 46 г/ч. Мольное соотношение воды к изобутилену составляло 0,4:1.

Реактор содержит 400 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 80oC выводили в количестве 846 г/ч поток, содержавший 52,0% изобутана, 27,9% изобутилена, 19,4% трет.бутанола и 0,7% воды. Конверсия изобутилена составила 34%

Эту реакционную смесь подавали под катализаторный слой реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2800 мл, и нижнюю ректификационную. В эту же точку направляли вторую часть углеводородной смеси в количестве 800 г/ч. На катализаторный слой подавали в количестве 800 г/ч смесь спиртов, имевшую следующий состав, мас.

Этанол 10

Пропанол 20

Изобутанол 20

Изопентанол 49

Вода 1

Условия работы реакционно-ректификационного аппарата: давление верха колонны 9 ата, температура верха 63oC, температура в реакционной зоне 70-75oC, температура куба 160oC, флегмовое число равно 1. Из куба реакционно-ректификационной колонны выводили 1546 г высокооктанового компонента бензина, содержащего 10,3% трет.бутанола, 11,5% этил-трет.бутилового эфира, 20,4% пропил-трет.бутилового эфира, 16,8% бутил-трет.бутилового эфира, 34,1% амил-трет. бутилового эфира и 6,2% непрореагировавших спиртов. Сверху колонны после дефлегмирования выводили 900 г углеводородной смеси, содержащей 97,7% изобутана и 21,3% изобутилена.

Пример 9.

В нижнюю часть реактора гидратации подавали в количестве 800 г/ч при температуре 80oC исходную углеводородную смесь, содержавшую 45% изоамиленов и 55% изопентана и рецикловую воду, отбираемую сверху реактора гидратации в количестве 450 г/ч, содержавшую около 8% трет-амилового спирта. В верхнюю часть реактора подавали исходную воду в количестве 45 г/ч. Мольное соотношение воды к изоамиленам составляло 4,6:1.

Реактор содержал 2000 мл формованного ионитного катализатора КУ-2ФПП, погруженного в воду.

Сверху реактора при температуре 90oC выводили в количестве 237 г/ч поток, содержавший 77,7% углеводородов (в том числе 25,6% изоамиленов), 21,3% трет-амилового спирта и 1,1% воды. Конверсия изоамиленов составила 40%

Эту реакционную смесь подавали в реактор, заполненный формованным ионитным катализатором КУ-2ФПП, взятым в количестве 1400 мл на контактирование с изопропанолом, взятым в количестве 100 г/ч. Контактирование проводили при температуре 90oC.

Сверху реактора выводили 945 г/ч реакционной смеси, содержащей 46,6% изопентана, 11,4% изоамиленов, 0,7% воды, 20,1% трет-амилового спирта, 1,8% изопропанола и 19,4% изопропил-трет-амилового эфира, которую направляли под катализаторный слой реакционно-ректификационного аппарата, имеющего три зоны: верхнюю ректификационную, среднюю реакционную, заполненную катализатором КИФ, взятым в количестве 2000 мл, и нижнюю ректификационную. На верх катализаторного слоя подавали изопропанол в количестве 90 г/ч. Условия работы реакционно-ректификационного аппарата: давление верха колонны 2,7 ата, температура верха 60oC, температура в реакционной зоне 70-75oC, температура куба 130-135oC, флегмовое число равно 3. Из куба реакционно-ректификационного аппарата выводили 620 г/ч высокооктанового компонента бензина, содержавшего 6,5% изопентана, 30,6% трет-амилового эфира. Сверху колонны после дефлегмирования выводили 408 г/ч углеводородной смеси, содержащей 98% изопентана и 2% изоамиленов. Во флегмовой емкости отслаивалось 7 г/ч воды, возвращаемой на гидратацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2086530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ В СМЕСИ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2083547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ЭФИРСОДЕРЖАЩИХ СМЕСЕЙ | 1995 |

|

RU2100342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 1995 |

|

RU2076091C1 |

Способ получения высокооктанового компонента бензина, содержащего трет-алкиловый(е) спирт(ы) и алкил-трет-алкиловый(е) эфир(ы), путем контактирования углеводородной смеси, содержащей изоолефин(ы) с водой и алкиловым(и) спиртом(ами) в присутствии гетерогенного кислотного катализатора с использованием проточного реактора и отделения целевого продукта ректификацией, причем контактирование исходной углеводородной смеси с водой осуществляют при мольном соотношении воды к изоолефину(ам) от 0,1 до 5,0 в присутствии кислотного катализатора в проточном реакторе с получением продуктов гидратации, содержащего третичный(е) алкиловый(е) спирт(ы) и углеводороды, и продукт гидратации подают на контактирование с алкиловым(и) спиртом(ами) в реактор синтеза алкил-трет-алкилового(ых) эфира(ов). 5 з.п. ф-лы, 3 ил.

Авторы

Даты

1997-09-27—Публикация

1995-08-07—Подача